基于Aspen Polymer的1-辛烯齊聚物加氫反應研究

高磊(寧夏大學化學化工學院, 寧夏 銀川 750021)

聚α-烯烴是在潤滑油市場上具有重要地位的一類烴潤滑劑,廣泛應用于航空航天、軍工、機械、汽車和工業應用等行業[1]。目前,工業上聚α-烯烴的生產主要采用烯烴齊聚法和烯烴共聚法[2-5]。本文對1-辛烯齊聚物加氫反應進行了研究。雖然很多高等院校對此聚合反應進行了實驗研究,但是對于1-辛烯齊聚物加氫反應的計算機模擬報道較少。本文采用化工流程模擬軟件Aspen Polymer對1-辛烯齊聚物加氫反應進行了模擬,并確定了加氫反應的最佳操作條件。

1 計算機模擬

(1)反應建模 本研究采用間歇反應器模塊(RBatch)對1-辛烯齊聚物加氫反應進行研究,物性方法采用有規雙液方程(NRTL)和Flory–Huggins (FH)模型組合的Poly NRTL模型。反應初始進料量為200 L,1-辛烯齊聚物和催化劑的投料體積比為200∶1,反應溫度為45℃,壓力為0.8MP。

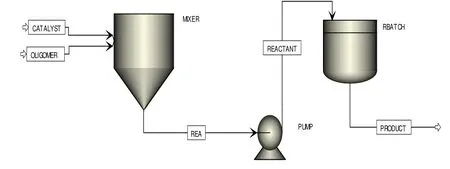

(2)1-辛烯齊聚物加氫反應工藝流程

圖1 Aspen Polymer模擬1-辛烯齊聚物加氫反應的工藝流程圖Fig.1 The process fl ow diagram of the hydrogenation of 1-Octene oligomer simulated by Aspen Polymer

2 結果與討論

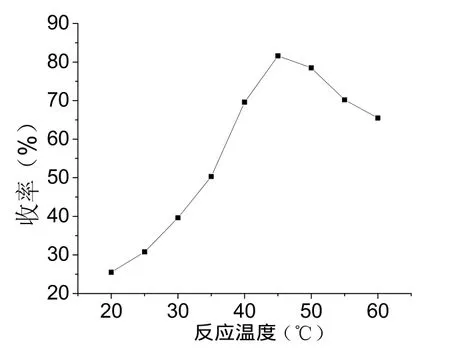

(1)反應溫度對加氫反應的影響 1-辛烯齊聚物和催化劑的投料體積比為200∶1,反應壓力0.8MP。改變間歇反應器的溫度,考察反應溫度對收率的影響,結果見圖2。

由圖2可知,開始時收率隨著反應溫度的增大而增大,至一定溫度后收率開始下降。反應溫度優選45℃。

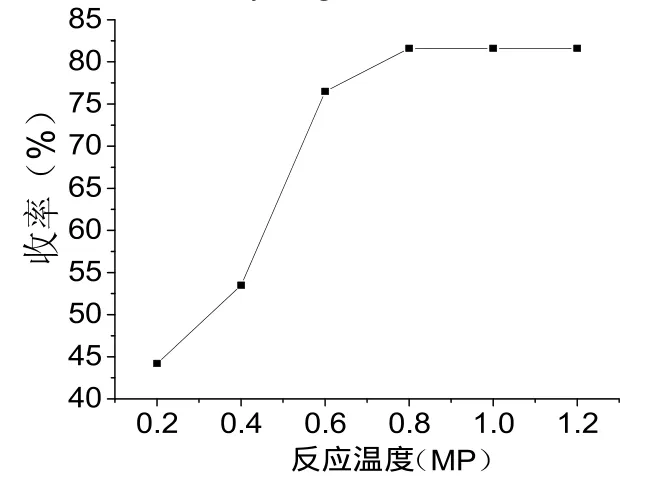

(2)反應壓力對加氫反應的影響 1-辛烯齊聚物和催化劑的投料體積比為200∶1,反應溫度45℃。改變間歇反應器的壓力,考察反應壓力對收率的影響,結果見圖3。

由圖3可知,隨著反應壓力的增加,加氫產物的收率上升,反應壓力為0.8MP時,加氫產物的收率沒有顯著增加。反應壓力優選0.8MP。

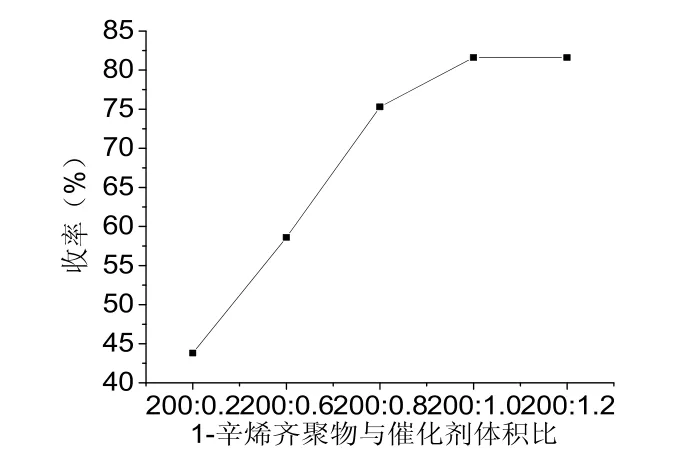

(3)原料配比對加氫反應的影響 反應溫度45℃,反應壓力0.8MP。改變間歇反應器的投料比,考察1-辛烯齊聚物和催化劑的不同投料體積比對收率的影響,結果見圖4。

由圖4可知,配料比為200∶1時加氫產物的收率最大。考慮工業化的效率和經濟上的合理性,將配料比定為200∶1是比較合適的。

圖2 反應溫度對加氫反應的影響Fig.2 Effect of reaction temperature on hydrogenation

圖3 反應壓力對加氫反應的影響Fig.3 Effect of reaction pressure on hydrogenation

圖4 原料配比對加氫反應的影響Fig.4 Effect of ingredients ratio on hydrogenation

3 結語

本文通過流程模擬軟件Aspen Polymer Plus對1-辛烯齊聚物加氫反應進行了研究。得出以下結論:①選取1-辛烯齊聚物和催化劑的投料體積比為200∶1,反應壓力0.8MP、反應溫度45℃對1-辛烯齊聚物加氫反應工藝過程是比較合適的。②計算機模擬結果與工業實際相符。

[1]顏志光,楊正宇.合成潤滑劑[M].北京:中國石化出版社, 1996 :188-201.

[2]李登.α-烯烴合成PAO潤滑油基礎油新技術研究[D].華東理工大學, 2014.

[3]葉思景,韓生.聚α烯烴合成潤滑油發展及其應用研究[J].上海化工, 2014(4): 24-28.

[4]朱永進.聚α-烯烴的性能及應用[J].合成潤滑材料,2014(4): 15-17.

[5]馬建梅,李惠萍,胡子昭.α烯烴合成油的現狀與展望[J].化學工程師,2011(1):43-44.