海南核電堆芯測量系統調試

李 斌 唐松明

(海南核電有限公司 海口)

概述

堆芯測量系統(RIC),用于實時監測核電廠反應堆的溫度和壓力容器水位,同時周期性測量堆芯中子通量水平。海南昌江核電廠參考電站秦山二期擴建機組設計,屬于CNP650技術,國產化程度更高。RIC系統采用法國Areva公司的成熟技術。

一、系統組成結構和功能

RIC系統包括堆芯冷卻監測系統(ICCMS)和堆芯中子通量測量系統(FLUX)兩部分,3大功能是提供反應堆堆芯中子注量率分布;燃料組件出口及反應堆壓力容器上封頭腔室內反應堆冷卻劑溫度;反應堆壓力容器水位數據監測。

1.ICCMS系統的組成和功能

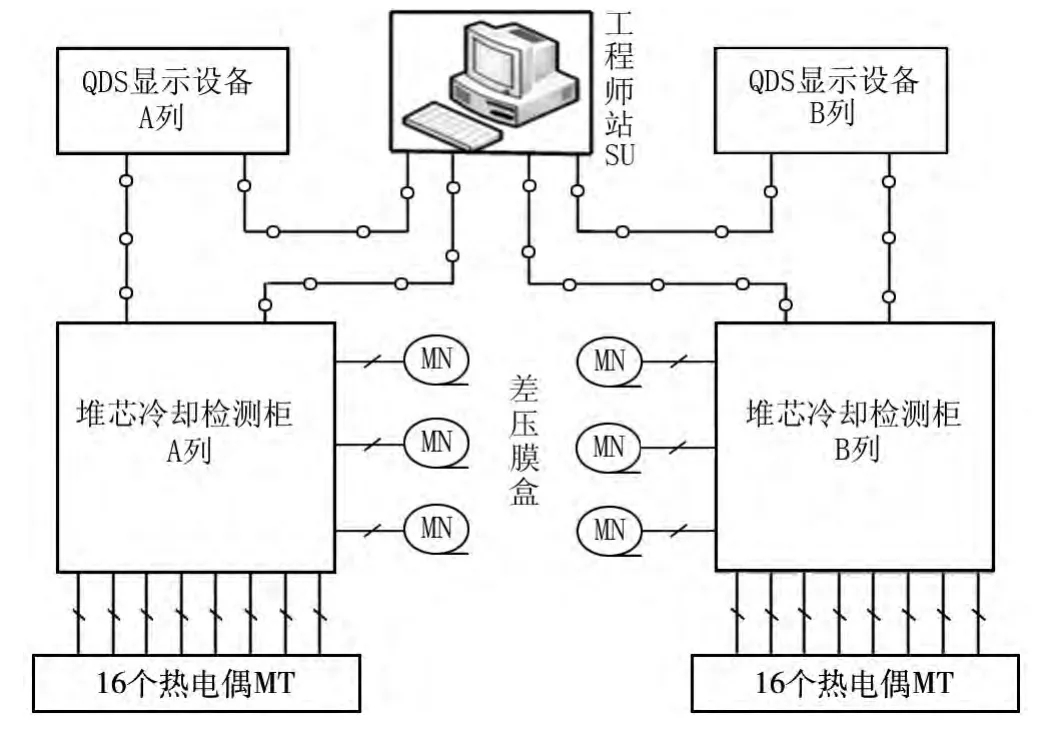

堆芯冷卻監測系統(ICCMS)包括堆芯溫度測量和反應堆壓力容器水位測量。此系統分A/B兩列,相互獨立運行,連續監測反應堆溫度與水位趨勢。堆芯溫度測量系統為三里島事故后增加設計的系統,由于該系統在事故工況下將進行連續測量,以便在事故期間和事故后,讓運行人員了解堆芯溫度和水位等變化趨勢,因此設計等級為1E級,但該系統不直接承擔安全功能。

溫度測量系統由30支布置在燃料組件出口處,2支布置在反應堆壓力容器上封頭腔室內的熱電偶(MT)組成。所有熱電偶通過反應堆壓力容器頂蓋上的四個貫穿管座引出。堆芯水位監測部分由RCP的3個差壓膜盒變送器(MN)傳輸過來的4~20 mA信號作為初始數據,經過機柜數據處理后轉化為壓力容器水位信號送至主控室顯示,見圖1。

2.FLUX系統的組成和功能

堆芯中子通量測量系統(FLUX)是一套用于測量中子通量率的機電裝置,主要組成包括:一個讀出控制柜和分配柜,4套機電控制設備(驅動單元、組選擇器、路選擇器、探測器),38路測量通道(電動閥、密封組件、手動閥、指套管、導向管)及儲存鉛室。系統根據核電廠運行的需要,周期性測量堆芯中子通量水平。該裝置定期將移動式中子探測器從反應堆壓力容器底部插入堆芯進行中子注量率測量,進而確定堆芯三維功率分布。中子注量率數據與從DCS接收到的其他電站數據相結合,通過數據處理軟件確定測得的三維功率分布。但由于該系統是間斷運行,并且實測數據需要經較長時間的后續處理才能得到堆芯三維功率分布,因此無法承擔安全功能。

圖1 ICCMS組成框圖

FLUX系統主要功能是反應堆啟動時用于:①檢查堆壽命初期功率分布與設計的一致性;②檢查用于事故分析的熱點因子是否在保守值;③校核堆外核儀表系統RPN的電離室;④監測在堆芯裝料時可能出現的錯誤。反應堆正常運行時用于:①檢查燃耗對應的堆芯功率分布是否與設計所期望的功率分布相符;②監測各個燃料組件的燃耗;③校驗堆外核儀表系統;④探測堆芯有否偏離正常運行。

二、系統安裝與調試過程

1.設備安裝與單體調試

(1)ICCMS安裝流程。32根熱電偶的安裝→控制機柜安裝→SU和QDS設備的安裝→電纜與光纖連接→通道測試。

(2)FLUX安裝流程。R140房間導向管安裝→貫穿件和支架安裝→密封組件的安裝→機柜安裝→R141房間機電設備安裝→電纜連接→通道測試。

2.設備安裝要點

(1)熱電偶安裝。在壓力容器頂部的32根熱電偶的安裝具有嚴格技術要求和難道,且屬于一回路壓力邊界,必須做好密封。在安裝過程中有不可預見的問題,必須請技術人員全程跟蹤指導。安裝步驟如下:開箱并單體測試→儀表安裝前檢查→手工插入階段-使用插入工具階段→安裝完成后的測試。重點注意安裝前后的絕緣檢查。

(2)R141房間設備安裝。此房間為核島堆芯儀表間,FLUX部分的機電設備基本都安裝在該房間內,具有設備量大、施工時間長、安裝精度要求高等特點,需要長期跟蹤安裝進展。主要安裝步驟如下:保存通道安裝→支架和移動小車安裝→電動閥安裝→組路選安裝→驅動單元安裝→單體測試。

(3)電纜及光纖的連接。就地設備與機柜以及機柜間的連接都是通過信號電纜實現的,由于數量較多,并且有嚴格的屏蔽、焊接要求,經常會出現接錯和虛焊的可能,因此在調試上電前,調試人員一定要重新進行通道測試,確保接線無誤后開始調試。

(4)設計改進問題的實施。參考電廠在運行期間的改進和其他項目在調試期間發現的問題,必須在設備安裝期間確定具體實施方案和時間,如讀出控制柜與KIC的通信問題和堆芯水位測量參考量程儀表氮氣罐氣源管道改進以及R141房間吊車技改實施等問題。

3.安裝期間注意事項

(1)安全殼打壓試驗時需要對R141房間儀表設備進行保護;

(2)RIC導向管在一回路水壓試驗和熱試期間都需要安裝差壓表;

(3)壓力容器內部施工完畢后為清洗導向管殘留物,需對其進行氣洗;

(4)水壓試驗開始前必須檢查壓力容器頂部熱電偶堵頭和底部密封組件的密封情況;

(5)堆芯水位變送器的安裝問題,必須保持水平安裝,膜盒高、低壓測安裝正確。

3.系統調試

(1)溫度測量系統調試調試步驟。機柜上電→測試平臺調試→TXS系統調試→溫度通道檢查→規程試驗。重點完成1RIC 24《堆芯冷卻監測機柜試驗》和1RIC 25《溫度測量通道檢查》兩本規程,這是熱試試驗啟動節點實現的基本保障。

(2)堆芯水位監測調試步驟。檢查變送器取壓管路的密封→變送器校驗→數據通道檢查。由于其數據處理在堆芯溫度測量機柜中完成,只有通過熱試期間規程試驗來驗證儀表的準確性。重點關注差壓變送器的安裝技術要求和儀表的校驗。

(3)中子通量設備調試。此部分的設備主要集中在核島R141房間,現場環境要求高,必須保證設備在高溫高輻射的情況下能正常穩定運行。因此系統的調試重點為R141房間設備的調試。包括驅動單元、組選、路選設備的測試,探測器的安裝和運行路徑調試。

三、安裝調試中的重點問題

1.QDS 設備與主控盤臺不匹配

(1)問題描述。RIC系統QDS設備CR箱無法安裝在BUP盤臺下方,此問題屬于設計方接口問題導致的缺陷,由于海南的小機組設計,主控盤臺尺寸相對較小,而安裝在盤臺內部的QDS控制箱屬于動力院供貨,設計院之間沒有相互溝通,尺寸沒有相應改小,導致無法正常安裝。同時主控盤臺面板上缺少QDS鍵盤的安裝位置。

(2)解決方案。此問題屬于設計缺陷,發現問題后,立即與設計院溝通交流,并多次向動力院發備忘錄督促其進行設計改進。多次要求動力院的人來現場確認技改方案。通過各方面溝通交流,最終提出三種技改方案。

方案1:將CR箱的安裝位置改到樓下609房間,延長數據線,并立即重新采購。

方案2:廠家提供相對較長的數據線,將CR箱移位至中控室安裝,保證數據線的傳輸效率。

方案3:最大限度的改小CR箱尺寸,以使其能安裝在主控盤臺下方。

(3)解決過程。對比以上方案,分析方案的可行性和實現難度,考慮到數據線的核級要求,很難買到滿足要求的數據線,而國外廠家不愿意無償提供,動力院也無法對市場上購買的數據線進行核級評估,因此方案1、2都無法實現,最終通過多方努力,決定由供貨廠家將CR箱進行最大限度的改小。這無疑是重新設計CR箱,為了滿足設計尺寸,必須將箱子內部設備位置重新布置,并要求設計和調試人員對主控盤臺空間尺寸以及現場布線情況全面把握,保證安裝的同時方便維護。

(4)完成情況。將廠家重新設計加工的機柜安裝到位,但由于盤臺已經全部布線,無法挪動,只有在熱試結束后重新拆線后再固定CR箱子,問題得到妥善解決。

2.安裝問題

(1)問題描述。32根堆芯熱電偶安裝。12月初熱電偶才到貨開箱,節點要求在熱試前扣大蓋(12月16)安裝完成,由于安裝條件要求嚴格,需要在五天的時間內要完成32根熱電偶的檢測、安裝、再檢測工作。

(2)突發問題。①019MT絕緣檢查不合格,且無備件可以更換,考慮到國外廠家供貨的周期,為保證熱試節點不受影響,最后決定在不影響溫度測量的前提下先安裝,等熱試結束后再重新更換。②安裝過程中超過一半以上的熱電偶無法插到位。在上部堆內構件導管末端塞處(20 mm)出現卡塞現場,插拔工具往下壓入后熱電偶有反彈現象,明顯熱電偶已被卡死,工作無法繼續開展。問題反饋后,立即通過協調,聯系上汽廠家馬上加工并連夜攜帶引導工具趕到現場,才使問題最終解決。③安裝期間插拔工具多次損壞造成兩臺插拔工具都無法使用問題,在通過一番維修之后還是不能滿足現場安裝要求,只能從同類電廠方家山緊急借用。

(3)完成情況。雖然在各方面的不懈努力下問題很快得到了解決,但以上突發情況耽誤了工期,后期的安裝調試受到一定的影響,因此在調試計劃安排中必須考慮這些突發情況,做好充足的前期準備工作,保證有充足的時間解決問題。

3.調試問題

(1)通信問題。包括光纖通信,網關通信,R485通信,FULX機柜與DCS通信之間的接口問題。

(2)程序設置問題。ICCMS中水位測量信號采集量程與儀表設置不一致,FLUX設備的位置參數設置問題,全通量圖繪制過程部分通道不能正常切換。

(3)設備安裝問題。保存通道限位開關和管道接反,水位差壓變送器膜盒裝反。

(4)設備故障。導向管沖水導致泄露探頭頻發泄露報警,補償電阻接觸不良引起的個別通道測量溫度偏高,探測器卡塞問題。

(5)接線問題。電纜頭虛焊或焊錯,同軸電纜的焊接,限位開關接線錯誤,主泵運行反饋信號接反等,BUP的相關報警無法點亮。

四、總結

調試人員應該重視前期準備工作,必須從系統設備的開箱、檢測就開始跟蹤,一直到設備安裝、調試完成,全程參與并嚴格把關已確保項目質量。設計人員不能脫離現場,應該根據其他參考電廠應用情況和現場環境及時改進設計缺陷,重視并解決各個設計院的接口問題,確保其適應現場環境。安裝調試人員的經驗非常重要,在整個安裝過程中發生很多由于經驗不足導致的突發情況,給后來的調試工作埋下隱患。

通過熱試期間調試規程對系統功能的檢查,可以驗證整個系統是否滿足設計要求和電站的運行要求,以確保機組在全壽期的安全穩定運行。