電主軸故障分析及提高其可靠性措施

籍永建 , 王紅軍

(北京信息科技大學a.現代測控技術教育部重點實驗室;b.機電工程學院,北京100192)

0 引言

隨著航天、汽車以及其他行業的不斷發展,機床的高速化已經成為一種不可阻擋的潮流[1]。作為高速、超高速加工中心的核心部件,電主軸在促進高速切削技術發展、簡化機床結構、降低機床成本、提高機床可靠性等方面都發揮著巨大的作用,因此電主軸的工作性能也越來越受到業內人士的關注。

1 電主軸簡介

1.1 電主軸組成部分

與傳統機床主軸不同,電主軸是將主軸電機的定子、轉子直接裝入主軸部件內部,其具有結構緊湊、重量輕、慣性小、動態特性良好、傳動效率高等一系列優點[2]。

電主軸采用變頻電機與機床主軸合為一體的形式,取消電動機與主軸之間的一切機械傳動環節,實現了變頻電機與主軸之間的零傳動。這種傳動方式有效地避免了皮帶或齒輪傳動方式中的主軸系統在高速下易打滑、振動以及高噪聲、慣量大等缺點。

1.2 電主軸的特點[3]

與傳統機床主軸(機械主軸)相比,電主軸具有無可替代的優勢,筆者主要從以下5個方面進行闡述。

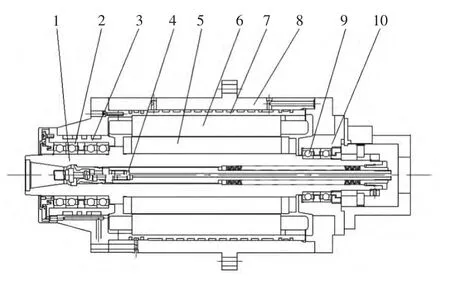

圖1 電主軸結構示意圖

1)結構設計方面。由于省去皮帶、齒輪等中間傳動環節,電主軸結構簡單緊湊,同時也提高了工作效率,工作噪聲低,振動小。

2)轉速控制方面。交流變頻技術的使用使電主軸能夠實現無級變速(額定轉速內),對工況的變化有更強的適應性。

3)內裝電機控制方面。采用閉環矢量控制、伺服控制技術,在機床低速切削時可提供大轉矩,高速精加工時也可提供大功率。

4)加工質量方面。易于實現高速化,工作平穩,加工質量好,加工精度高、效率高,超高速下可加工硬脆性材料。

5)生產與市場推廣方面。電主軸系統實現了電機與主軸的一體化、單元化,這有助于電主軸制造商對其進行系列化、規模化的生產,同時電主軸能夠以模塊的形式安裝到機床上,對機床模塊化具有促進作用。

2 電主軸故障及提高可靠性措施

2.1 常見故障

若電主軸發生故障會對加工生產帶來不利影響,同時也會損壞相關設備。所以及時發現或預防故障是生產加工中的關鍵環節之一。筆者將常見故障分為如下幾類,并對其進行分析,提出預防措施。

1)液體泄漏類故障。總的來說,液體泄漏包括主軸冷卻介質的泄漏以及回轉密封處切削液的泄漏。密封泄漏是常見故障之一,主要原因是切削液內較硬的大顆粒混合物等雜質加劇了密封陶瓷片的磨損,從而導致其失效而發生泄漏。防止此類故障發生,應滿足以下要求[4]:a.切削液內最大雜質顆粒不大于50μm;b.冷卻潤滑劑的壓力不高于8 MPa。

2)振動類故障。電主軸的振動會造成加工工況不穩定,使加工精度變差。造成主軸振動的原因主要有主軸軸承磨損,定子與轉子的同軸度較差以及主軸零件變形等[5]。

應用磁懸浮軸承的電主軸中會存在一種特殊的振動——拍振。拍振是振幅隨時間做周期性變化的振動,這種振動會導致設備壽命變短,嚴重時會引起故障[6]。一般情況下,可通過在線調節控制參數來抑制拍振現象。

3)發熱類故障。電主軸的主要熱源有內裝電機發熱、攪動熱、軸承熱以及切削熱等,若電主軸產生的熱量不能及時散發掉就會引起主軸的熱變形,直接影響到加工精度。改善主軸溫升的最佳措施之一是運用軸心冷卻與軸承圈座潤滑來控制電主軸的溫升[7],另外,可在定子上加裝冷卻水套。若主軸工作時溫升偏高,應檢查、疏通相關的冷卻設備,并檢查軸承的潤滑狀況等。

4)主軸抱死。潤滑油不足或太臟都有可能導致主軸抱死。主軸抱死不僅危害機床本身,同時也會影響加工質量。主軸在使用過程中若發生抱死現象應立即停車,防止造成更大損失。為預防主軸抱死,應促進軸承的潤滑,對電主軸進行定期維護。

2.2 提高可靠性措施

提高電主軸的可靠性對生產加工具有重大意義。主要應從設計環節、工作運行環節、日常維護環節來采取提高電主軸可靠性的措施。

1)設計環節[8]。設計環節要考慮的主要因素有滾動軸承的選用,合理的潤滑方式,密封技術,以及冷卻系統的設計等。

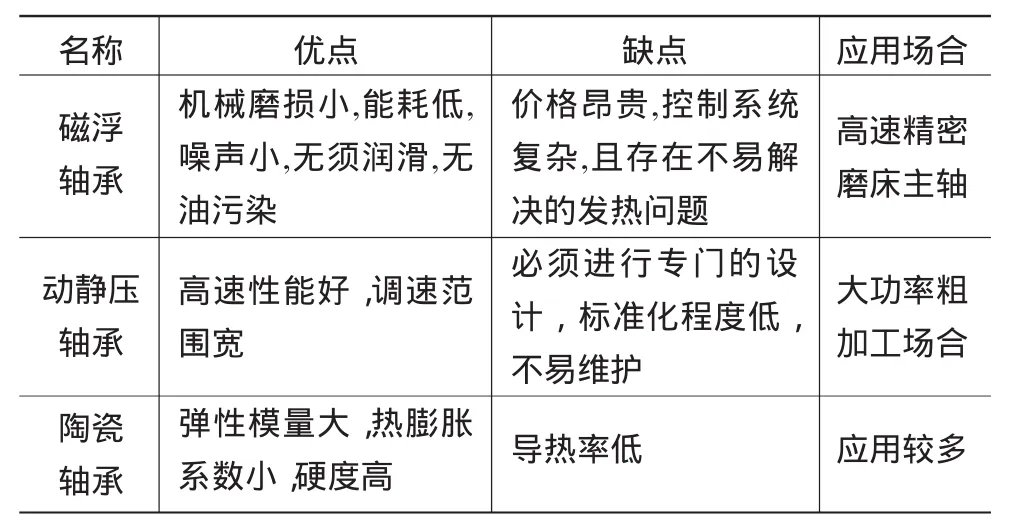

主軸軸承的合理選用是提高可靠度的關鍵,目前主要有磁浮軸承、動靜壓軸承以及陶瓷軸承。其優缺點如表1所示。

為了保證機床工藝系統的精度與穩定性,必須采用合理的潤滑方式,一般根據軸承的轉速、負荷、容許溫升以及軸承類型選取不同的潤滑方式。常用的形式有油霧潤滑、油氣潤滑、噴射潤滑、環下潤滑。其比較如表2所示。

軸承的預緊與運轉和潤滑狀態有很大關系,應根據不同的運行條件選擇相應的潤滑方式:高速運行時應選用黏度低的潤滑油,高速或超高速軸承最好選用油霧潤滑[10]。

表1 不同類型軸承比較[9]

表2 不同潤滑方式對比[9]

采用油霧潤滑的電主軸潤滑油一定要純凈,不含雜質,并且不能將不同種類的潤滑油混用。

油污等雜質進入軸承會使軸承完全損壞,所以污物是主軸可靠性下降的常見原因。為防止污物進入,必須選用合理的密封方式,常見的密封方式有小間隙型密封、迷宮型密封、飛檐型密封以及高壓氣密封,其對比如表3所示。

表3 不同密封方式對比

電主軸的結構特點決定了其自身的散熱性較差,主軸、軸承產生的熱量如果不能及時散發掉,會影響主軸的工作性能,甚至會產生由于熱變形加劇軸承發熱的惡性循環。所以必須采用合理的冷卻方式。根據不同主軸的工作狀況,可采用油氣冷卻、水冷卻等方式。使用水冷卻時,要防止冷卻水進入主軸內部造成泄漏。

此外,還可以通過適當減小軸承滾珠直徑,采用質量輕、線性膨脹系數小的新材料等措施來減小軸承的發熱量[11]。可靠性試驗也是提高主軸可靠性的必要手段。

2)工作運行環節。操作不當是造成主軸可靠性降低的主要方面。主軸的運行環境,安裝、操作流程,使用規范,維修策略等與其可靠性息息相關。大多數電主軸故障都是由于使用工況超過設計許用條件所致[12],因此一定要嚴格按照合理的操作方式對其進行操作,保證運行時不超過額定功率等其它許用條件。

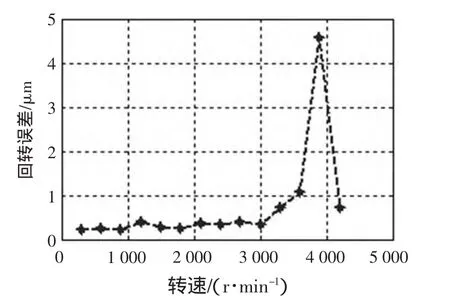

另一方面,在加工工件時,要避開機床的共振頻率。例如,筆者對某立式加工中心主軸不同轉速下回轉精度進行測試,測試中發現,當機床主軸轉速在3900 r/min時,主軸發生共振,其回轉誤差明顯增大(圖2),若在此轉速下進行加工,不僅無法保證工件的加工質量,而且主軸的可靠性也會急劇下降。因此必須避開此轉速。

圖2 主軸不同轉速下回轉誤差

此外,主軸工作時要有穩定的工作電壓等。

對運轉中的電主軸進行實時監控,檢查油管、氣管是否漏氣,主軸是否有異常響動以及主軸殼體溫度是否過高等。

3)日常維護環節。主軸要定期維護,更換潤滑脂等,要嚴格按照要求進行拆裝。

電主軸不使用時要用壓縮空氣將水腔內的水吹干,同時要保證軸承的清潔,避免切屑等雜物進入主軸內部造成電主軸精度的失效。套筒及刀具界面處要涂上防護油,油氣接頭及冷卻水管接頭應用保護套保護,放在干凈、干燥的地方[13]。

3 結論

機床電主軸運行的可靠性直接影響到機床的工作狀態,電主軸具有結構緊湊、重量輕、慣性小、動態特性良好等優良特性。分析了常見的故障類型,并從設計環節、工作運行環節、日常維護環節淺析了提高電主軸可靠性的措施。

值得注意的是,電主軸的可靠性是由多種因素共同決定的,片面地注重某一方面的提高并不能使主軸整體可靠性得到提升,所以考慮電主軸可靠性時應該統籌考慮各方面的影響。

[1] 李永芳,張啟萍,王瑞,等.高速電主軸系統熱變形分析及抑制措施[J].制造技術與機床,2012(2):92-98.

[2] 秦少軍,傅敏士,吳宏岐.機床電主軸系統的可靠性研究[J].機床與液壓,2001(5):57-58,2.

[3] 嚴道發.電主軸技術綜述[J].機械研究與應用,2006(6):1-3.

[4] 馮平波,孫海明.電主軸常見故障分析與維護[J].裝備維修技術,2010(4):29-32.

[5] 呂全英,穆敬巍,李青遠,等.電主軸的故障分析及解決措施[J].軸承,2009(11):28-29.

[6] 卞斌,劉淑琴,賀思艷,等.磁懸浮軸承磨床電主軸中拍振現象的分析[J].山東大學學報:工學版,2012(3):133-137,142.

[7] 徐晗,羅良玲,王超厚.基于紅外的電主軸溫升在線檢測系統[J].南昌大學學報:工科版,2008(1):79-82.

[8] 李彥,竇懷洛,李玉亭.淺析提高電主軸可靠性的途徑[J].機電工程技術,2010(6):149-151,162,170.

[9] 欒景美,黃紅武,熊萬里,等.超高速電主軸結構綜述[J].精密制造與自動化,2002(3):4-8,3.

[10] 張曉輝,朱劍平,蔡金洲,等.論陶瓷電主軸的故障分析及修復[J].裝備維修技術,2013(增刊1):42-46.

[11] 李永芳,張啟萍,王瑞,等.高速電主軸系統熱變形分析及抑制措施[J].制造技術與機床,2012(2):92-98.

[12] 孫海明,劉志峰,周丹,等.電主軸壽命及灰色預測[J].合肥工業大學學報:自然科學版,2014(3):257-261,322.

[13] 鄭子明.電主軸的維護與維修[J].金屬加工:冷加工,2010(17):47.