汽車前輪側滑量計算方法的研究

劉陳光, 漆波, 王麗娜, 楊林

(南華大學 機械工程學院,湖南 衡陽421000)

0 引言

側滑是指由于車輪定位參數不匹配,尤其是前束與車輪外傾角配合不佳,在汽車行駛過程中,車輪與地面之間產生一種相互作用力,這種作用力垂直于汽車行駛方向,使輪胎處于邊滾邊滑的狀態[1],即車輪發生了側滑。它使汽車的行駛阻力變大,增加油耗和加速輪胎的磨損。另外,前輪側滑量過大,將直接影響汽車操縱穩定性和直線行駛性能,表現為高速時方向發抖、發飄[2]。

現階段調整前輪側滑量的方法,就是調節前束角和外傾角的值,這是一種反復調整的過程,既費時又費力。那能不能有一種更為簡便的方式呢?本文將對此問題展開研究。

文獻[3]指出,外傾角一定時,改變前束值就會導致側滑量的變化;前束一定時,改變外傾角也會導致前輪側滑量的變化。前束值和外傾角的任何改變,都可以通過側滑量顯示。并指出側滑量隨前束線性變化且給出了線性公式。文獻[4]中給出,若用Sa表示側滑量,Sc表示汽車由車輪外傾角引起的滑動板的側滑量,St表示由前輪前束引起的滑動板的側滑量,那么Sa=Sc-St。文獻[5]中指出,側滑是前束和外傾兩個參數匹配的結果。當車輪外傾角一定時,改變前束值就會導致側滑量成正比變化。文獻[6]指出,前輪前束角的作用是減小或消除汽車前進中,因前輪外傾角使前輪前端向外滾動所造成的不良后果,減少輪胎的磨損和滑動。文獻[7]指出,合理選擇車輪外傾角與前束,可使由外傾角與前束引起的側偏相互抵消,達到減小輪胎側向滑移的目的。據此,我們有理由相信汽車的前輪側滑量與前束和外傾角有一定的函數關系。本文將就此關系展開研究。

1 模型仿真分析

1.11/2前懸架模型模型

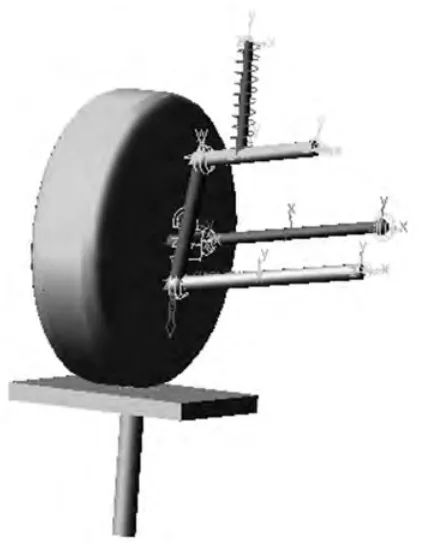

基于ADAMS/view建立某車型的1/2前懸架模型[8]如圖1所示。該模型是由前懸架系統和測試平臺組成,包括主銷、上下橫臂、拉臂、轉向拉桿、轉向節和車輪。

圖11/2前懸架模型

1.2 模型的仿真分析

根據該車型的設計參數,設置車輪前束角的靜態初始值為0.2°,車輪外傾角為1°,對1/2懸架模型進行上下跳動極限為±100 mm的雙輪同向跳動實驗。經由ADAMS/postprocessing導出前束,外傾角,側滑量隨時間的變化數據,擇其中11組,如表1所示。

表111組前束,外傾角,側滑量隨時間變化數據

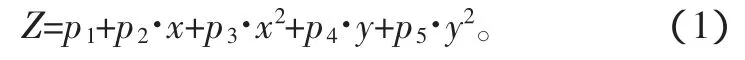

利用綜合優化軟件包1stopt軟件的遺傳算法進行曲線擬合,其中:x為前束,(°);y為外傾角,(°);z為側滑量,mm。擬合函數為

其中,p1=30.61818;p2=88.44742;p3=-20.863774;p4=-54.067455;p5=6.5546303。

擬合的相關系數(R)為0.99997;決定系數(DC)為0.99994;均方差(RMSE)為0.07344;殘差(SSE)為0.11。對擬合系數進行取整后得到擬合曲線

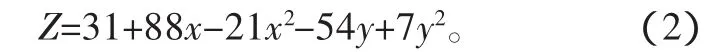

將公式輸入到ADAMS中,輸入公式為:31+88*.pront_susp.toe_angle-21*.pront_susp.toe_angle*.pront_susp.toe_angle-54*.pront_susp.camber_angle+7*.pront_susp.camber_angle*.pront_susp.camber_angle。

由公式得到的擬合曲線(實線)和模型實測的曲線(虛線)的對比如圖2所示。

圖2 兩曲線對比圖

從圖6可以看出,擬合曲線和測量曲線的相差很小,可以用該擬合曲線來近似替代側滑量的測量曲線數據。

2 對公式的說明

改變轉向節的外點的z坐標(由-235mm改為-250mm)之后,懸架系統的初始前束角和外傾角就會隨之改變。再經過以上步驟,得到的擬合曲線方程為

擬合的相關系數(R)為0.99997;決定系數(DC)為0.99995;均方差(RMSE)為0.07468;殘差(SSE)為0.11711。

由于前束角x和外傾角y的取值較小,式(2)和式(3)的系數變化不大,故可知公式的系數是由懸架的性能參數決定,與前束角和外傾角的初始值無關。

3 擬合函數公式能解決的問題

已知:x(前束角)的變化范圍是[-1°,1°],y(外傾角)的變化范圍是[-15°,15°];前輪側滑量不得超過5m/km[10]。可求得:

1)由于該函數是連續性函數,每一個(x,y)都對應一個函數值Z,即任給一個前束和外傾角的匹配角度,就能得出該匹配的側滑量,進而判斷前束和外傾角的匹配是否合理。

2)對該函數進行abs(Z)≤5 m/km,即讓側滑量在規定值內,就能求出前束角和外傾角的合理匹配值范圍。

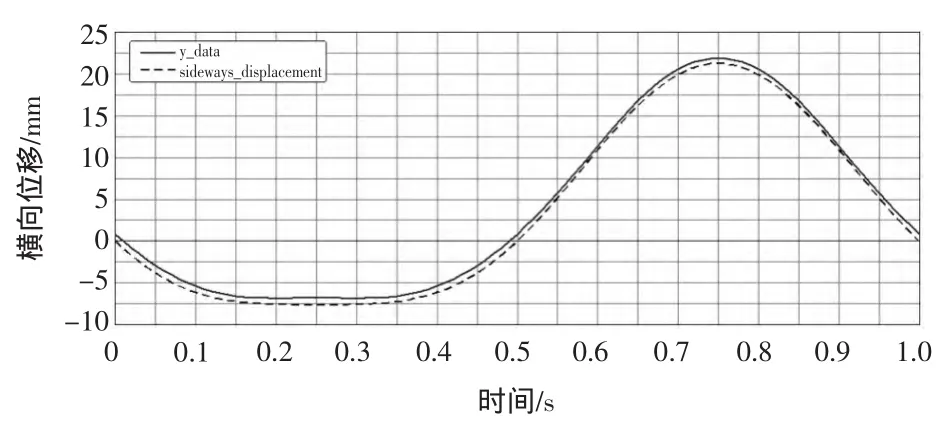

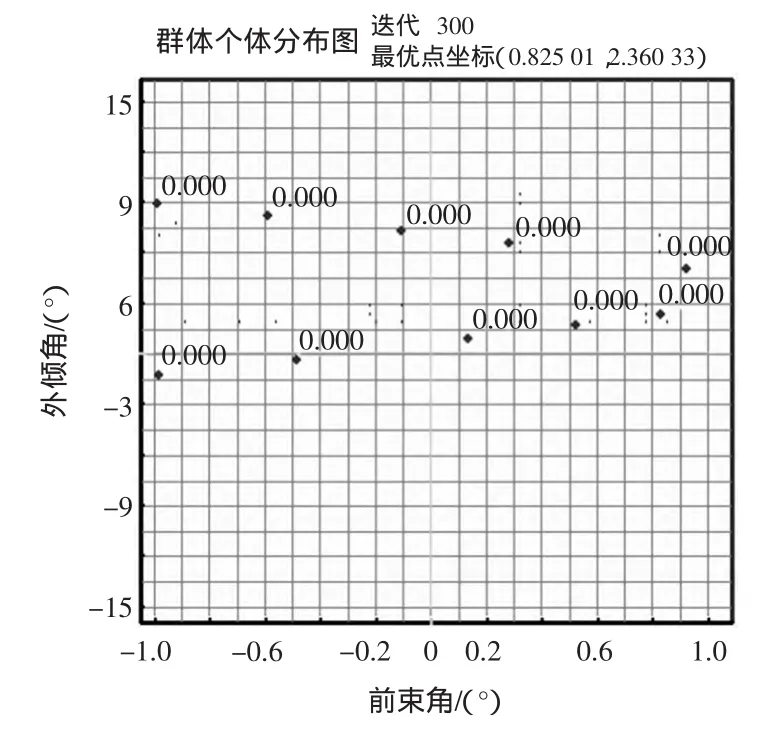

(3)式(2)的絕對值進行基于XUFX數學函數尋優進化算法-競賽取冠算法的最小值尋優,經過300次迭代,尋優結果圖如3所示。此時前束角和外傾角的最優匹配關系是:前束角為0.82°,外傾角為2.36°。

圖3 尋優結果

4 結語

本文基于1/2前懸架模型的仿真分析數據,找到了一條擬合相關系數為0.9997的函數來表述側滑量隨前束和外傾角的變化關系且該函數的擬合系數只與懸架的性能參數有關,與前束角和外傾角的初始值無關。對函數取極值最優,得到前束和外傾角的匹配關系為前束角為0.82°,外傾角為2.36°,此時的側滑量趨于0mm。由于輪胎尺寸大小不同,材料不同,氣壓不同,實際的合理匹配與擬合公式計算得到匹配關系可能有所不同,但此方法簡單,利用軟件容易求得,所得結果可供參考。

[1] 王建強,蘇建.汽車車輪側滑量檢測存在問題及其對策研究[J].汽車技術,2004(7):30-32.

[2] 武深秋.影響汽車側滑的因素[J].交通與運輸,2007(5):66

[3] 田國華,何勇.汽車前輪側滑量及其允許值(下)[J].交通標準化,1989(3):22-24,6.

[4] 陳宗鑒,陳復頌.汽車側滑量的檢測分析與調整[J].汽車維護與修理 ,1996(9):17-18.

[5] 任劍.汽車側滑量對汽車性能的影響[J].山東交通科技,2005(4):83,91.

[6] 何麗華.基于ADAMS的雙叉臂獨立全懸架仿真分析[J].現代機械,2012(5):27-28,31.

[7] 上官文斌,王江濤.全地形越野車前雙橫臂獨立懸架與轉向系統的設計分析[J].汽車工程,2008(4):345-348.

[8] 李軍,邢俊文,覃文潔.ADAMS實例教程[M].北京:北京理工大學出版社,2002.

[9] 馬文烈,李芳根.車輪外傾角與前束合理匹配的研究[J].拖拉機與農用運輸車,2006(3):51-52.

[10] GB/7258-1997 機動車安全運行技術條件[S].