超高壓管道失效模式及防護對策研究*

孫寶財 吳恭平 李 滄 于佳平 何顏紅 王小平

(甘肅省鍋爐壓力容器檢驗研究院)

超高壓管道失效模式及防護對策研究*

孫寶財**吳恭平 李 滄 于佳平 何顏紅 王小平

(甘肅省鍋爐壓力容器檢驗研究院)

通過分析反應管振動、開停工及生產牌號轉換循環載荷、正常服役期間的壓力和溫度波動、伺服脈沖閥動作脈沖載荷以及乙烯超溫分解反應等因素對超高壓聚乙烯反應管自增強殘余應力松弛的影響。指出乙烯超溫分解是導致超高壓聚乙烯反應管自增強殘余應力松弛的主要原因,并給出了反應管外壁腐蝕損傷機理和夾套管的失效模式。提出了防止超高壓聚乙烯反應管自增強殘余應力松弛的對策,并指出應采取在制造過程中盡量消除反應管殘余拉應力、改善冷卻水水質及優化夾套管結構等措施,來有效防止腐蝕損傷的發生和提高夾套管冷卻水的有效流動性,從而保證了超高壓聚乙烯反應管安全、可靠、長周期的運行。

超高壓聚乙烯反應管 自增強 殘余應力松弛 失效模式

超高壓管道由于常常工作在高溫高壓、管外腐蝕情況復雜及受低周疲勞作用等環境中,因此通常選用韌性好、強度高的低合金無縫厚壁鋼管。目前國內外對超高壓管道的研究主要集中在超高壓聚乙烯反應管上,其特點是細、長、厚且外帶冷卻水夾套管,工作條件極其復雜苛刻。為提高超高壓聚乙烯反應管承載能力和疲勞壽命,自增強處理技術隨之被較多應用[1]。但隨著反應管服役年限的延長,自增強殘余應力將會產生松弛。筆者從反應管內外壁面及其冷卻水夾套管工作環境著手進行分析,掌握了超高壓聚乙烯反應管自增強殘余應力松弛規律的影響因素及其冷卻水夾套管可能發生的各種失效模式,使得工程技術人員在正常生產操作過程中能夠更好地采取相應的防護對策,以保證裝置安全、可靠、長周期運行。

1 自增強殘余應力松弛

對于超高壓聚乙烯反應管而言,疲勞破壞是其主要失效形式之一。為了滿足超高壓聚乙烯反應管的工況要求、改善壁厚方向的應力分布、提高服役期間的彈性區域,避免一味地提高材料強度、增加管壁厚度,從而達到延長其疲勞壽命的目的。一般情況下,在制造時會對其進行自增強技術處理,以產生有益的預壓縮殘余應力。但是如前所述,超高壓聚乙烯反應管的工作條件極其復雜苛刻,要受到反應管振動、開停工及生產牌號轉換循環載荷、正常服役期間的壓力和溫度波動、伺服脈沖閥動作脈沖載荷以及管內乙烯超溫分解反應產生的高溫熱沖擊等因素的單獨和耦合作用,均會引起自增強殘余應力在使用過程中的松弛[2~6]。

1.1影響因素

1.1.1反應管振動

超高壓壓縮機的往復運動和第四反應區后的伺服脈沖閥高頻周期性的脈沖載荷是造成超高壓聚乙烯反應管振動的根源。加之管架支撐穩固性差及緊固螺栓松動等因素,致使超高壓聚乙烯反應管承受振動疲勞而使其自增強殘余應力松弛。

1.1.2開停工及生產牌號轉換循環載荷

超高壓聚乙烯反應管服役期間,在正常操作工藝要求、非計劃停車或生產不同牌號產品時,會經常出現大量的開停車或操作壓力和溫度波動變化的情況,極易造成反應管自增強殘余應力的松弛,進而導致反應管的低應力脆性破壞的發生。

1.1.3伺服脈沖閥動作脈沖載荷

由于反應管長且內流通截面積小,因此為防止發生乙烯聚合物粘壁現象、合理控制反應氣體在反應管內的停留時間,一般在反應管出口處設置伺服脈沖閥。伺服脈沖閥在一定的脈沖持續時間和脈沖深度下產生有規律的脈沖壓力。但與此同時,這種有規律的高頻脈沖循環載荷將導致反應管自增強殘余應力的松弛,反應管疲勞性能隨之降低。

1.1.4正常服役期間的壓力和溫度波動

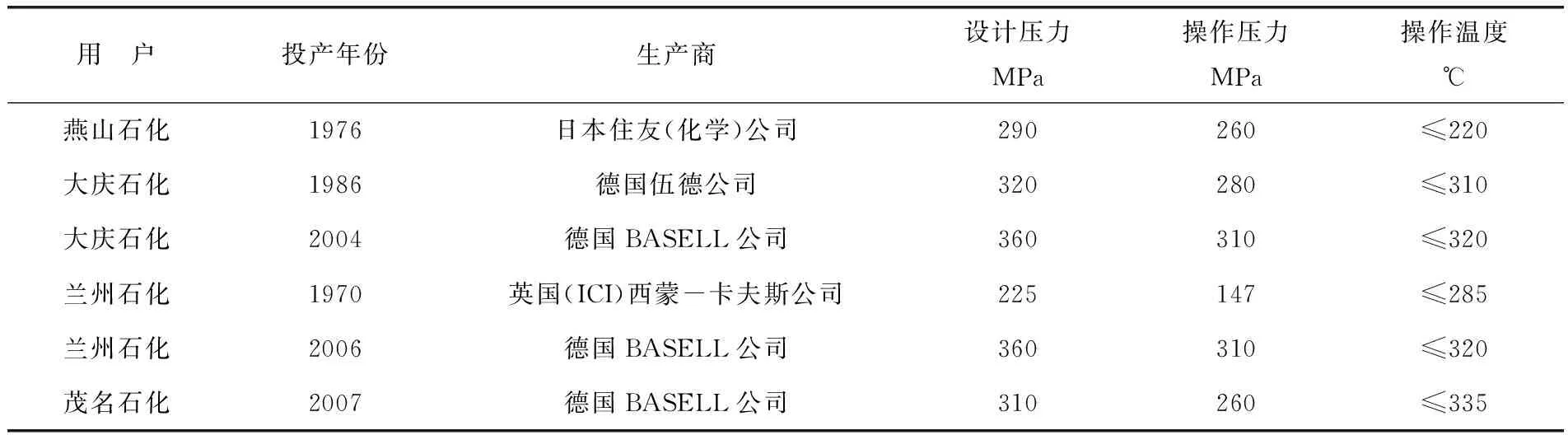

超高壓聚乙烯反應管的操作壓力一般在220~335MPa之間,表1為國內部分石化企業超高壓聚乙烯反應管設計與工作參數。在正常操作工況下,反應管不僅要受到伺服脈沖閥的高頻壓力脈沖,而且還會受到由于乙烯聚合反應的不均勻,致使超高壓聚乙烯反應管長期處于有壓力波動的高溫狀態,由此產生的疲勞失效會直接引起超高壓聚乙烯反應管自增強殘余應力的松弛。

表1 國內部分石化企業反應管設計與工作參數

1.1.5乙烯超溫分解反應

影響超高壓聚乙烯反應管自增強殘余應力松弛的最主要原因是內部介質乙烯的超溫分解反應。由于反應管的正常操作溫度與乙烯發生分解溫度基本相近,一旦應對不好就可能導致乙烯超溫分解反應的發生:

C2H4=2C+2H2

C2H4=C+CH4

可以看出,乙烯超溫分解反應生成碳、氫氣和甲烷。超溫分解反應一旦發生,反應熱將隨之大量產生,反應速度將隨溫度的升高而瞬間加速。如果此時反應熱不能被及時有效地移出,超溫分解反應將失去控制,輕則造成大量不合格產品的產生,造成不必要的浪費;重則可能引發生產安全事故。乙烯超溫分解反應對超高壓聚乙烯反應管自增強殘余應力松弛的影響非常大。超溫分解反應不僅會使殘余應力衰減,甚至可能會使內壁殘余應力由壓縮態轉變為拉伸態,應力分布更加不均勻,承載能力迅速下降,疲勞強度明顯降低。

1.2防護對策

1.2.1加強振動監測

在日常生產巡回檢查中,要加強對超高壓聚乙烯反應管振動值的監測,特別是對超高壓壓縮機出口管道應作為振動監測的重點。對有松動的緊固件及時緊固(停車后),同時要注意保證彈簧墊圈的壓縮量,使反應管熱膨脹時能自由伸縮。

1.2.2控制氣體雜質含量

在正常生產過程中,乙烯純度多在99.95%以上,但有時候不可避免的可能存在一些氣體雜質,例如氧氣、氫氣、乙炔或其他不飽和炔烴等。若這些氣體雜質含量偏高(例如氧氣濃度大于0.005‰時),會干擾乙烯聚合反應的發生,使得乙烯聚合反應表現無規律的加快而得不到控制,往往造成乙烯分解反應的發生。為避免氣體雜質帶來的影響,應在適當位置嚴格監控氣體雜質含量,保證原料乙烯中的氣體雜質含量控制在允許范圍內。

1.2.3注意引發劑、調整劑的用量

引發劑的瞬間過量注入,會造成乙烯聚合反應的突然加劇,使得乙烯聚合反應溫度無法得到控制而造成乙烯分解反應的發生。通常應高效配制引發劑,時刻保持引發劑管路暢通,并在乙烯聚合反應處于非穩定狀態時,及時操作調整引發劑注入速率和注入量,確保乙烯聚合反應的穩定進行。另一方面,調整劑的注入量也應得到合理控制,避免由于注入量不足或不到位等引起的乙烯分解反應的發生。

1.2.4合理控制反應壓力

在正常生產操作過程中,乙烯聚合反應壓力有時會突然升高,這將會導致反應氣體的進一步壓縮而使引發劑單體自由基濃度和乙烯單體濃度增大。隨著反應壓力的升高,反應速率就會加快,反應熱大量放出,從而使乙烯分解反應不可避免地發生。通常生產操作時,應嚴格控制反應壓力,及時將其控制在允許范圍內,特別要在生產牌號轉換期間防止乙烯分解反應的發生。

1.2.5保證反應氣體的最小流速

理想的反應氣體流速會降低乙烯分解反應的發生,特別是其湍流的形成,能夠有效提高熱傳遞效率。如果在反應管內反應氣體流速達不到最小設計要求,甚至在反應管內形成滯留態,那么乙烯聚合反應生成的反應熱就會被蓄積起來,從而導致乙烯分解反應的發生。通常正常生產時在保證反應氣體的充分混合的前提下,通過伺服脈沖閥的調節來實現所需的理想反應氣體流速。

1.2.6避免反應管粘壁現象

乙烯氣體在合適的工況下(250MPa,170℃),即使沒有引發劑也可能會發生自聚反應而造成反應管的粘壁現象。一旦發生粘壁,會直接影響反應管的熱傳遞效率,并在反應管內壁形成局部熱點,造成乙烯分解反應的發生。為避免乙烯自聚反應的發生,往往需要嚴格控制引發溫度并盡快建立所有反應溫峰、合理設置反應氣體在反應管內的停留時間、保證反應管內外溫差、在停車時避免反應管內存有乙烯和聚乙烯,并通過對伺服脈沖閥脈沖持續時間及脈沖深度等參數的優化調節,特別是在生產牌號切換時,可以很好地減緩反應管粘壁現象的發生。

1.2.7保證反應熱的及時移出

乙烯聚合反應發生時,每克乙烯分子聚合反應會產生96.3kJ的熱量,這些熱量主要是通過夾套管冷卻水移出。如果反應熱不能被及時移出,則反應管的壓力和溫度將瞬間上升,此時往往造成乙烯超溫分解反應的發生,這一過程往往在幾十秒內就可以完成。在生產過程中,通常從提高傳熱效率的角度來考慮將熱量及時移出,這包括保證反應氣體在反應管內的最小流速、減緩反應管的粘壁現象、防止夾套管內冷卻水出現流動死區以及避免夾套管內冷卻水的汽化等方法。

2 管外失效模式及防護對策

2.1反應管外壁失效模式

2.1.1腐蝕疲勞損傷

超高壓聚乙烯反應管外壁常常因為腐蝕介質和殘余拉應力的共同存在而使外壁裂紋先于內壁產生。這主要是因為超高壓聚乙烯反應管外壁表面處于夾套管冷卻水腐蝕環境中,同時又受到反應管內壓的周期性波動和內外壁溫差應力的疊加,致使反應管外壁表面鈍化膜遭到破壞,進而形成了局部集中的電化學腐蝕。裂紋通常從腐蝕坑底部起裂并向內部擴展且成群出現,通常在很低的應力下就可能發生,屬于典型的腐蝕疲勞損傷。

2.1.2垢下腐蝕損傷

夾套管冷卻水在循環過程中,不可避免地析出溶解鹽而表現為硬質層附著于反應管外壁上,其腐蝕形態為特殊的局部腐蝕。當反應管外壁表面有局部垢層覆蓋時,由于垢層的阻塞作用,氧無法通過縫隙或垢層微孔擴散到達垢層下的金屬本體界面。隨著腐蝕反應的進行,垢層下變為貧氧區,與垢層外部的本體部分形成宏觀的氧濃差電池。特別是反應管的操作溫度比較高,這使得垢層下的各種離子濃度富集增高,進一步加速了垢下腐蝕。

2.2夾套管失效模式

由于超高壓聚乙烯反應管需要保證多管連接,這使得夾套管必須在反應管連接處通過跨管進行過渡連接。這種結構上的變化常常導致夾套管因腐蝕損傷、沖蝕損傷及汽蝕損傷等造成冷卻水的泄漏,嚴重影響了乙烯聚合反應熱的及時移出[7~10]。

2.2.1氧腐蝕損傷

冷卻水中夾套管的腐蝕主要是由于水中的溶解氧引起的,氧引起的腐蝕過程是一個電化學過程。

陽極反應為:

Fe→Fe2++2e

陰極反應為:

從而有:

Fe2++2OH-→Fe(OH)2↓

Fe(OH)2不穩定,進一步分解為:

Fe(OH)2+H2O→Fe(OH)3↓

Fe(OH)3進一步被氧化脫水,生成黃色的鐵銹Fe2O3或FeOOH,即:

Fe(OH)3→Fe2O3+H2O

Fe(OH)3→FeOOH+H2O

沉淀物的生成,導致產生垢下腐蝕和縫隙腐蝕。

2.2.2氯離子腐蝕損傷

夾套管冷卻水中的Cl-會破壞夾套管內表面的金屬氧化膜保護層而形成點蝕或坑蝕。由于Cl-具有半徑小、穿透能力強和易于被金屬表面強吸附的特點,致使Cl-更容易穿透金屬氧化膜內孔隙而吸附在金屬表面上,吸附的Cl-會取代氧而與金屬形成可溶性氯化物。隨著時間的推移,Cl-在點蝕或坑蝕處積聚,導致坑內金屬腐蝕加劇。當Cl-濃度超過一定臨界值后,金屬將一直處于活化狀態,極大地加速了腐蝕反應的速度。

2.2.3外部腐蝕損傷

外部腐蝕主要包括無保溫層的腐蝕和有保溫層的腐蝕(CUI),其中CUI腐蝕危害最大。CUI腐蝕是指在敷設保溫層的破損或穿透部位有水積聚而發生的電化學腐蝕。對于碳鋼和低合金鋼而言,表現為均勻減薄或局部減薄。

2.2.4沖蝕損傷

由于超高壓聚乙烯反應管結構的原因,使得冷卻水夾套管在反應管之間必須通過跨管過渡連接。在設計上,跨管的流通面積比夾套管流通面積小,這樣跨管內冷卻水流速就明顯高于夾套管內的冷卻水流速,因此在跨管彎頭處沖刷相對嚴重。同時,由于內徑的差異,在跨管與夾套管連接處兩內側壁以及在冷卻水入口處的夾套管兩側壁等部位的剪切應力效應造成的局部壁厚減薄也相當嚴重。

2.2.5汽蝕損傷

根據冷卻水實際流動情況,在夾套管入水口處常常出現冷卻水滯留現象,造成局部冷卻水的過熱汽化和向下游熱傳遞效率的降低。過熱區溫度接近冷卻水的汽化溫度,使得該區一直處于近沸騰狀態,汽化所產生的大量氣泡順流向下,在夾套管入口附近的頂部內壁發生沖擊破裂,從而形成汽蝕,這也是造成局部壁厚減薄甚至穿孔的另一重要原因。

2.3防護對策

2.3.1改善冷卻水水質

冷卻水水質不良是產生腐蝕失效機理的主要原因之一。通過采取改善冷卻水pH值、控制冷卻水中氧含量、氯含量指標、使用分散劑減少鈣離子污染或在冷卻水中添加緩蝕劑等方法,以使冷卻水水質滿足工作要求。

2.3.2優化夾套管結構

在保證冷卻水冷卻效率的前提下,重新優化夾套管直管與跨管的連接結構及跨管管徑。使跨管能夠采用切向進水方式,以調整冷卻水流的沖擊角度,從而降低冷卻水流對管壁的沖擊能量及剪切應力水平;并縮短冷卻水入水口與收縮環間距,以加強冷卻水的有效流動性,從而消除滯留死區的形成。同時,增大跨管管徑,以降低流速,從而減少冷卻水流對跨管入口處彎頭內側的偏流沖刷作用。

3 結論

3.1通過分析,反應管振動、開停工及生產牌號轉換循環載荷、正常服役期間的壓力和溫度波動、伺服脈沖閥動作脈沖載荷、乙烯超溫分解反應是導致超高壓聚乙烯反應管自增強殘余應力松弛的主要影響因素。這里需要特別指出的是乙烯超溫分解反應,其分解反應次數的多少直接關系到自增強殘余應力的松弛程度。在正常生產過程中,常常通過控制反應氣體雜質含量、注意引發劑/調整劑用量、合理控制反應壓力、保證反應氣體的最小流速、避免反應管粘壁以及保證反應熱的及時移出等措施來避免乙烯分解反應的發生。

3.2腐蝕疲勞損傷、垢下腐蝕損傷是導致超高壓聚乙烯反應管外壁裂紋先于內壁產生的主要原因。同時,夾套管的設計結構不合理也常常導致滯留死區的產生,嚴重影響反應熱的移出。應采取在制造過程中盡量消除殘余拉應力,改善冷卻水水質,優化夾套管結構等措施,以減緩夾套管內壁面的高水平剪切應力和腐蝕疲勞的產生及夾套管承受冷卻水沖蝕、汽蝕、氧氯環境腐蝕的單獨作用和耦合作用。

[1] 劉康林.超高壓聚乙烯反應管安全評定[J].石油化工設備,2001,30(6):1~4.

[2] 薛青利,林玉霞.高壓聚乙烯反應管自增強殘余應力松弛研究[J].石油機械,2003,31(1):1~3.

[3] 劉偉,何建暖.高壓聚乙烯反應器失效機理分析及對策[J].石油化工設備,2009,38(6):89~91.

[4] 李景勝,王羅賢,龔春歡,等.高壓聚乙烯反應管泄漏原因分析[J].壓力容器,1994,11(2):64~68.

[5] 黃起中,祝寶東,孟靜.LDPE管式反應器內超溫分解原因分析及對策[J].合成樹脂及塑料,2011,28(4):54~57.

[6] 橫中華,邢井進.高壓聚乙烯裝置分解反應產生的原因及對策[J].安全、健康和環境,2008,8(6):5~7.

[7] 劉偉,何建暖.基于CFD的高壓聚乙烯反應器腐蝕失效機理研究[J].石油化工設備,2011,40(3):11~14.

[8] 伍聶修.超高壓反應器夾套失效行為及其機理研究[D].廣州:華南理工大學,2012.

[9] 劉佐嘉,程學群,呂勝杰,等.20鋼與08碳鋼的循環水腐蝕行為評價對比[J].中國腐蝕與防護學報, 2011,31(4):289~293.

[10] 張勝寒,韓麗燕,邊娜.循環冷卻水系統腐蝕性能評價[J].山西化工,2008,28,(4):43~45.

ResearchofFailureModesandCountermeasuresforUltrahighPressurePipeline

SUN Bao-cai, WU Gong-ping, LI Cang, YU Jia-ping, HE Yan-hong, WANG Xiao-ping

(GansuBoilerandPressureVesselInspectionResearchInstitute,Lanzhou730020,China)

The influence of factors such as reaction tube’s vibration, cyclic loading at start-up or shut-down operation and grade transformation, both pressure and temperature fluctuations during normal service, pulse loading of the servo valve action and the ethylene’s overtemperature decomposition reaction on the autofrettage residual stress relaxation of ultrahigh pressure polyethylene tubular reactor were analyzed; and countermeasures to the stress relaxation were presented, including the corrosion damage mechanism of the reaction tube’s outer wall and the jacket pipe’s failure mode to show that, the overtemperature decomposition reaction of ethylene is the primary cause of autofrettage residual stress relaxation; and during the course of fabrication, the tubular reactor’s residual tension has to be eliminated and the quality of cooling water improved as well as the structure of the jacket pipe minimized to prevent corrosion damage occurrence and to enhance liquidity of the jacketed pipe’s cooling water so as to ensure a safe, reliable and long-term run of the ultrahigh pressure polyethylene tubular reactor.

ultrahigh pressure polyethylene tubular reactor, autofrettage, residual stress relaxation, failure mode

*國家質檢公益性科研專項項目(201310152),甘肅省質量技術監督局科技項目(GZJ2011005)。

**孫寶財,男,1981年5月生,工程師。甘肅省蘭州市,730020。

TQ052.4

A

0254-6094(2015)02-0162-05

2014-07-01)

參考文獻著錄規范

[書] 編號 著者名.書名[M].版本.出版地:出版者,出版年:頁碼.

[期刊] 編號 著者名.題(篇)名[J].刊名,出版年,卷號(期號): 頁碼.

[論文集] 編號 著者名.題(篇)名[C].整本文獻的編者ed(多編者用eds)(編).文集名.出版地:出版者,出版年:頁碼.

[學位論文] 編號 著者名.題(篇)名[D].保存地:學位授予單位,年.

[專利文獻] 編號 專利申請者名.專利題名[P].專利國別:專利號,出版日期.

注:①著者姓名應列全(3個以上的只列3個,并在第3個著者名后加“等”);

②國外作者名應將“姓”排前,“名”排后。