換熱器管板與換熱管的焊接

唐照國 王賢軍 陳堅 黃煜 梁林嬌

換熱器傳熱效果好壞的關鍵在于折流板的設置和換熱管的導熱性能。為了得到好的換熱效果,在滿足強度要求的情況下,設計換熱器時,通常會將換熱管的設計厚度盡量取薄,一般低合金高強鋼換熱器的換熱管厚度為2~3mm,而管板厚度一般都超過30mm,因而換熱管與管板的焊接難度較大。由于管板與換熱管的焊接質量直接影響到換熱器設備的使用和安全,因此對換熱管與管板的焊接制訂合理的焊接工藝至關重要。

1. 焊接工藝附加評定

(1)焊前準備 制作附加評定時,選用材料為S31603的試板,尺寸為150mm×120mm×20mm,選用材料為S31603的換熱管,尺寸為φ19mm×2mm,L=80mm,焊接方法采用手工鎢極氬弧焊。

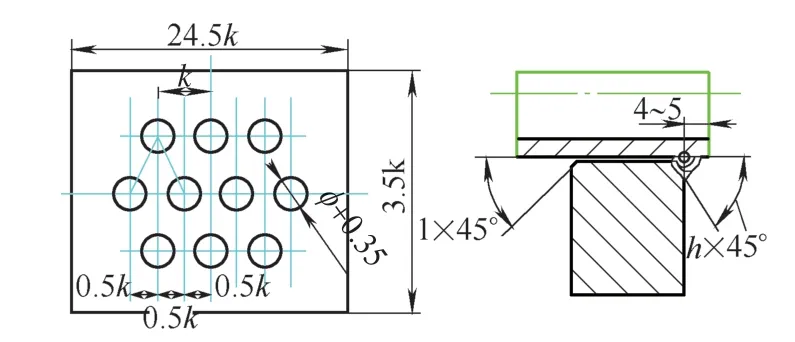

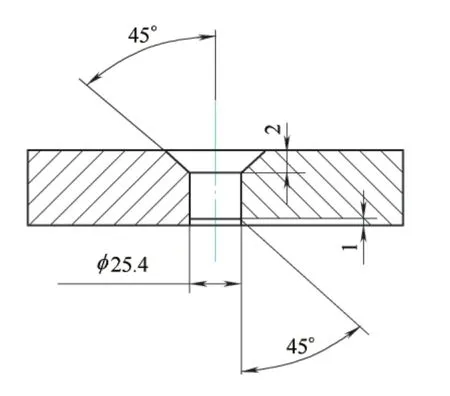

試板換熱管鉆孔及坡口按圖1要求加工(手工氬弧焊時h= 1.5mm)。焊前將試板及換熱管口端部20mm范圍內油污等雜物清除干凈,以免影響焊接質量。

焊接前裝配時按圖1要求,將管子伸出管板4~5mm(為防止熱量集中在管口端部而焊穿管口,故管子伸出長度比標準推薦的伸出長度要長些),換熱管與管板用手工氬弧焊進行定位焊,定位焊時采用不加絲的自熔焊。定位焊時應注意引弧在管板坡口面上起弧,不要在坡口根部或管上引弧,以免引弧時掌握不好造成缺陷。

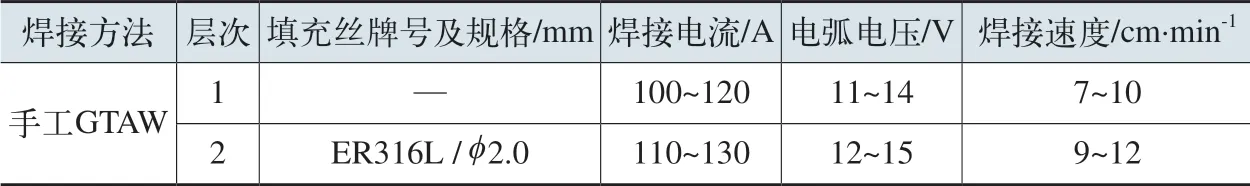

(2)焊接 為了保證換熱器設備的焊接質量,試件焊接位置和換熱器設備施焊位置一致,采用水平固定焊。分兩層焊接,第一層打底焊,采用不填絲的自熔焊,焊接時焊槍不擺動,打底焊主要用于焊透管板的坡口根部;第二層蓋面焊,采用填絲焊,焊接時填充絲均勻送進,焊槍則需要小幅度的擺動,以不產生咬邊;蓋面焊主要是為了焊出一定的焊縫厚度,使焊縫具有足夠的強度和致密性。

選用焊接參數時應控制焊接電流不能過大或過小,過大容易燒穿管壁,過小難以熔化厚度大的管板,容易造成未焊透。焊接參數如表1所示。

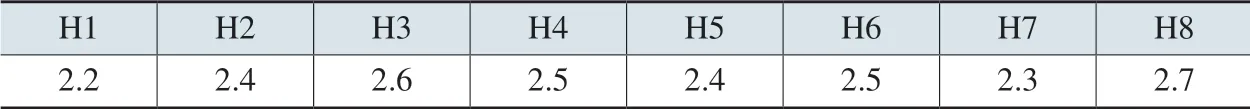

(3)檢驗與結果評定 按NB/T47014—2011附錄D要求進行表面檢測、宏觀金相分析和角焊縫厚度測定。按JB/T4730—2005規定進行了滲透檢測,檢測后發現焊縫表面無裂紋。角焊縫厚度如表2所示,厚度均>1.3mm (即2/3b)。根據NB/T47014—2011附錄D的合格指標,本次評定合格。

圖1 試板鉆孔及倒角示意

2. 換熱器設備施焊

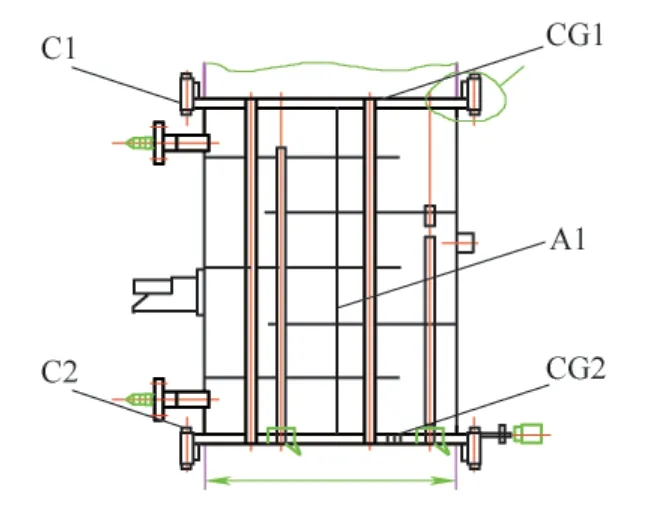

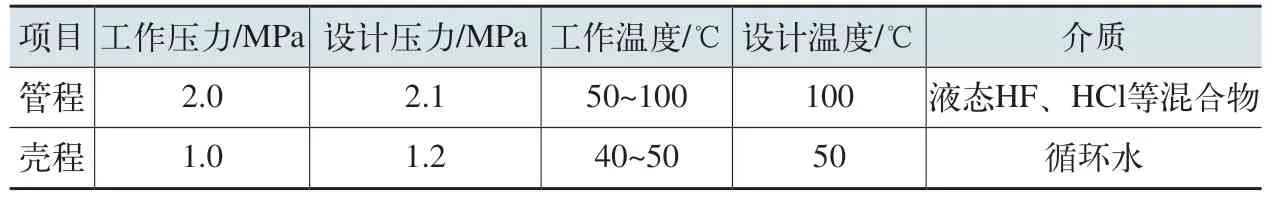

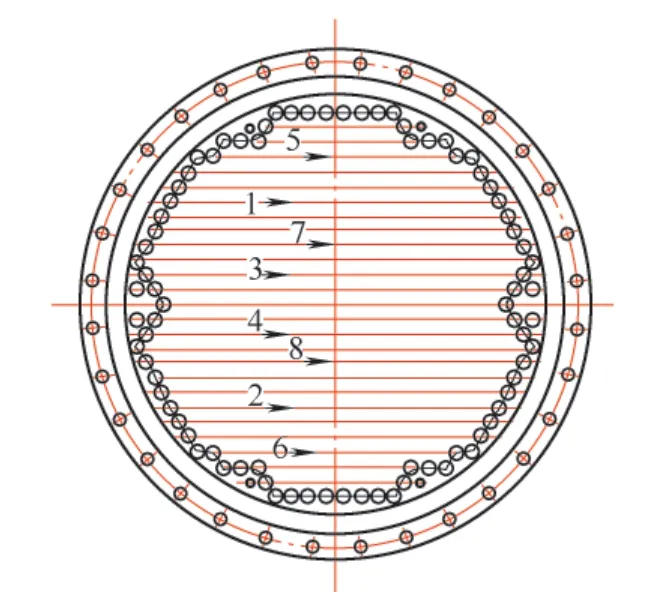

換熱器的參數如表3所示。設計筒體的材料為Q345R,管板為S31603不銹鋼板,換熱管材料為00Cr17Ni14Mo2,規格均為DN800mm×12mm,筒體長度為1.9m,換熱管為φ25mm×2mm,L=2 000mm。換熱器主要焊縫布置如圖2所示。

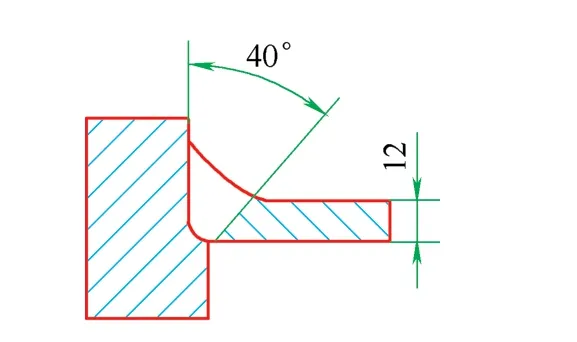

(1)焊前準備 加工坡口:根據焊接工藝要求加工C1、C2坡口(見圖3),坡口角度為40°,鈍邊0~1mm,間隙2~3mm,坡口朝外。采用刨邊機加工坡口。

加工管孔:根據圖樣要求和焊接工藝要求加工管孔及管孔的倒角(見圖4)。

組焊:焊前將坡口表面及坡口兩側20mm范圍內的油污等不利于焊接的雜質清理干凈。C1、C2焊縫組裝時用氬弧焊在筒體外面的坡口上定位焊,定位焊縫長50mm,定位焊縫不得出現裂紋,否則重新焊接,定位焊如有氣孔夾渣等缺陷應及時清除,組裝控制錯邊量≤2mm;換熱管與管板的焊縫CG1、CG2組裝前將管孔周邊和管子兩端20mm范圍內,以及管子兩端內壁10mm范圍內的毛刺、油污等雜質清理干凈。為保證管口焊縫質量,將管子伸出管板外4~5mm,用手工氬弧焊不填絲進行定位焊。

(2)焊接 根據本設備的特點,著重考慮保證換熱管與管板的焊縫質量和管板焊后焊接變形的控制,因此需要選擇合適的焊接操作方法、焊接順序及焊接參數。

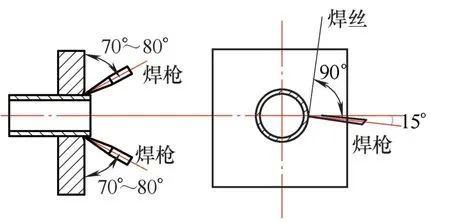

第一,換熱管與管板的焊接操作方法。為保證本設備換熱管與管板的焊縫質量,焊接時采用手工氬弧焊分兩次兩道焊。打底焊時采取不填絲的自熔氬弧焊,目的是使熱量更集中將管板根部與換熱管熔透,焊接時控制好焊接電流、焊接速度(見表1)和焊槍角度(見圖5)。管口軸線處于水平位置,0點處在正上方,在6點處左側5mm處引弧,不加焊絲,因為管口厚度較薄,電弧力不能直接沖在管口端上,所以要偏向管板,待頂角處熔化形成熔池后,按順時針方向焊至0點處左側5mm處。然后從6點處引弧,電弧按逆時針方向移到焊縫端部預熱,待焊縫端部熔化形成熔池后,不加焊絲,按逆時針方向焊至0點處,待焊縫熔化,就焊完打底焊道,形成了一個封閉的焊縫。

全部換熱管口打底焊完后,為檢驗打底焊縫質量,對設備進行0.4MPa壓縮空氣密封性的壓力試驗,這就需要打底焊縫既要把坡口根部焊透又不能焊穿管口,同時打底焊縫還需要有一定的厚度,能承受一定的壓力。如經壓力試驗沒有發現泄漏點,說明打底焊道質量得到了保證。

圖2 換熱器主要焊縫布置

圖3 C1、C2坡口

圖4 管孔坡口

圖5 焊接操作示意

表1 焊接參數

表2 角焊縫厚度 (mm)

表3 換熱器參數

打底焊縫試壓合格后再進行第二道蓋面焊,蓋面焊為保證焊縫厚度采用填絲氬弧焊,由于管子較薄,焊接時需要控制好焊接電流、焊接速度和焊接手勢。在6點處左側5mm處引弧,先不加焊絲,待焊縫熔化形成熔池后,開始加焊絲,并按順時針方向焊至0點處左側5mm。然后從6點處引弧,先不加焊絲,電弧按逆時針方向移到焊縫端部預熱,待焊縫端部熔化形成熔池后,開始加絲焊,焊槍并作小幅度擺動,按逆時針方向焊至0點處左側,待焊縫熔化時加絲,以防止產生弧坑裂紋。為防止換熱管被焊穿及咬邊的產生,電弧不能直接沖在管口端部,焊后焊腳高達2.5~3.5mm即可。

第二,焊接順序的編排。不銹鋼的導熱率低,線膨脹系數大,焊接時變形大,如何降低變形量成為不銹鋼焊接的一個重點、難點。

本設備有505根換熱管,也就是每個管板上有505個焊口,焊接量很大,因此控制變形不容忽視。我們采取分散法焊接,管板上分兩個對稱部分焊接,內外交錯分散焊,相鄰的管口不得相繼施焊(見圖6)。第一道焊好后第二道同樣按照這樣的焊接順序。該對稱焊可以防止管板波浪變形。但無論怎樣的分散焊和對稱焊都會有不小的變形量,故在焊接筒體與管板的焊縫C1、C2時考慮了預應力(或反變形)和熱矯正,即焊接換熱管與管板前先焊接C1、C2,注意每層焊縫應進行分段焊、對稱焊,并應錯開180°,兩端各焊一層,交替操作,但只焊2~3層,不能將C1、C2焊縫焊滿。按照這樣的方法焊接,焊后發現該設備的管板面變形量很小,不影響管板密封面的密封。管板變形小既保證了密封性,也保證了設備外觀。

第三,換熱器焊縫的焊接參數如表4所示。

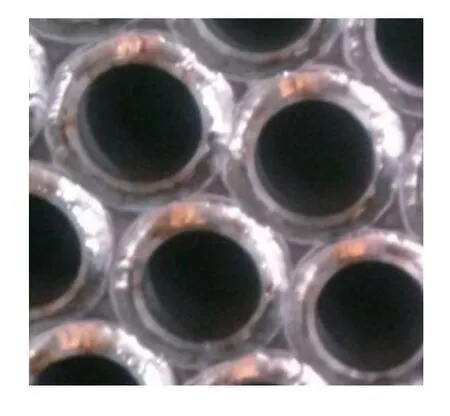

第四,焊后檢測。換熱管與管板的焊縫是檢測的重點,經檢測,沒有發現焊穿的管口,焊縫表面無咬邊、氣孔、裂紋等缺陷,焊腳高度達到2.5~3.5mm,換熱管與管板焊縫如圖7所示。按《固定式壓力容器安全技術監察規程》TSGR0004—2009要求,進行3.04MPa水壓試驗和2.1MPa氣密性試驗,試驗結果沒有發現漏點,表明焊接質量的可靠。

表4 焊接參數

圖6 管板施焊順序

圖7 換熱管與管板焊縫

3. 結語

通過換熱管與管板的焊接工藝附加評定試驗和換熱器產品的施焊,結果表明,這樣制造出的換熱器設備保證了使用性能和安全性能。

[1]國壓力容器標準化技術委員會.NB/T47014—2011,承壓設備焊接工藝評定[S].北京:中國標準出版社,2011.

[2]焊接材料、工藝及設備手冊[M].北京:化學工業出版社,2001.