自保護藥芯焊絲電弧穩定性研究

朱珍彪 郭純 孔紅雨

焊接電弧穩定性是自保護藥芯焊絲焊接工藝性的重要指標之一,新型焊接材料的研究與開發乃至現有焊接的改進均離不開電弧穩定性的研究,焊接材料的電弧穩定性也反映了熔滴過渡的穩定性,同時也是新型焊接材料被推廣使用的一項重要指標。

本文依據強堿性渣系的設計理念,以BaF2-Fe2O3-Al-Mg渣系自保護藥芯焊絲為研究對象,研究了藥芯組分間對氣孔敏感性的影響,并對熔敷金屬組織及其夾雜物進行分析討論。通過對試驗結果的研究,分析加入各組分含量對氣孔敏感性的影響規律,使自保護藥芯焊絲的質量得到進一步的改善。

1. 試驗過程

(1)試驗用原材料 自制焊絲用鋼帶規格為0.6 mm×12 mm,焊絲直徑為2mm,藥芯填充率為22.5%±0.3%。為保證焊絲的表面質量,軋制前要求鋼帶無明顯劃傷,無銹跡,無嚴重折彎、扭曲。粉芯原材料:BaF2、Fe2O3、Al-Mg合金、CeO2、LiF、Li2CO3、石英等。

(2)試驗設備及方法 焊接設備選擇LincolnDC—400焊接電源,匹配LN—23P送絲機。焊接參數如表1所示。

(3)電弧穩定性試驗 采用德國漢諾威大學發明的HA—ⅩⅧ—4E型漢諾威弧焊分析儀,對焊接過程中電弧電壓和焊接電流信號進行重復多次采集。

表1 焊接參數

2. 試驗結果分析與討論

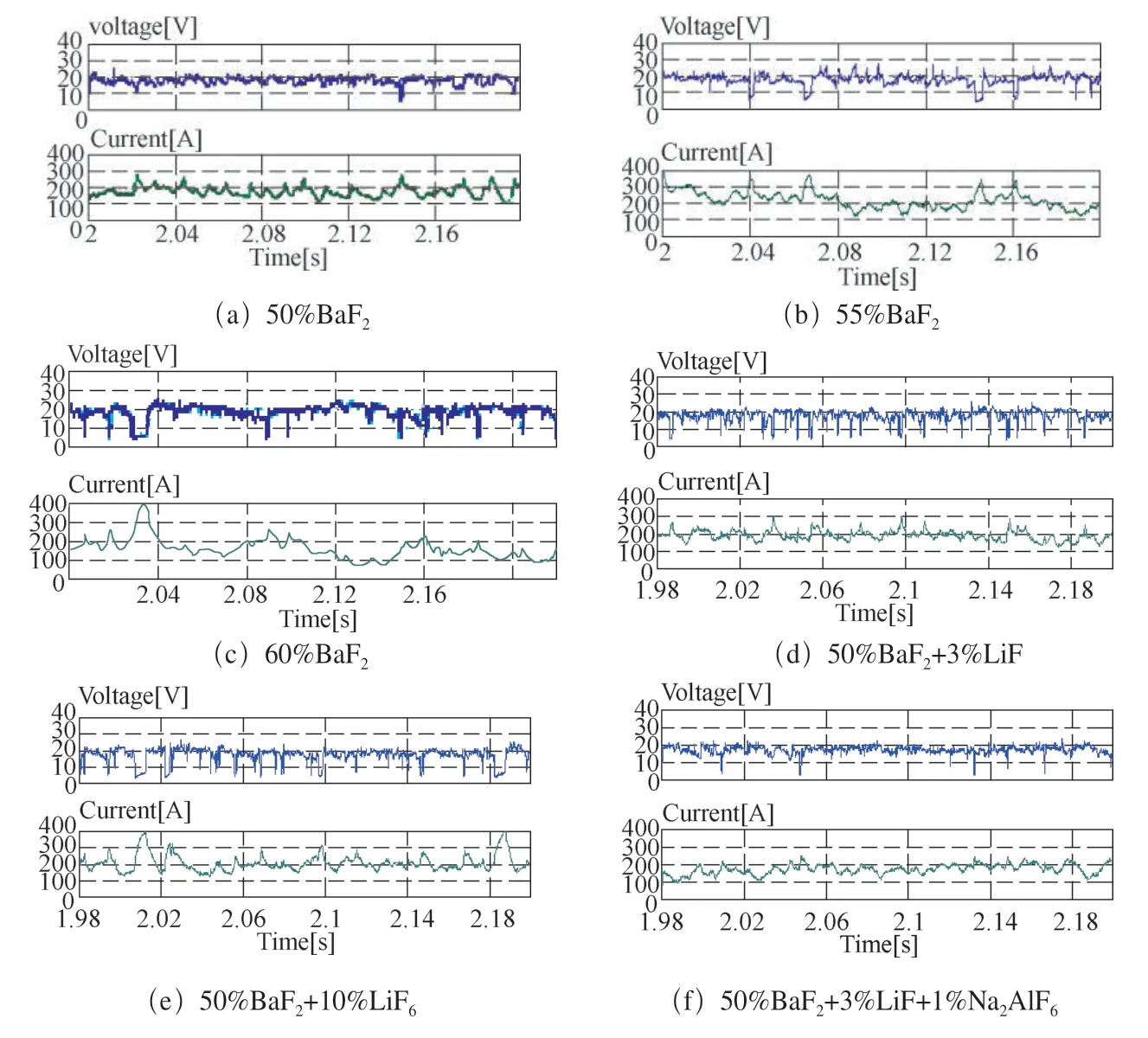

(1)氟化物對電弧穩定性的影響 利用漢諾威弧焊質量分析儀采取的電弧電壓、焊接電流波形如圖1所示。

由圖1可知,當BaF2含量為50%時,電壓波形比較整齊,焊接電流波動范圍相對較小,電壓跳動現象也比較有規則,這說明此時熔滴過渡形態主要以軸向過渡以及小角度排斥過渡形式為主,熔滴過渡過程較穩定;當BaF2含量增加至55%時,熔滴過渡時高電壓引弧電壓和低電壓過渡區在波形圖上增加明顯,分布增多,焊接過程電弧穩定性有所降低;當BaF2的含量為60%時,電弧電壓變化范圍較大,不穩定,由焊接低電壓區向高電壓跳動的現象明顯增多,所對應的焊接電流波形較亂,這說明此時熔滴過渡尺寸較大,過渡方式不穩定,沒有規律。

從圖1還可看出,LiF、Na2AlF6的加入對電弧穩定性有改善作用。在自保護藥芯焊絲中加入少量的LiF,能夠減小電弧電壓和焊接電流的波動范圍,但是當LiF的含量進一步提高時,電弧穩定性又會有所惡化(見圖1e);Na2AlF6的加入會進一步改善電弧穩定性(見圖1F)。

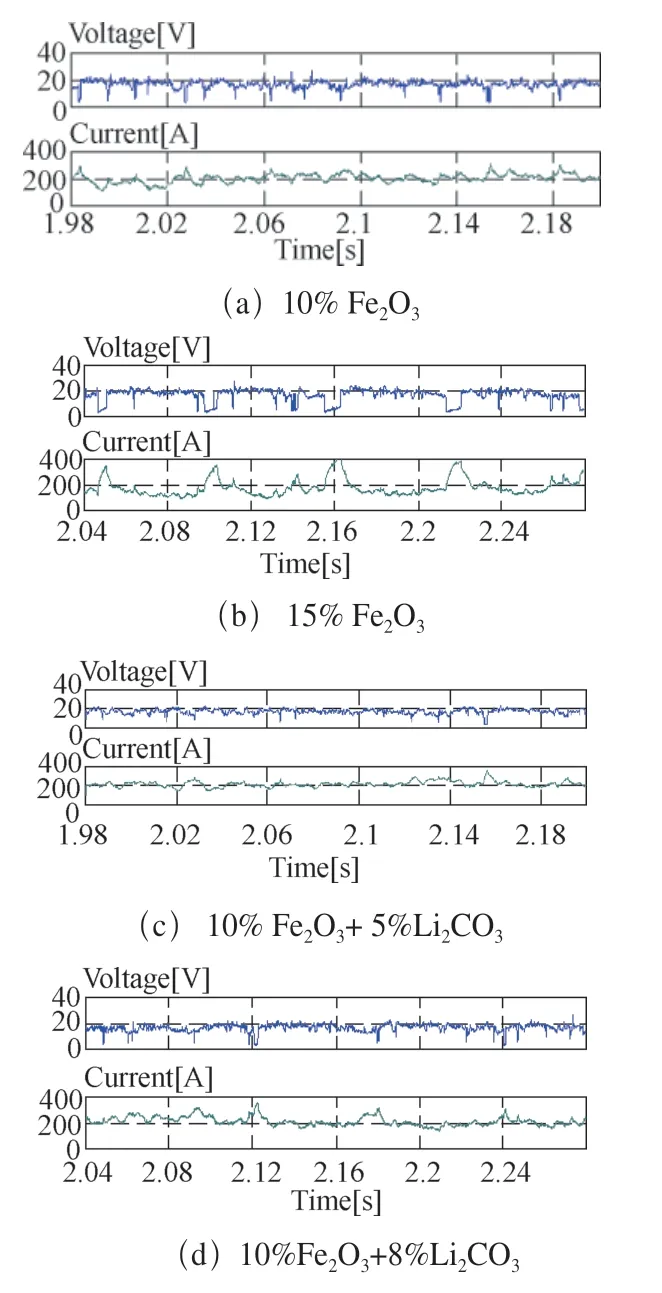

(2)氧化性組分對電弧穩定性的影響 本渣系采用的氧化性組分為Fe2O3和Li2CO3。不同組分含量時電弧電壓以及焊接電流隨時間變化的波形如圖2所示。

當Fe2O3質量分數為10%時(見圖2a),電壓波形比較整齊,焊接電流波動范圍較小,沒有出現明顯的電壓跳動現象,當Fe2O3質量分數為15%時(見圖2b),電弧電壓的波動值不斷增大,電弧穩定性開始下降。

在電弧溫度下,Fe2O3極易分解產生大量的氣體,急劇膨脹,當其表面張力遠小于外圍熔滴,受到內部的氣體壓力時,熔滴就發生了爆炸;此外,隨著藥芯中Fe2O3含量的增加,藥芯熔化的熔點升高,在焊接過程中可能會產生“滯熔性”渣,使冶金反應不充分,造成大顆粒飛濺,使電弧不穩。

組分中Li2CO3的加入使電弧穩定性有所改善(見圖2c、2d)。適量的Li2CO3還可以增加電弧氣氛的氧化性,增加電弧挺度,同時Li的電離電位較低,故Li2CO3含量較低時具有穩弧作用;但產生的CO2氣體對熔池也有強烈的攪拌作用,故在含量較高時電弧穩定性下降。合適的Li2CO3含量(質量分數)應<8%。

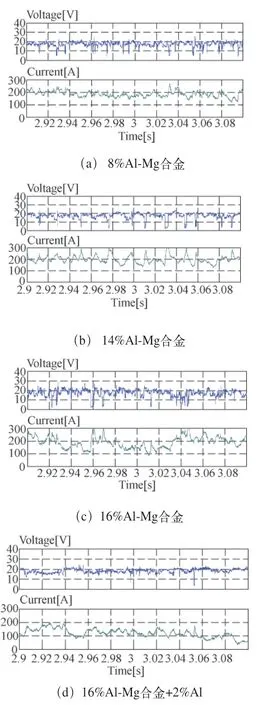

(3)脫氧固氮元素對氣孔敏感性的影響 利用漢諾威弧焊質量分析儀采取的不同Al-Mg合金含量的電弧電壓、焊接電流波形如圖3所示。

從圖3可以看出,隨著Al-Mg含量的增加,電弧電壓的波動范圍不斷增大。8%Al-Mg合金焊絲的電弧電壓的波動程度較小,焊接過程也較為平穩;14%Al-Mg合金焊絲的電弧電壓的波動范圍有所增大,焊接過程電弧穩定性開始下降,但其下降程度并不嚴重,焊接電流、電弧電壓波形顯得較為有規律;進一步增大Al-Mg合金含量,16%的Al-Mg合金,焊接過程電弧電壓波動程度較為明顯,焊接電流波形顯得比較散亂,焊接過程中能夠觀察到電弧嚴重跳動現象,電弧穩定性惡化;當使用Al粉取代部分Al-Mg合金時,即2%Al+16%Al-Mg合金,電弧穩定性有所提高。

圖 1

圖 2

3. 自保護藥芯焊絲電弧穩定性能對比

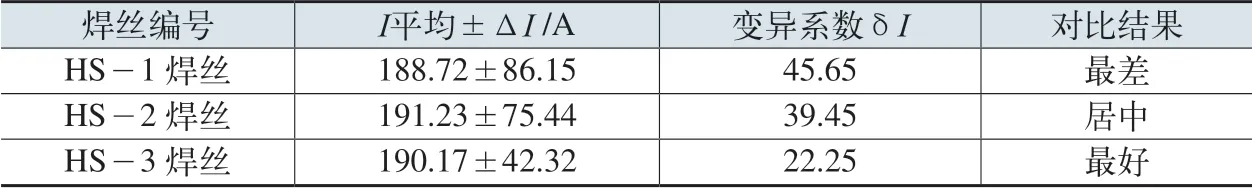

試驗采用三種自保護藥芯焊絲,分別是進口焊絲HS-1、自制焊絲HS-2以及國產焊絲HS-3。對漢諾威弧焊分析儀采取的電壓電流波形圖及概率密度分布圖,進行定性或定量分析自保護藥芯焊絲的電弧穩定性。

(1)電弧電壓和焊接電流波形圖分析 結合圖4中三幅波形圖的整體來看,HS-3焊絲的電壓電流波形有較大幅度的跳動,電弧穩定性較差,HS-1藥芯焊絲的電壓電流波形平穩,HS-2焊絲的電弧穩定性居中。

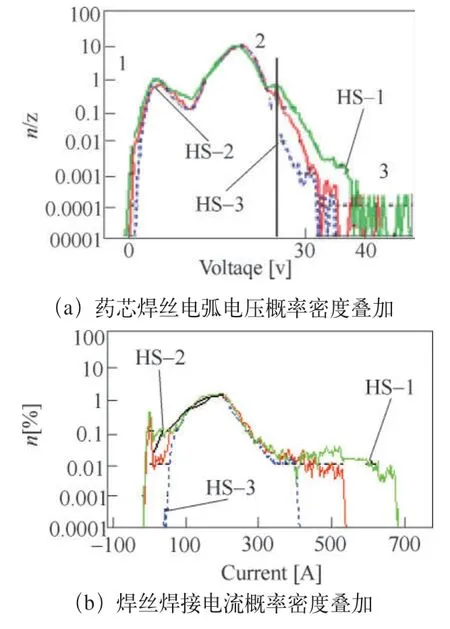

(2)電壓電流概率密度分布圖分析 HS-1、HS-2和HS-3的電弧電壓概率密度分布疊加如圖5a所示。該圖描述了在某統計測試的時間內,電弧電壓隨機出現的概率密度分布。從圖中可以看出,曲線1、2、3三個區域組成了電弧電壓概率密度分布圖,分別為:低電壓區1;概率密度較低的高壓分布區3(為跳弧、再引弧高電壓區);正常燃弧區2。跳弧、再引弧高電壓區3主要反應了焊接過程中電弧排斥過渡、爆炸過渡完成后,電弧跳弧、再引弧現象等相關信息。爆炸過渡、電弧排斥過渡越多,熔滴過渡后出現的跳弧現象就越多,出現高電壓的比例也就越多,此時該信息就會越顯著,焊接過程電弧越不穩定。3區大電壓概率越小,曲線越集中,焊接過程就比較穩定。

圖5a結果表明:HS-2焊絲和HS-3焊絲3區的電壓概率密度較小,說明其電壓波動相對較小,而HS-1焊絲3區的電壓概率密度較高,電弧電壓的大電壓概率很大,說明其電壓波動較大,說明HS-1焊絲出現再引弧、跳弧現象較多,電弧穩定性較差,產生的飛濺較多。

三種典型自保護藥芯焊絲焊接電弧電壓焊接電流的變異系數δU和δI、標準偏差ΔU和ΔI如表2和表3所示。表2和表3結果表明,電流標準偏差、焊接電弧電壓和變異系數有著相同的趨勢,即ΔU越小,ΔI也越小,并且δU和δI也越小,電弧穩定性越好。同時,由表2可知,HS-1 焊絲電弧電壓變化范圍和變化率都較大,電弧穩定性較差。

圖 3

圖 5

圖5 b為焊接過程中電流概率密度分布圖。圖5b結果表示,HS-3焊絲的焊接電流主要集中在100~360A之間,分布范圍最窄,即焊接電流較集中,焊接過程電流波動較小,電弧穩定性最好。而HS-1焊絲的電流分布范圍較大,達50~600A,且400~700A之間的比例較大,電弧穩定性最差。HS-2焊絲的電流分布在50~450A之間,居于上述兩種焊絲之間。結合表3可知,HS-1 焊絲焊接電流變化范圍和變化率都較大,電弧穩定性較差。

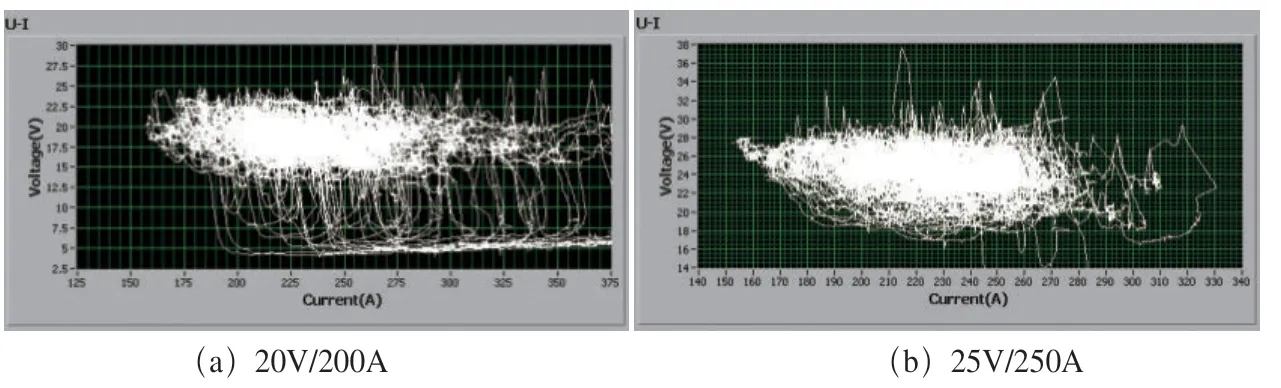

(3)瞬時電壓電流U-I圖分析 HS-1的瞬時電壓電流U-I曲線如圖6所示,分析表明,HS-1焊絲電弧燃燒時,大電壓、大電流的比例較高,且所覆蓋的面積最大,工作點軌跡最分散。不僅低電壓區燃弧工作點比較分散,且再引弧、跳弧高電壓區出現的工作點軌跡多,說明在焊接過程中存在較多的高電壓跳弧的現象和低電壓熔滴短路過渡頻率較高,這些因素都導致了焊接過程飛濺較大,電弧穩定性差。結合表2和表3結果也可以看出,HS-1焊絲的電弧電壓和焊接電流標準偏差、變異系數最大,也說明電弧燃燒和熔滴過渡穩定性最差。

焊絲HS-2的瞬時電壓電流U-I曲線如圖7所示,分析表明,其電弧燃燒時的工作點軌跡覆蓋面積較HS-1集中,與HS-3焊絲相比,覆蓋面積偏大,集中度稍差,并且再引弧、跳弧高電壓區出現,工作點軌跡較HS-3焊絲多, HS-2在焊接過程中出現跳弧現象、抖動所占比例較HS-3高,電弧穩定稍性較差。結合表2和表3,其電弧電壓,焊接電流,標準偏差、變異系數都比HS-3焊絲要大,說明其電弧燃燒穩定性比HS-1焊絲差。

焊絲HS-3瞬時電壓電流U-I曲線如圖8所示,電弧燃燒時的覆蓋的面積較小,工作點軌跡比較集中,說明跳弧、再引弧高電壓區出現的工作點軌跡少,其電弧燃燒較為穩定,高焊接參數下反映了同樣地趨勢。

4. 結語

本文得出的主要結論如下:

第一,藥芯組分中氟化物增加,電弧穩定性變差。適量的LiF、 Na2AlF6有改善電弧穩定性的作用,最佳的BaF2含量(質量分數)為50%~60%。

第二,隨著藥芯組分中氧化性物質含量的增加,電弧穩定性逐漸惡化,適量的Li2CO3可以改善電弧穩定性,最佳的Li2CO3含量為5%。

第三,隨著藥芯組分中鋁鎂合金含量的增加,電弧穩定性呈惡化的趨勢,最佳的Al-Mg含量為8%~14%。

第四,瞬時電壓-電流圖、電壓電流概率密度函數可以反映電弧穩定性;變異系數、電弧電壓、焊接電流的標準差有著相同的變化趨勢,標準偏差ΔU越小,ΔI也越小,并且變異系數δU和δI也越小,熔滴過渡與電弧穩定性好。

表 2

表 3

圖 6

圖 7

圖 8

[1] 薛振奎,國內長輸管道下向焊用焊接材料的發展現狀與建議[J].機械工人,2006,10):16-17

[2] Yoshiya Sakai, Yasuhiro Nagai,Kazuo Ikemoto,etal. Flux cored wire electrodes For selF-shielded arc welding [P]. U.S .Patent,4571480,1986.