CFB機組高效燃燒技術應用研究

文/賈堂剛 周文濤

CFB機組高效燃燒技術應用研究

文/賈堂剛 周文濤

我國是富煤貧油的國家,煤炭在未來相當長的時間內仍將是主要的電力燃料來源。為防止污染環境,煤炭洗選過程中所產生的大量煤泥、洗中煤必須要就地處理,實現煤炭資源的梯級利用。在利用這些劣質燃料方面,作為清潔燃燒重要技術手段的循環流化床鍋爐(CFB)具有先天的優勢。

山東能源集團所有電廠均為煤炭坑口資源綜合利用電廠。為優化系統運行,挖掘節能環保潛力,提高電廠效益,從2001年起就開始在循環流化床鍋爐上開展煤泥的摻燒工作,并充分利用循環流化床特點,逐步摸索出以爐內煤泥混合電石泥(石屑)固硫,爐外簡易濕法脫硫相結合的脫硫方式,在降低電廠污染物排放的同時有效降低了環保成本。

一、技術研究背景

我國循環流化床鍋爐燃用低熱值燃料發電始于上世紀90年代初,但根據已有流化床鍋爐的應用情況統計,無論是采用何種燃料,常用入爐燃料的熱值一般需在12000kJ/kg以上,方可滿足穩定、高效燃燒的技術要求。隨著煤炭洗選工藝的不斷提高,煤泥、煤矸石熱值在逐步下降,洗矸除了作為循環流化床鍋爐床料的補充外,幾乎沒有利用價值。

煤泥、煤矸石熱值的不斷降低造成不少資源綜合利用企業又重回“混燒”的老路上,采用優質煤與煤矸石、煤泥混合以達到穩定和優化燃燒工況的目的。然而,以燃用低熱值煤為目的設計的CFB鍋爐,無論其蒸發量、蒸汽參數還是與之相匹配的汽水系統,其熱力過程的完善程度都無法與高參數的常規電站鍋爐相比,因此將優質煤用于CFB鍋爐實質上是一種浪費。此外,從監管角度講,在國家資源綜合利用政策帶來的利益驅動下,一味追求發電量的最大化,從而使煤泥、煤矸石與優質煤混燒的比例嚴重失調,最終使資源綜合利用名不副實,而對于“摻燒比”的全程監管很難做到。

因此,在不斷進步的洗煤工藝背景下,資源綜合利用電廠在拋棄熱值偏低的煤矸石的同時,確保充分燃用煤泥發電,避免煤泥污染,是實現煤炭資源梯級綜合利用的最佳手段,也是煤礦坑口資源綜合利用電廠賴以生存和發展的必由出路。

二、CFB鍋爐濕煤泥、干化煤泥與矸石合理配比燃燒試驗及分析

鑒于煤泥與矸石熱值的不斷降低造成鍋爐穩定燃燒困難,負荷下降明顯的實際,山東能源集團于2010年著手嘗試對煤泥進行干化預混提質,干化煤泥以傳統給煤方式送入鍋爐進行燃燒。通過嘗試泵送煤泥、干化煤泥和煤矸石等劣質煤搭配使用,使矸石熱量得到充分利用。

為驗證干化煤泥、熟化濕煤泥(煤泥與水添加電石泥攪拌均勻后的煤泥)混合高效環保清潔燃燒技術,2014年5月,按干、濕煤泥的不同比例進行了三個工況的工業性試驗檢測。試驗選擇鍋爐額定蒸發量 130t/h, 額定蒸汽壓力3.82MPa,額定蒸汽溫度450℃,給水溫度150℃,一、二次風預熱溫度150℃,排煙溫度140℃。鍋爐采用爐頂、密相區兩路同時給料的方式;其中濕煤泥與電石泥混合熟化后通過煤泥泵送至爐頂入爐,干化煤泥及脫硫劑(石屑)按4∶1預混后通過皮帶給料機送至密相區。

1.石灰巖“異比重流化床”協同解決脫硫及聚團燃燒問題

在試驗過程中,根據煤泥的硫分結合爐內攙加石屑即石灰石(主要成分CaCO3)脫硫的運行經驗,石屑以1∶4的比例與干化煤泥混合后入爐。燃燒過程中,一部分石屑在高溫下破碎成小顆粒,成為了主要的床料成分從而形成了 “異比重流化床”,有效避免了煤泥聚團燃燒可能造成的“沉底”問題,有利于煤泥聚團的燃盡。如圖1所示,就所測三個工況而言,燃料中40%~60%的灰分最終以飛灰形式排出,飛灰、爐渣及返料灰的可燃物含量分別為7%~10%、小于1%及3%~5%。爐渣份額與石灰石給入量成正比,而其可燃物含量始終在1%以下,“異比重流化床”的燃燒方式提高了煤泥燃燒效率,在干煤泥適當配比的情況下可有效控制飛灰量,在最佳工況(工況1)時可成功控制飛灰可燃物含量。由此可見,采用“石灰石脫硫配燒干化煤泥”的技術方案在燃用低熱值煤泥時是可行的。

圖1 不同工況下的灰渣分布及可燃物含量

2.優化干、濕煤泥配比獲得最佳鍋爐效率

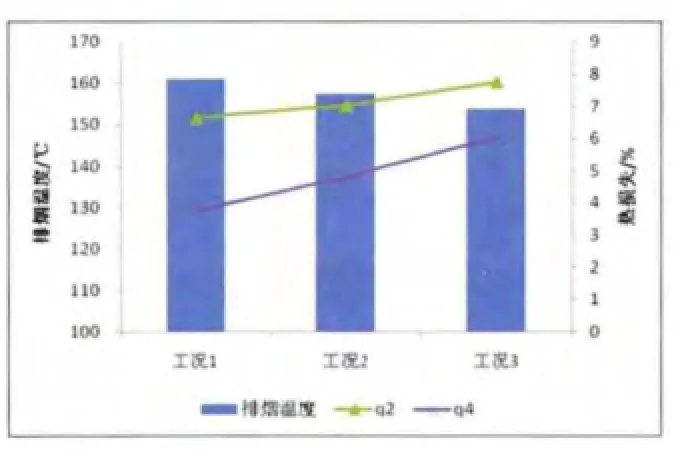

從鍋爐反平衡測試角度看,與常規流化床鍋爐一樣,燃用干化配制煤泥的循環流化床其主要的熱損失為固體不完全燃燒損失q4與排煙損失q2。

煤泥經干化后形成粒徑5~20mm的小顆粒,在入爐后進一步破碎,絕大部分形成飛灰,因此干化煤泥含量增大會增大燃燒產物中飛灰的含量有利于固體不完全燃燒損失q4的降低;同時,濕煤泥中的大量水分蒸發后大幅增加煙氣量,而使得爐膛中的煙氣流速大大增加,從而增加了飛灰的攜帶量,也有利于固體不完全燃燒損失(q4)降低,但是煙氣量的加大會使排煙損失(q2)增加;另一方面,干煤泥的加入必然減少濕煤泥的投入,有助于排煙損失q2的降低。因此適量添加干化煤泥有利于降低固體不完全燃燒損失q4和控制排煙損失q2。試驗顯示干化煤泥的最佳添加比例在50%左右。

圖2 不同工況下的排煙溫度及q2、q4

圖2所示,對比所測三個工況,工況1在實際煙氣量與排煙溫度均較為合適時排煙熱損失最低。

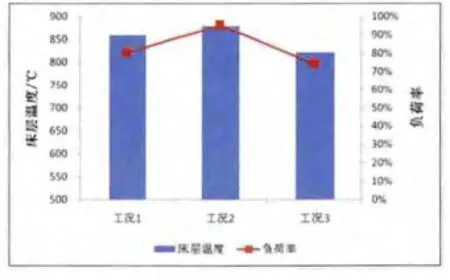

3.配燒干化煤泥穩定床層溫度提高鍋爐負荷率

與濕煤泥相比,干化煤泥燃燒所需的著火熱大幅下降,有助于提高和穩定床層溫度。對比三個工況,床層溫度與干化煤泥的添加量成正相關,當干化煤泥(混合25%石屑)占入爐燃料總重65%時,床層平均溫度穩定在約860℃;隨著干化煤泥量提高到78%,床層平均溫度增至約880℃;而當干化煤泥比例降低至56%時,床層平均溫度降至約820℃,如圖3所示。相應地,由于床層溫度及濕煤泥著火熱的限制,當入爐燃料中濕煤泥含量較高時,床溫較低,從而影響鍋爐出力。為維持合理的床層溫度,當干煤泥含量為56%時,鍋爐負荷率僅為額定負荷的75%;而在干煤泥含量為78%時,鍋爐負荷可達額定負荷的96%。實測數據證明,配燒干化煤泥可以有效提升床層溫度,減緩由低熱值、高含水煤泥引起的負荷率低下的問題。

圖3 燃料配比對床溫及負荷率的影響

三、結論

綜上所述,采用濕煤泥、干化煤泥與矸石合理配比燃燒可以提高CFB燃燒效率,解決低熱值濕煤泥燃燒效率低的問題,探索出一條循環流化床鍋爐燃用低熱值煤泥、高效環保運行的新途徑。

(作者單位:山東能源集團有限公司)

(責任編輯:龐永厚)