PTA生產中PT酸的控制

潘俊鵬

(翔鷺石化股份有限公司,福建 廈門 361026)

精對苯二甲酸(PTA)是重要的石油化工產品,其90%以上用于生產聚酯纖維、樹脂、膠片,而這些產品被廣泛用于容器、包裝、薄膜生產等領域。至2012年,我國PTA產能位居世界第一,占全球總產能的1/3,成為全球最大的PTA生產國和消費國[1]。對甲基苯甲酸(PT酸)是PTA生產中產生的雜質,因為它是單官能團化合物,在生產聚對苯二甲酸乙二醇酯(PET)過程中,將造成PET鏈端基封閉,使產品的黏度下降,相對分子質量分布變寬,白度下降;PT酸每增加1×10-4,黏度下降0.7×10-3dL/g;同時,PT酸的含量對聚酯的流變性能、纖維質量都有明顯的影響[2]。所以,市場上一般要求PTA中PT酸質量分數≤1.5×10-4。隨著市場競爭的加劇,PTA生產中在綜合考慮生產成本的前提下,嚴格控制PT酸的含量非常重要。

1 PT酸的形成與分離

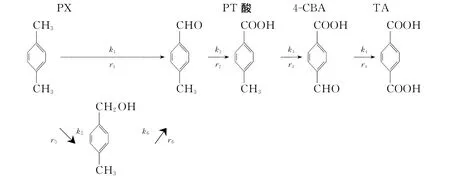

PTA生產過程主要分為氧化、精制2個工段。氧化工段采用以乙酸鈷和乙酸錳為催化劑,以氫溴酸為促進劑,乙酸作為溶劑,在1.1MPa~1.5MPa和180℃~200℃的操作條件下,用空氣中的氧氣將PX氧化成對苯二甲酸(TA)。反應路徑可歸納如圖1所示[3]。

圖1 PTA生產過程中氧化工段反應路徑

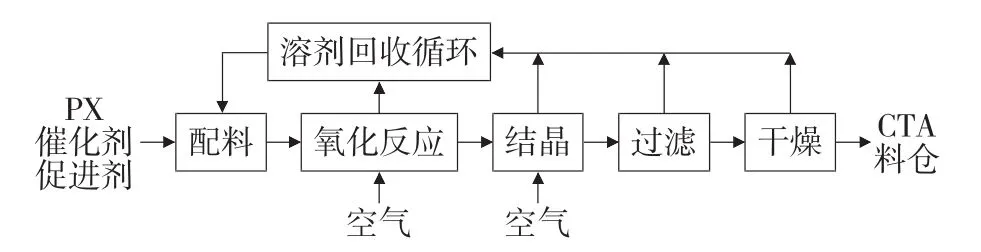

該氧化過程為典型的串聯反應過程,生成多種中間產物。其中,PT酸濃度最高,為反應的控制步驟。但由于PT酸比對羧基苯甲醛(4-CBA)更易溶于溶劑中,因此TA產品中4-CBA是最主要的雜質。氧化工段反應器出口混合物經結晶、過濾、干燥得到含有雜質的TA(稱為CTA),工藝流程如圖2。

圖2 氧化工段工藝流程

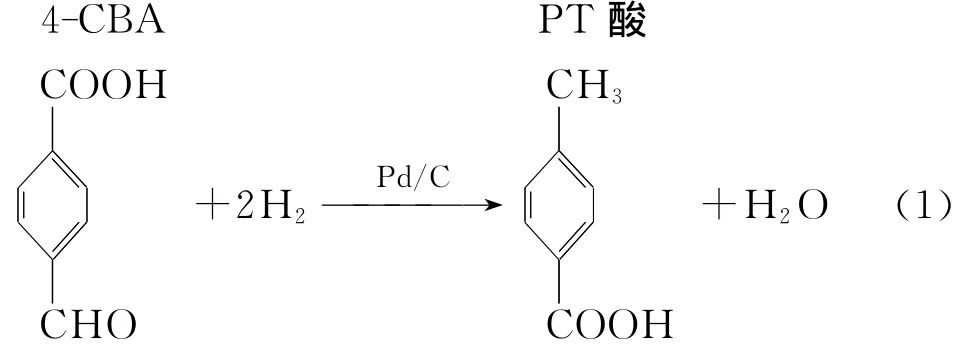

精制工段的任務是利用加氫精制法將CTA中4-CBA還原成PT酸,使4-CBA質量分數降到2.5×10-5以下,以滿足聚酯生產的需求,其反應式如式(1)。

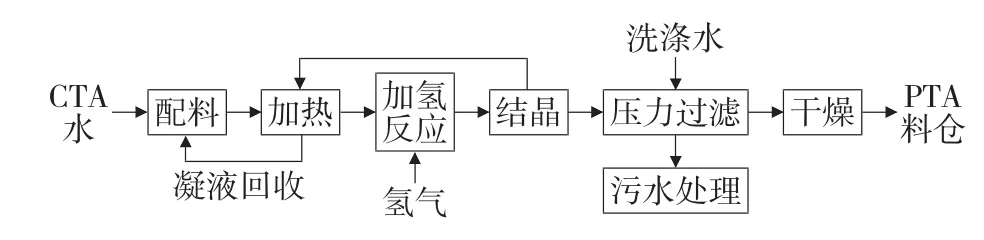

傳統的PTA精制工藝方法是,將CTA粉末加水配制成漿料,經預熱溶解后進入裝有Pd/C催化劑的加氫反應器中,通過反應將4-CBA還原成PT酸,利用PT酸和TA在水中溶解度相差大的物理特性,經過4個~5個串聯的連續降壓蒸發結晶器將PTA析出,PT酸仍存在于水中。PTA與溶解PT酸的溶液進行分離的方法,早期一般采用兩步法,即,壓力離心分離+再打漿+常壓離心分離(或真空過濾分離)。近年來,隨著旋轉壓力過濾機(RPF)的引進,利用RPF進行分離及凈化過程從而達到滿足要求的品質的一步法逐步替代兩步法。RPF分離得到的濾餅,經干燥得到高純度的PTA產品。精制工藝的流程如圖3。

圖3 精制工段工藝流程

2 影響PT酸的因素

2.1 CTA的品質

一般來說,CTA中含有PT酸質量分數為3×10-4~5×10-4、4-CBA 質量分數為2.0×10-3~3.5×10-3。4-CBA將在加氫反應中轉化為PT酸,所以,裝置中處理PT酸的量用相應PT酸量(TEPT)表征,w(TEPT)=w(4-CBA)×136÷150+w(PT酸)。TEPT每降低1×10-4,在同等條件下PTA產品中的PT酸質量分數下降約4.5×10-6;但CTA每降低4-CBA 1×10-4,每噸PTA生產約需消耗醋酸0.59kg、PX 0.10kg。

2.2 精制工段的配料質量分數

配料質量分數低,溶液中能溶解更多的PT酸,有利于提高產品的品質。但配料質量分數低,裝置的負荷低,運轉不經濟。其中,配料質量分數對壓力為9MPa的蒸汽消耗影響較大,質量分數每提高1%,每噸PTA生產中約需多消耗9MPa的蒸汽21kg。

2.3 催化過程

一般成品中,4-CBA質量分數控制在1.6×10-6。但在催化劑使用初期,由于活性高,往往出現過加氫現象,不僅4-CBA幾乎被還原成PT酸,使得產品中的4-CBA質量分數達到2×10-6以下,而且TA會被還原成PT酸,從而增加系統處理PT酸的負荷。

2.4 結晶過程

結晶過程通過晶體的粒徑、共結晶對產品中的PT酸產生影響。PTA顆粒粒徑越小,比表面積越大,夾帶的PT酸越多。另外,粒徑越小,過濾時濾餅越為密實,不利于洗滌。因此,粒徑大,有利于降低PT酸。但聚酯生產中要求PTA的粒徑穩定在130μm,所以,一般以此作為控制目標。

因溶液中存在大量的PT酸,所以在PTA結晶過程中會隨PTA顆粒產生共結晶。具體的影響因素有:

1)結晶的溫度和壓力。由于90%的TA在前2個結晶器中已經結晶,所以前2級結晶的溫度、壓力對于產品的粒徑影響很大。將首級結晶器溫度提高后,減小了過飽和度,晶體成核速度、晶體生長速度均減小,但對前者的影響較大,因此平均粒度得到提高。但進一步提高溫度后,拉大了首級與第2級結晶器之間的過飽和度,晶體的平均粒度反而有所減小。所以,首級結晶器的溫度存在一個適宜值。雖然PT酸在150℃也能幾乎溶于水,但在降壓過程中會隨著PTA而共結晶,且結晶速度越快共結晶越多。因此,后3級結晶器溫降梯度的均勻分布有利于降低降壓過程的共結晶量。

2)停留時間。停留時間長,晶核成長的時間多,產品晶體的粒度也較大。實際生產中,影響停留時間的因素有結晶器的液位及生產的產能。當產能固定時,通過調節結晶器的液位可改變漿料的停留時間。由于后2級結晶器中的結晶量很少,所以停留時間對晶核成長影響小,此時若液位過高、停留時間過長,反而易增加攪拌破碎的機率,造成粒徑變小。

3)攪拌。攪拌機的影響比較復雜。攪拌能促進流體剪應力成核和接觸成核,同時還能促進擴散、加速晶體成長。但當攪拌強度達到一定程度后,再加快攪拌速率,效果則不顯著,反而會出現顆粒被打碎的情形。此外,當攪拌不足時,無法保證漿料均勻懸浮,易造成流體短路、停留時間不足,還會造成結晶罐易結壁、出料管易堵現象,不利于生產的穩定。

4)漿料濃度。漿料濃度太小,則單位體積漿料中所含晶粒少,要結晶出來的溶質無足夠表面可供沉淀,因此趨向于形成新晶核,粒徑變小。

5)最后一級結晶器溫度。最后一級結晶器溫度最低,易與PTA一起共結晶,其壓力每提高0.01MPa,PT酸質量分數可降低3×10-6。但受下游分離設備設計壓力的影響,最高壓力受到限制。

2.5 RPF的分離效果

精制工段中,PT酸主要是在RPF中進行分離,所以RPF的運行情況對產品的質量影響很大。高效的RPF能防止PT酸在過濾過程中結晶析出,利用最少的洗液將PTA粒子表面上的PT酸洗去,出料時濾餅上的含濕率低。目前,PTA中使用的RPF可分為氣壓型和液壓型2種。氣壓型由真空過濾機發展而來,其結構與真空過濾機一致,只是其轉鼓內外均為正壓,通過在轉鼓外側補入氣體維持轉鼓外側壓力高于內側,從而為過濾提供動力;而液壓型的外殼上分布著隔離元件將轉鼓分為若干獨立區,轉鼓上分隔出一系列特殊的腔體,其過濾及洗滌的動力來自于進料及洗滌水的供應泵。過濾過程中影響PT酸的因素有:

1)轉速。高轉速會提高產能,但會降低處理的效果。

2)溫度。過濾過程應防止物料降溫,以免造成PT酸結晶析出。所以,補氣、洗滌水的溫度不能過低。

3)壓力。過濾過程壓力應大于漿料的飽和蒸汽壓,防止漿料閃蒸、PT酸濃縮析出、管線設備結壁。

4)洗滌水量。在廠家設計范圍內,增加洗滌水量對降低PT酸效果明顯。超過設計范圍后,效果不明顯。對于氣壓型RPF,洗滌的噴淋效果對品質影響很大。

5)下料含濕率。經洗滌后濾餅的液相中仍含質量分數約2×10-4的PT酸。因此,降低濾餅的含濕率有利于降低PT酸,而提高干燥區的壓差有利于降低含濕率。

6)濾布的運行狀況。隨著生產過程的進行,濾布會逐漸被細小顆粒及其他黏性有機物黏住,影響過濾的效果。

7)分區的調整。氣壓型RPF可調整溢流堰的高度,有些廠家的RPF甚至可以調整不同區域的轉鼓內外壓差,由此實現通過減少吸料量來強化洗滌、干燥過程的目的。

8)進料的壓力。液壓型RPF的進料壓力應在設計范圍內盡量高,用濾餅將腔體充滿,減少母液帶入下個分區。

3 控制PT酸的措施

3.1 控制精制進料PT酸的負荷

氧化工段通過對氧化反應的控制,使CTA中的4-CBA質量分數控制在2.5×10-3~3.2×10-3。當4-CBA過高時,可通過提高進料催化劑和促進劑濃度、提高氧化反應器溫度和壓力、提高第1結晶器的溫度和壓力、提高氧化反應的尾氧濃度、提高第1結晶器尾氧濃度、提高反應器液位、提高反應器抽出水量等方法對CTA品質進行調整。對于已經出現的4-CBA大幅上漲的CTA,應對料倉存放位置進行識別,使合格料同不合格料分開。在精制工段進料時,將合格與不合格CTA按比例進行摻配。另外,減少結晶系統凝液的回收使用,并適當降低配料罐的濃度,都能地有效地減少進料TEPT總量。

3.2 防止過加氫

選購Pd/C催化劑時,應優選Pd/C催化活性平穩的產品,避免初期活性過強。催化劑床層使用初期出現活性過強時,可適當降低反應壓力,減少氫氣加入量,從而減少反應器內的反應,確保PT酸含量正常。

3.3 結晶器的控制

控制第1、第2結晶器的壓力、溫度、液位,有條件的話,可以采用變頻控制對攪拌機的變速進行調整,以保證產品粒徑符合要求。控制后3級結晶器降壓梯度及末級結晶器的壓力,防止PT酸結晶。

操作中,應注意預防液位計失真、結晶罐結壁對液位控制的干擾,定期活動下出料閥門,利用漿料對管道進行沖刷。當結晶器間的管線出現堵塞跡象時,應及時進行沖洗處理,防止因管道堵塞對結晶器的壓力、液位造成的波動。另外,沖洗時也應避免沖洗水量過大造成漿料濃度過稀。

加強對攪拌機的日常維護,避免攪拌故障、罐內液體“短路”造成的停留時間不足。

3.4 RPF的控制

加強設備巡檢:1)防止溢流不暢造成的進料竄入下料口現象;2)防止母液罐液位高造成的母液出料不暢現象;3)防止洗滌水噴頭堵塞而影響洗滌效果。

控制反吹氣壓力及濾布反洗效果,定期進行設備堿洗,防止濾布堵塞。

嚴格控制RPF的壓力、溫度。壓力至少高于最后一級結晶器0.02MPa,溫度不低于進料溫度。

在設計范圍內依產品品質情況對洗滌水量進行調整。

通過調整壓力、轉速、壓差、溢流堰高、以調整負荷,強化洗滌、干燥效果。

4 結論

PTA生產過程中進料的組成、加氫反應、結晶、分離過程的控制均會對產品的PT酸造成影響,生產過程中應依據各裝置的實際情況,優化操作參數,做好PT酸的控制工作。

[1] 鄧湧.產業鏈視角下的影響我國PTA價格的因素分析[J].企業導報,2013(10):96-97.

[2] 張勝玲,高才,李楠.PTA質量對PET生產的影響及對策[J].聚酯工業,2003,16(6):51-53.

[3] 王麗軍,李希,謝剛.對二甲苯液相催化氧化動力學(Ⅰ)反應機理和動力學模型[J].化工學報,2003,54(7):946-952.