高頻/超聲振動輔助微成形技術研究進展與展望

王春舉,郭斌,單德彬,張曼曼

(哈爾濱工業大學材料科學與工程學院,哈爾濱 150001)

隨著高新技術的迅猛發展,微機電系統(Micro E-lectro Mechanical System,MEMS)和微系統技術(Micro System Technology,MST)等由于具有節省空間、節約能源、易于重組、便攜輕巧等優點,在航空航天、汽車工業、生物醫學、環境監控、通信領域、軍事應用、微電子產品等民用和軍用諸多領域備受青睞[1—3]。法國權威科技市場研究與分析機構Yole Development于2013年發布的研究報告指出,2013年MEMS的全球市場額約為120億美元,預計2018年將達到230億美元,年增長率為13%[4]。該技術的興起和廣泛應用,帶來微型零件需求量的顯著增大,從而對微型零件的制造成本、效率等提出了更高的要求。傳統的微制造技術在可加工材料種類、制造效率和成本以及微型構件類型等方面存在不同程度的不足,限制了其廣泛應用,這促進了微成形技術的產生和快速發展。微成形技術是采用塑性變形方式制造微型零件的工藝方法,通常定義為成形零件的尺寸或其特征尺寸至少在2個方向上小于1 mm[1]。微成形技術繼承了傳統塑性成形的諸多優點,如成形效率高、材料利用率高、成本低、工藝簡單以及成形零件性能優良和尺寸精度高等,可以采用沖裁、拉深、擠壓、鍛造、模壓和彎曲等多種塑性成形方法,滿足各種復雜形狀微小零件制造需求,具有巨大的優勢和廣泛的應用前景。然而,微成形技術并不是傳統塑性成形工藝的簡單等比例縮小,而是一個嶄新的研究領域。由于存在介觀尺度效應,建立在宏觀連續介質力學基礎上的塑性變形理論不再適用,傳統的塑性成形設備和工藝方法已經不能滿足微成形的需要。近年來,隨著微成形技術研究的不斷深入,介觀尺度材料非均勻性、充填流動性能差以及接觸摩擦力大等問題,對微成形工藝的限制越加明顯。為此,一批新的復合成形工藝如超聲振動、電場、激光等物理場輔助成形,受到了人們的廣泛關注并獲得了快速發展。其中,高頻/超聲振動輔助成形具有降低材料塑性變形抗力、接觸面摩擦力,提升材料塑性變形均勻性,抑制裂紋萌生與擴展等諸多優點,受到學術界和工業界的廣泛重視。目前,高頻/超聲振動輔助成形已經在金屬絲材的拉拔等成形工藝中獲得很好的應用。

文中從體積微成形、箔板微成形以及介觀尺度效應等3個方面對微成形的研究進展進行簡要介紹。在此基礎上,重點綜述超聲振動作用下材料的力學行為、作用機制以及高頻/超聲振動輔助微成形工藝等方面的研究進展,分析超聲振動輔助微成形工藝研究現狀,并對其發展前景進行展望。

1 微成形技術研究現狀

1.1 體積微成形

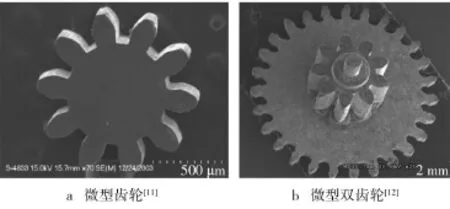

在體積微塑性成形方面,主要進行微齒輪、醫用支架等微型零件的微成形工藝研究。Saotome等人研究了微型雙齒輪閉式模鍛微成形工藝[5]。Yoshida等人采用錐形沖頭增加內部金屬的變形速率,有效提高了手表用微型零件的成形質量[6]。Paldan等人開發了具有可控加熱功能的微成形實驗裝置,用于醫學應用的鋁合金支架等溫鍛造成形[7]。傅銘旺等人采用多步鍛造工藝成形出了非軸對稱的微型零件[8]。李建軍和史鐵林等人研究了Zr基非晶合金微反擠壓、熱模壓工藝,成形出了杯件[9]和微型雙齒輪[10]。筆者提出了浮動式模具成形工藝方法,成形出了高質量微型齒輪等零件,在此基礎上,開發集成形、穿軸和裝配于一體的復合成形工藝,制造出了滿足使用性能要求的微型雙齒輪零件,如圖1所示[11—12]。目前,體積微成形受到微型模具制造困難、介觀尺度材料流動充填性能差以及接觸摩擦大等因素限制,研究進展較緩慢,未來在外加物理場輔助、新材料如非金合金和超細晶等的應用等方向有望獲得更大突破。在應用方面,三維尺寸均十分微小的零件應用范圍還非常有限,而帶有大面積微結構的宏觀尺寸零件應用前景廣闊。

圖1 微型齒輪零件Fig.1 Micro-gears

1.2 箔板微成形

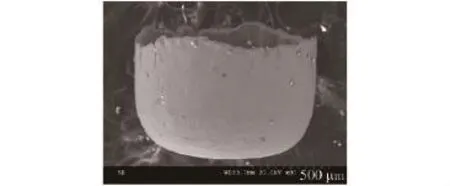

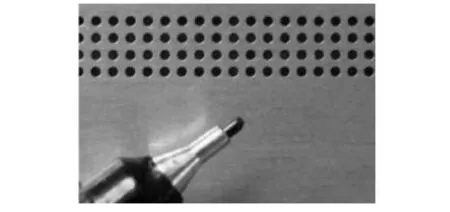

箔板微成形工藝方面,主要開展了箔板微拉深成形、微沖裁成形、微脹形成形以及軟模或無模微成形等工藝的研究。Saotome,Vollertsen,Engel和Boissiere等人研究了微拉深成形工藝,并與宏觀拉深成形進行對比,發現板厚與晶粒尺寸接近時,拉深成形極限降低,微拉深破裂時的沖頭行程明顯減小,現有的破裂準則難以預測,并測繪了壓邊力-極限拉深比曲線圖[14—16]。Hirt等人研制了集沖裁、拉深成形于一體的復合成形模具裝置,解決了微小箔板坯料定位問題[17]。筆者研究了潤滑條件等對箔板微拉深成形的影響,成形出了紫銅、純金等多種材料的微型杯件,如圖2所示[18—19]。在微沖裁成形方面,分為沖孔和落料成形零件2種。Kurimoto和Mori等人,使用SiC纖維沖頭,研究了沖裁次數對沖頭磨損、沖裁質量演變的影響規律,并采用真空吸附系統把薄板吸附到凹模上,提高了模具壽命和沖裁質量,進一步研制了多沖頭模具,開展了陣列微孔沖裁成形研究[20—21]。Rhim等人采用微細電火花加工碳化鎢微沖頭,在銅箔和不銹鋼箔板上成形出了最小直徑為 φ25 μm的微圓孔[22]。筆者使用研制的雙直線電機驅動微沖壓成形設備,實現了陣列微孔的沖裁成形,如圖3所示[23]。在落料成形零件方面,楊明等人成功地沖裁成形出了分度圓直徑為200 μm的微型齒輪件[24]。此外,復雜微流道模具制造難題促進了軟模或無模成形工藝的發展,彭林法、劉艷雄等人以微流道燃料電池雙極板為成形對象,研究了橡皮軟膜成形和液壓成形等工藝;劉會霞、管延錦等人開展了激光驅動飛片微成形、激光箔板彎曲成形等單模或無模成形工藝的研究[25—27]。

圖2 微型杯件[19]Fig.2 Micro-cup

圖3 陣列微孔件[23]Fig.3 Micro-hole array

箔板微成形中模具的微小型腔尺寸、配合間隙等對微型模具的制造和裝配精度提出了更高要求,微型模具容易磨損、壽命不高,材料力學性能和接觸摩擦介觀尺度效應影響更加明顯,這給箔板微型零件的廣泛應用帶來了困難。隨著研究的不斷深入,一些新的技術瓶頸獲得突破,各種物理場助成形、無模或軟模成形以及微型模具在線制造-微成形復合工藝等,將有更快的發展。

1.3 微成形介觀尺度效應

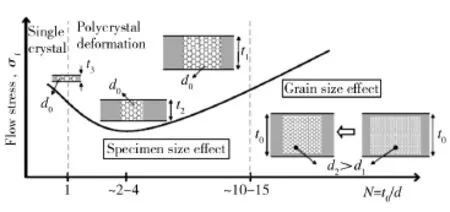

微型構件的尺寸或特征尺寸在介觀尺度,即亞毫米至微米量級,接近或達到晶粒尺寸,該尺度上材料的塑性變形行為明顯區別于宏觀塑性變形規律,出現顯著的尺度效應現象。Geiger[28]、申煜[29]以及筆者[30]等采用鐓粗實驗研究了材料流動應力尺寸效應現象,發現隨著試樣尺寸的減小,材料的流動應力降低,例如當比例因子λ減小到0.1時,材料的流動應力降低20%。Raulea等人通過箔板單向拉伸、彎曲等實驗,發現流動應力隨著試樣尺寸的減小而減小[31]。Geiger等人從自由表面對晶界強化影響角度,構建了表面層模型等,揭示了流動應力尺寸效應產生的機理[32]。然而,隨著坯料幾何尺寸的減小,流動應力并非一直減小。Gau和Ko?等人從板厚/晶粒尺寸角度對這一現象進行了歸納總結,如圖4所示[33—34]。

圖4 試樣尺寸與晶粒尺寸之比N對流動應力的影響Fig.4 Grain vs.specimen size effect on the flow stress as function of N

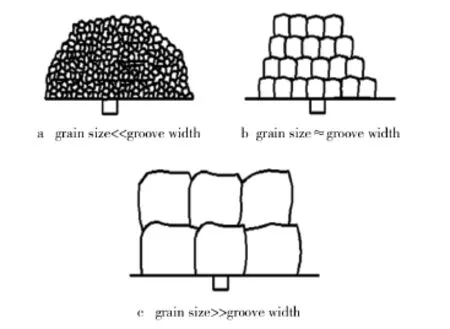

此外,不僅坯料的外形尺寸會對材料塑性變形行為產生顯著影響,而且微小的模具型腔尺寸也會對材料的微成形性能產生明顯影響。筆者采用微模壓實驗,系統研究了晶粒尺寸、型腔尺寸對材料微充填性能的影響,發現當型腔尺寸約為晶粒尺寸2倍時,材料的微充填性能出現最小值,其影響規律如圖5所示[35]。同樣,在微沖裁成形中,發現凸、凹模間隙與晶粒尺寸之比也對微沖裁成形行為有顯著影響[36]。

微成形中,坯料的表面積與體積比增大,摩擦對微成形的影響顯著,摩擦因數隨著試樣尺寸的減小而增大,產生顯著的摩擦尺寸效應現象。筆者研究了U型拉深中的摩擦尺寸效應規律,并將摩擦性能和機械性能均非常優異的類金剛石(DLC)膜用于微拉深成形,顯著提高了極限拉深比、壁厚均勻性能等[37]。

圖5 不同晶粒與槽寬尺寸比的模壓成形模型[36]Fig.5 Deformation model of coining process with various ratio of grain size and groove width

2 高頻/超聲振動對材料力學行為的影響

人們通常將頻率高于人類聽覺極限20 kHz的振動稱為超聲振動,而實際研究和工業應用中,由于受到諸多因素的限制,實際應用的頻率有時達不到這么高,但是同樣會獲得類似超聲振動的效果。為此,對高頻率振動和超聲振動2個方面的研究進展一起進行綜述和分析。

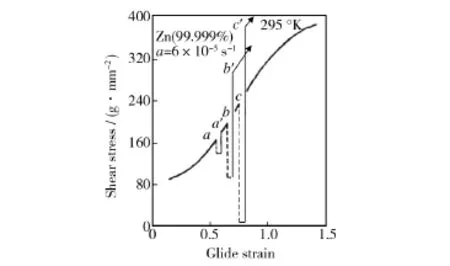

超聲振動對塑性變形影響的研究,可以追溯到1955 年,Blaha 和 Langenecker[38]對鋅單晶拉伸試驗加載超聲振動時,發現了材料的變形力突然減小的“軟化現象”,這種變形力突然降低的現象被稱為軟化效應,也稱為 Blaha效應。Langenecker[39]對鋁單晶進行單向拉伸實驗,加載超聲振動會有明顯的聲波軟化現象,超聲能量對鋁單晶的軟化程度與鋁單晶在高溫下的軟化程度類似。對鋅單晶加載超聲振動然后去除會相應地出現聲波硬化現象,如圖6所示,并且發現聲波軟化程度和硬化程度隨振動幅度的增大而增強。近年來,Hung[40]、鄭金鑫[41]和溫彤[42]等人研究了多種合金材料的超聲振動壓縮變形行為,發現材料的塑性變形抗力降低,振動能量較大時會產生硬化現象,與之前的研究結果一致。

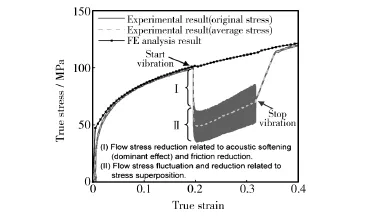

在微型試樣力學性能研究方面,姚喆赫[43]等人開展了介觀尺度高頻振動輔助微鐓粗變形行為研究,發現變形力降低有3個方面的機理:應力疊加、聲波軟化以及摩擦力降低,其中聲波軟化是主因,如圖7所示。Hung等人[44]研究了超聲振動和晶粒尺寸以及試樣尺寸的耦合作用,發現流動應力減小的程度隨著試樣微型化更加明顯,試樣尺寸對流動應力減小量的影響大于晶粒尺寸,這是因為局部變形區域吸收了振動能量,位錯滑移速度增加,這可以剪切帶大變形區域得到證明。

圖6 鋅單晶的聲波硬化現象[39]Fig.6 Acoustic hardening in zinc crystals

圖7 介觀尺度微鐓粗變形實驗與有限元分析真應力-應變曲線對比Fig.7 Comparison of true stress-strain curves of the micro/meso upsetting from experiment and FE analysis

3 高頻/超聲振動的作用機理

高頻/超聲振動的作用機理非常復雜,其作用機理與振動頻率、振幅,材料晶體結構以及材料狀態等多個因素有關,其作用機理還沒有一個成熟的解釋。通常認為,高頻/超聲振動影響金屬塑性成形過程主要有“體積效應”和“表面效應”兩個方面。對于體積效應,通常的解釋有兩個方面:一是靜態應力的疊加,它被看作低振幅、低振動能量密度時降低材料流動應力的主要原因;二是坯料內部微粒產生振動后活性增大、溫度升高,出現與晶體位錯有關的熱致軟化,坯料的動態變形阻力隨之降低,它通常被看作是高振幅、高能量密度時能夠降低材料流動應力的主要原因。“表面效應”宏觀上表現為材料與工具之間的粘滑減少、產品表面質量提高、工具的磨損消耗降低,與振動對變形工具和工件之間的摩擦狀況有關[45]。

3.1 體積效應及理論模型

3.1.1 宏觀解釋及理論模型

宏觀上,對體積效應的解釋主要是應力疊加原理。鄭金鑫等人在探討施加超高頻振動后的金屬塑性變形時,給出了基于非局部理論的本構描述[46—47],并利用冪硬化模型代入所得的本構關系中,得到低碳鋼超高頻振動(20 MHz)下的應力應變曲線,與實驗所得曲線具有比較高的一致性,說明此理論模型具有一定的理論價值及參考價值。另外,何勍[48]等人采用Kircherg公式對應變時間歷程的基本假設,基于應變疊加原理的基本思想,闡述了金屬振動塑性加工平均應力減小的原因,給出了體積效應機理的數學描述,繼而針對振動塑性拉伸給出了一個彈粘塑性模型。蔡改貧[49]等人針對低頻脈沖條件下的金屬成形的體積效應,提出了一維彈塑性本構模型和粘彈塑性本構模型。上述模型主要基于現象學,其適用范圍還不夠大。

3.1.2 微觀機理

如前所述,Langenecker[39]認為在金屬超聲振動輔助成形中存在兩種非線性效應,即聲波軟化和聲波硬化。在施加超聲振動后,金屬的流動應力立即出現降低的現象,即聲波軟化;而在停止振動后,有時會出現材料的流動應力高于靜態成形的現象,使材料發生了硬化,即聲波硬化,是一種殘留硬化。

關于聲波軟化的微觀機理[50],一種理解是,當超聲振動的聲學應力等于金屬材料塑性流動的剪切應力時,由于金屬塑性變形的剪切應力那部分由聲學應力來提供,所以金屬材料變形流動應力就會大幅度降低。另外一種觀點認為[51],超聲振動改變了材料的內部結構,從位錯理論的角度進行分析,認為超聲振動給位錯的遷移和增殖提供了能量,對于硬態材料會降低位錯密度,從而產生聲波軟化現象。

關于聲波硬化,Langenecker[39]在對單晶鋅拉伸過程間歇性加振發現,每次間歇加振停止后其應力回升至靜態拉伸應力曲線之上,并且隨著振動能量密度的增大,其回升位置越高,硬化現象越明顯。這說明,聲波硬化的產生與輸入的超聲振動能量相關。

近來,姚喆赫[52]等人發現聲波軟化效應與振幅(或聲能量密度平方根)成正比,殘留硬化效應受振幅與加載施加影響。為此,基本晶體塑性理論,提出了無量綱應力比例因子,并構建了其與聲能量密度的關系式,用于描述聲波軟化效應;采用S曲線描述實驗中獲得的殘留應力增加與加載時間之間的關系。通過歸一化處理獲得了模型,預測的應力-應變曲線與實驗結果吻合很好。

3.2 表面效應

對于表面效應,一般認為可能有以下幾種原因:1)加工工件與工具之間由于振動而產生瞬間分離;2)摩擦力矢量反向使得在振動周期的部分時間里摩擦力反而有利于變形加工;3)局部熱效應的作用使得局部粘焊現象減少;4)振動改善了加工潤滑條件[53]。以超聲振動輔助擠壓工藝為例,實際擠壓速度為擠壓速度與振動速度之和。如果擠壓速度低于最大振動速度,在一個振動周期內,模具和工件沒有發生接觸或者接觸減少甚至有可能產生間隙,這樣就會使其表面的摩擦力減小[54]。另外,摩擦力的方向隨著模具/工件界面的相對運動方向不斷改變而變化,當摩擦力與擠壓力同向時,摩擦利于成形,促進材料流動[55]。

4 高頻/超聲振動輔助微成形工藝

在傳統塑性成形中,高頻/超聲振動的實現非常困難,因而制約了其應用范圍。目前,高頻/超聲振動在線材拉拔工藝中應用較多。陳維山等人開展了20.445 kHz超聲振動下直徑φ260 μm的不銹鋼拉絲工藝研究,拉拔力均值降低27.9%,顯著提高了工藝穩定性,并采用瞬態力學分析方法進行了拉絲變形數值模擬研究[56]。隨著微成形技術的發展,微成形件尺寸小、功率要求低等特點,使得高頻/超聲振動輔助微成形非常容易實現,受到微成形研究領域學者的高度關注。目前,國內外學者已經在高頻/超聲振動輔助微沖裁、微擠壓、微拉深以及降低摩擦力和提高表面質量等方向開展了深入研究。

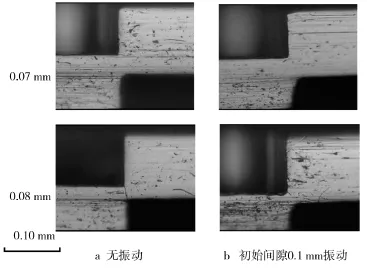

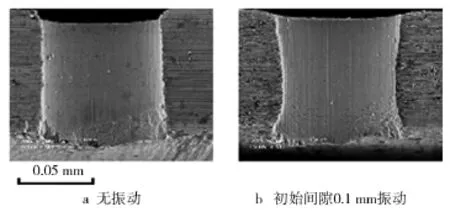

在微沖裁成形方向,Takemasu等人在40 kHz超聲振動下沖裁成形出了直徑φ130 μm的微孔,結果表明,撕裂帶明顯減小甚至消失,斷面質量顯著提高。在對0.1 mm厚的不銹鋼板進行有無超聲振動輔助沖孔研究中發現,沖裁深度為0.07 mm時,兩種情況下的斷裂面均沒有裂紋產生;深度為0.08 mm時,無超聲振動輔助時,裂紋從上、下刃口處產生,并沿著凸、凹模邊緣的連線擴展重合,而當有超聲振動輔助時,在此階段仍無裂紋產生,如圖8所示。通過SEM觀察斷面,發現有無振動時,剪切帶粗糙度都很小;但是無超聲振動時,斷面約有25%的斷裂帶,而在有超聲振動時,有一些淺條紋溝槽散落在出口附近,這些溝槽像是沖裁后期微裂紋產生的跡象,如圖9所示。原因是超聲振動抑制了破壞性裂紋的萌生與擴展[57—58]。Witthauer等人研究了沖裁過程中聲波軟化與硬化的作用規律,發現在高速沖裁時,超聲振動能夠減弱應變率的影響,沖裁力降低可達30%;在低速沖裁中,聲波硬化會產生累積效應,能夠增加其延展性,但對沖裁力的影響很小[59]。筆者也開展了高頻/超聲振動輔助微沖裁研究。在1 kHz高頻振動輔助下,斷面光亮帶比例有所提高,其粗糙度亦降低,并且,該粗糙度隨著振幅的增加而降低[60]。在超聲振動輔助下,最大沖裁力降低5%,沖裁斷面更加平整,粗糙度降低。在進一步的機理研究中發現,超聲振動作用下裂紋萌生較晚,撕裂帶角度較小,導致撕裂帶更加平整[61]。

圖8 半沖裁孔剪切面照片[58]Fig.8 Photographs of sheared surface in half pierced micro-holes

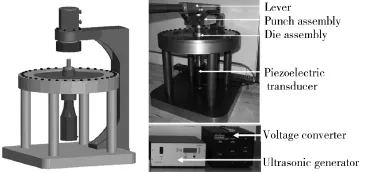

在微擠壓成形方向,Ngaile 和 Bunget[55—62]等設計了超聲振動微擠壓成形系統,如圖10所示,實驗研究了超聲振動對成形載荷和工件表面質量的影響,發現超聲振動使模具/工件表面上產生很高的瞬間相對速度,不易形成粘著摩擦,改善了潤滑條件。同時,摩擦力的方向隨著模具/工件界面的相對運動方向不斷改變而變化,有利于材料流動。在正擠桿-反擠杯的擠壓實驗中發現,在超聲振動輔助情況下杯高要比無振動輔助高20%左右。擠壓過程中溫度的升高是由振動摩擦和塑性變形共同影響的,加載超聲振動后的溫度是傳統工藝生產溫度的5倍。選擇合適的潤滑劑后,超聲振動在微擠壓過程中減小成形力達10%~25%,原因是摩擦力和材料塑性變形抗力的減小。

圖9 半沖裁孔剪切面SEM照片[58]Fig.9 SEM photographs of sheared surface in half pierced microholes

圖10 超聲振動微擠壓系統示意及實物Fig.10 Schematic diagram and photograph of the ultrasonic micro-extrusion system

在微拉深成形方向,黃佑民等人搭建了20kHz超聲振動輔助微拉深模具系統,超聲振動施加到壓邊圈上,研究了振幅、板厚等微拉深成形工藝因素的影響,發現超聲振動能明顯降低沖頭載荷,振幅越大,沖頭載荷越低,最大降幅可達32%。相對于常規拉深,超聲振動輔助拉深有助于增加成形性,改善拉深過程中摩擦行為,并抑制起皺,提高了極限拉深比。比如板厚50,75,100 μm 的箔板,其極限拉深比分別從1.67,1.75,1.83提高至1.83,1.92和2.0;但是,大的振幅如8.6 μm,會導致大的峰值壓邊力,不利于微拉深成形[63—65]。

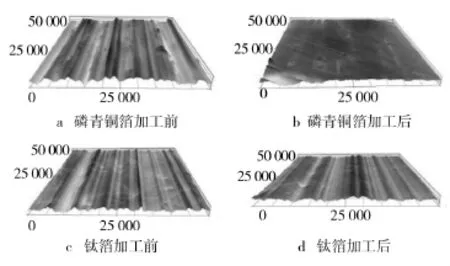

在降低摩擦力和提高表面質量方面,Kumar[66]、吳博達[67]和姚喆赫[43]等人研究發現,超聲振動方向與金屬相對運動方向一致時,降低摩擦力效果最佳;隨著振幅的增加,對摩擦力降低的影響越大,但振幅增大到一定程度后,影響降低;高頻/超聲振動能夠降低接觸面表面粗糙度。楊明[68]等人用振動輔助微鍛壓技術提高金屬箔板表面質量,當施加一定的壓力時,在振動輔助條件下表面粗糙度降低更加明顯。此外,材料類型也對實驗結果產生較大影響,如圖11所示,振動輔助微鍛壓前后,磷青銅表面粗糙度下降75%,而鈦箔僅為6%。原因可能是鈦為密排六方結構,滑移系較少,較難發生位錯滑移變形,而此裝置的能量尚不能產生足夠的能量驅動鈦的滑移而變形。

圖11 高頻振動輔助鐓鍛前后不同箔板的表面形貌(nm)[68]Fig.11 Surface topographies of different foils with vibration-aided micro-forging

5 結論與展望

高頻/超聲振動在材料塑性成形領域,有著顯著的優勢,并受到國內外學者的廣泛關注,在微成形領域,由于容易實現而有更廣闊的應用前景。通過綜述文獻后,可得到以下結論。

1)微成形技術獲得了廣泛關注和快速發展,在體積微成形、箔板微成形以及介觀尺度效應等多個方面均開展了大量而深入的研究。目前,已經成形出多種微型零件,在微電子產品、醫療器械以及其他微系統中獲得了應用。

2)高頻/超聲振動作用下,材料的塑性變形抗力減小、摩擦因數降低,能夠顯著提高材料的塑性成形性能;在一定條件下,也會產生殘留硬化現象。目前,關于高頻/超聲振動作用下材料變形力減小的解釋主要有:應力疊加、聲波軟化和摩擦力降低,其中聲波軟化是主因。

3)高頻/超聲振動已經應用于微擠壓、微沖裁、微拉深等多個微成形工藝中,在降低成形力、提高成形性能和成形件質量等方面表現出了優異的性能,更重要的是能夠實現僅靜態加載無法實現的效果,而且具有易于實現、成本低等優點。

高頻/超聲振動輔助微成形已經取得了很好的效果,并獲得較為廣泛的認可,但是由于受到諸多因素的限制,其作用機理還不是很清楚,理論研究也有待完善。

1)由于存在介觀尺度效應等,傳統的塑性成形理論不能很好地指導微成形工藝研究,急需構建微成形理論體系。目前,微成形工藝主要依靠經驗,雖然國內外學者已經在該方向開展了大量研究,但距離構建完善的理論體系還有一定距離。未來,可基于晶體塑性理論,綜合考慮材料內部尺寸如晶粒尺寸,外部尺寸如坯料尺寸和模具型腔尺寸,構建適合微成形分析的材料本構模型。

2)高頻/超聲振動對材料的作用與頻率、振幅、材料狀態等多種因素相關,對其作用的物理機制還不是很清楚,有待進一步深入研究。現有的解釋和模型大多是在假設或理論分析的基礎上給出的,具有說服力的實驗觀察還很少,變形前后材料的微觀結構觀察與分析有待進一步加強。

3)高頻/超聲振動工具或模具的設計理論有待完善。高頻/超聲振動受工具尺寸、材料、裝配及接觸狀態等諸多因素影響,每一個因素的改變都會對其固有頻率產生較大影響,從而影響其振動效果,需要更系統的設計理論指導。此外,高頻/超聲振動的頻率、振幅等參數控制有一定難度,尤其是在量化控制方面,還比較困難,需要設計更先進的高頻/超聲振動驅動電源和控制器,以實現振動頻率、振幅以及輸入能量等多參數的量化調節與控制,以適應由制造、裝配等差異引起的工具固有頻率的微小變化。

[1]GEIGER M,KLEINER M,ECKSTEIN R.Microforming[J].Annals of the CIRP,2001,50(2):445—462.

[2]VOLLERTSEN F,HU Z,NIEHOFF H S,et al.State of the Art in Micro Forming and Investigations into Micro Deep Drawing[J].Journal of Materials Processing Technology,2004,151:70—79.

[3]WANG Chun-ju,GUO Bin,SHAN De-bin.Friction Related Size-effect in Microforming:a Review[J].Manufacturing Review,2014(1):23.

[4]Yole Development.Status of MEMS Industry,2013.

[5]SAOTOME Y,ITOH A,AMADA S.Superplastic Micro Forming of Double Gear for Milli-machines[C]//WANG Z R.Proceeding of the 4th ICTP.Beijing,China,1993:2000—2005.

[6]YOSHIDA K,UKAZAWA M F,KUBOLD I.FEM Analysis and Experimental on Multistage Forging for Wrist Watch Parts[C]//GEIGER M.Proceeding of the 6th ICTP.Nu-remberg,Bavaria,Germany,1999:901—906.

[7]ARENTOFT M,ERIKSEN S,HANSEN N,et al.Towards the First Generation Micro Bulk Forming System[J].CIRP Annals-Manufacturing Technology,2011,60:335—338.

[8]WANG J L,FU M W,RAN J Q.Analysis and Avoidance of Flow-induced Defects in Meso-forming Process:Simulation and Experiment[J].International Journal of Advanced Manufacturing Technology,2013,68:1551—1564.

[9]WU X,LI J J,ZHENG Z Z,et al.Micro-back-extrusion of a Bulk Metallic Glass[J].Scripta Materialia,2010,63:469—472.

[10]WANG D,SHI T L,PAN J,et al.Finite Element Simulation and Experimental Investigation of Forming Micro-gear with Zr-Cu-Ni-Al Bulk Metallic Glass[J].Journal of Materials Processing Technology,2010,210:684—688.

[11]WANG Chun-ju,SHAN De-bin,GUO Bin,et al.Key Problems in Microforming Processes of Microparts[J].J Mater Sci Technol,2007,23(2):283—288.

[12]SHAN De-bin,XU J,WANG Chun-ju,et al.Hybrid Forging Processes of Micro-Double Gear Using Micro-Forming Technology[J].Int J Adv Manuf Technol,2009,44(3/4):238—243.

[13]SAOTOME Y,YASUDA K,KAGA H.Microdeep Drawability of Very Thin Sheet Steels[J].Journal of Material Processing Technology,2001,113:641—647.

[14]HU Z,VOLLERTSEN F.Fabrication Test for Deep Drawing with Respect to Size Effects[C]//WANG Z R.Proceeding of the 1st Icnft.Harbin,China,2004:153—158.

[15]DIEHL A,VIERZIGMANN U,ENGEL U.Characterisation of the Mechanical Behaviour and the Forming Limits of Metal Foils Using a Pneumatic Bulge Test[J].Int J Mater Form,2009,2:605—608.

[16]BOISSIERE R,VACHER P,BLANDIN J J.Influence of the Punch Geometry and Sample Size on the Deep Drawing Limits in Expansion of an Aluminium Alloy[J].Int J Mater Form,2010,3:135—138.

[17]JUSTINGER H,HIRT G,WITULSKI N.Analysis of Cup Geometry and Temperature Conditions in the Miniaturized Deep Drawing Process[C]//BARIANI P F.Proceeding of the 8th Ictp.Verona,Italy,2005.

[18]WANG Chun-ju,GUO Bin,SHAN De-bin,et al.Experimental Research on Micro-Deep Drawing Processes of Pure Gold Thin Sheet Using Dlc-Coated Female Die[J].Int J Adv Manuf Technol,2013,67:2477—2487.

[19]WANG Chun-ju,GUO Bin,SHAN De-bin,et al.Effect of Tribological Behavior of Dlc Film on Micro-Deep Drawing Processes[J].Trans Nonferrous Met Soc China,2014,24:2877—2882.

[10]KURIMOTO S,HIROTA K,NAKANO Y,et al.Improvement of Ultra-Fine Piercing by Means of Vacuum System[C]//M Kiuchi,H Nishimura.Proceeding of The 7th Ictp.Yokohama,Japan,2002:391—396.

[21]BROOMFIELD M,MORI T,MIKURIYA T,et al.Micro-Hole Multi-Point Punching System Using Punch and Die Made by Edm[J].Journal of Solid Mechanics and Materials Engineering,2009,3(4):710—720.

[22]RHIM S H,SHIN S Y,JOO B Y,et al.Burr Formation during Micro Via-Hole Punching Process of Ceramic and Pet Double Layer Sheet[J].Int J Adv Manuf Technology,2006,30:227—232.

[23]XU J,GUO Bin,SHAN De-bin,et al.Development of A Micro-Forming System for Micro-Punching Process of Micro-Hole Arrays In Brass Foil[J].J Mater Proc Technol,2012,212:2238—2246.

[24]YANG M,NAKANO S,MANVE K,et al.Fabrication of Mems Using Micro Metal Forming Process[C]//WANG Z R.Proceeding of 1st Icnft.Harbin,China,2004:135—140.

[25]PENG L F,LIU D A,HU P,et al.Fabrication of Metallic Bipolar Plates for Proton Exchange Membrane Fuel Cell by Flexible Forming Process-Numerical Simulations and Experiments[J].J Fuel Cell Sci Tech,2010,7:1—9.

[26]LIU Y X,HUA L,LAN J,et al.Studies of the Deformation Styles of the Rubber-Pad Forming Process Used for Manufacturing Metallic Bipolar Plates[J].J Power Sources,2010,195:8177—8184.

[27]LIU H X,WANG H J,SHEN Z B,et al.The Research on Micro-Punching by Laser-Driven Flyer[J].Int J Mach Tool Manu,2012,54-55:18—24.

[28]GEIGER M,MESSNER A,ENGEL U.Production of Microparts:Size Effects in Bulk Metal Forming,Similarity Theory[J].Production Engineering,1997,4(1):55—58.

[29]SHEN Y,YU H P,RUAN X Y,et al.The Test Study of Micro Copper Cylinder Upsetting[C]//WANG Z R,DEAN T A.Proceeding of The 1st Icnft.Harbin,China,2004:165—170.

[30]WANG Chun-ju,GUO Bin,SHAN De-bin,et al.Effects of Specimen Size on Flow Stress of Micro Rod Specimen[J].Trans Nonferrous Met Soc China,2009,19:511—515.

[31]RAULEA L V,GOIJAERTS A M,GOVAERT L E,et al.Size Effects in the Processing of Thin Metal Sheet[J].J Mater Process Tech,2001,115:44—48.

[32]ENGEL U,A MESSNER,M GEIGER.Advanced Concept for the Fe-Simulation of Metal Forming Processer for the Production of Microparts[C]//ALTAN T.Proceeding of the 5th Ictp.Columbus,USA,1996:895—900.

[33]GAU J T,C PRINCIPE,J WANG.An Experimental Study on Size Effects on Flow Stress and Formability of Aluminum and Brass for Microforming.Nvestigation of Size Effects on Material Behavior of Thin Sheet Metals Using Hydraulic Bulge Testing at Micro/Meso-Scales[J].Int J Mach Tool Manu,2008,48:1014—1029.

[34]WANG Chun-ju,SHAN De-bin,ZHOU J,et al.Size Effect of the Cavity Dimension on the Microforming Ability during Coining Process[J].J Mater Process Tech,2007,187—188:256—259.

[35]XU J,GUO Bin,WANG Chun-ju,et al.Blanking Clearance and Grain Size Effects on Micro Deformation Behavior and Fracture in Micro-Blanking of Brass Foil[J].Int J Mach Tool Manu,2012,60:27—34.

[36]WANG Chun-ju,GUO Bin,SHAN De-bin,et al.Tribological Behaviors of Dlc Film Deposited on Female Die Used in Strip Drawing[J].J Mater Process Tech,2013,213:323—329.

[37]BLAHA F,LANGENECKER B.Elongation of Zinc Monocrystals under Ultrasonic Action[J].Die Naturwissenschaften,1955,42(20):556.

[38]LANGENECKER B.Effects of Ultrasound on Deformation Characteristics of Metals[J].Ieee Transactions on Sonics and Ultrasonics,1966,13(1):1—8.

[39]HUNG J C,LIN C C.Investigations on the Material Property Changes of Ultrasonic-Vibration Assisted Aluminum Alloy Upsetting[J].Materials & Design,2013,45:412—420.

[40]鄭金鑫,杜星文,程靳.受超聲激勵韌性金屬的特殊力學行為分析[J].航空學報,2000,21(4):334—337.

ZHENG Jin-xin,DU Xing-wen,CHENG Jin.On the Special Behavior of Ductile Metal Subjected to Ultrasonic Action[J].Acta Aeronautica Et Astronautica Sinica,2000,21(4):334—337.

[41]溫彤,陳霞.超聲振動對輕合金塑性壓縮變形過程的影響[J].機械科學與技術,2013,32(2):221—224.

WEN Tong,CHEN Xia.Effects of the Ultrasonic Vibration on The Plastic Deformation Behavior in the Compression Process of Light Alloys[J].Mechanical Science and Technology for Aerospace Engineering,2013,32(2):221—224.

[42]YAO Z H,KIM G Y,FAIDLEY L A,et al.Effects of Superimposed High-Frequency Vibration on Deformation of Aluminium in Micro/Meso-Scale Upsetting[J].Journal of Materials Processing Technology,2012,212:640—646.

[43]HUNG J C,TSAI Y C.Investigation of the Effects of Ultrasonic Vibration-Assisted Micro-Upsetting on Brass[J].Materials Science and Engineering:A,2013,580:125—132.

[44]溫彤,陳霞.振動塑性加工及其在輕合金成形中的應用[J].模具技術,2009(1):46—49.

WEN Tong,CHEN Xia.Vibration Assisted Plastic Forming and Its Application in the Forming of Light Weight Metal[J].Die and Mould Technology,2009(1):46—49.

[45]鄭金鑫,萬志敏,杜星文,等.超聲波對金屬材料性能影響實驗研究[J].實驗力學,1998,13(4):492—495.

ZHENG Jin-xin,WAN Zhi-min,DU Xing-wen,et al.The Effect of Ultrasonic Waves on Metal Mechanical Behavior[J].Journal of Experimental Mechanics,1998,13(4):492—495.

[46]鄭金鑫,胡浩,程靳.超高頻下材料本構關系探析[J].哈爾濱:哈爾濱工業大學學報,1997,29(1):6—9.

ZHENG Jin-xin,HU Hao,CHENG Jin.The Development of Constitutive Equation of Solid Materials under the Action of Super Frequency Vibration[J].Journal of Harbin Institute of Technology,1997,29(1):6—9.

[47]何勍,聞邦椿.振動拉伸的彈粘塑性模型[J].機械科學與技術,2000,19(3):345—3547.

HE Qiong,WEN Bang-chun.An Elastic-Viscoplastic Model for the Tension under Oscillatory Loading[J].Mechanical Science and Technology,2000,19(3):345—3547.

[48]蔡改貧,劉崢,張輝.低頻脈沖振動條件下金屬成形的體積效應分析[J].鍛壓技術,2008,33(5):155—159.

CAI Gai-pin,LIU Zheng,ZHANG Hui.Volume Effect Analysis of Metal Deformation with Low-Frequency Pulse Vibration[J].Forging & Stamping Techology,2008,33(5):155—159.

[49]郜瑞.高頻激振對Az31鎂合金板材室溫拉深過程的影響[D].重慶:重慶大學,2012:33—34.

GAO Rui.Influence of High Frequency Vibration on Deep Drawing Process of Az31 Sheet at Room Temperature[D].Chongqing:Chongqing University,2012(5):33—34.

[50]魏麗.超聲振動對Az31鎂合金室溫塑性變形過程的影響[D].重慶:重慶大學,2010:31—34.

WEI Li.Influence of Ultrasonic Vibration on Plastic Deformation of Az31 at Room Temperature[D].Chongqing:Chongqing University,2010:31—34.

[51]YAO Z H,KIM G Y,WANG Z H,et al.Acoustic Softening and Residual Hardening in Aluminium:Modeling and Experiments[J].International Journal of Plasticity,2012,39:75—87.

[52]蔡改貧,翁海珊,姜志宏,等.振動拉拔的非局部摩擦問題的近似求解及表面效應初探[J].機械工程學報,2006,42(8):190—194.

CAI Gai-pin,WENG Hai-shan,JIANG Zhi-hong,et al.Non-Local Friction Surface Effect and Approximate Solution of Drawing Deformation with Vibration[J].Chinese Journal of Mechanical Engineering,2006,42(8):190—194.

[53]MOUSAVI S A,FEIZI H,MADOLIAT R.Investigations on the Effects of Ultrasonic Vibrations in the Extrusion Process[J].Journal of Materials Processing Technology,2007,187/188:657—661.

[54]BUNGET C J,NGAILE G.Influence of Ultrasonic Vibration on Micro-Extrusion[J].Ultrasonics,2011,51(5):606—616.

[55]齊海群.超聲振動拉絲相關理論及其實驗研究[D].哈爾濱:哈爾濱工業大學,2009.

QI Hai-qun.Relative Theory and Experimental Research on the Wire Drawing Using Ultrasonic Vibration[D].Harbin:Harbin Institute of Techology,2009.

[56]TAKEMASU T,YAMASAKI S,MIURA H,et al.Piercing Process by Punch Striking Using Ultrasonic Vibration-Trial Construction of Experimental Apparatus and Forming Property of Microholes[J].Journal of Japan Society for Technology of Plasticity,2006,47(548):885—889.

[57]TAKEMASU T,YAMASAKI S,MIURA H,et al.Development of New Piercing System for Micro Holes by Continuous Striking of Punch Using Ultrasonic Vibration[C].Proceeding of the 8th Ictp,2005.

[58]WITTHAUER A T,KIM G Y,FAIDLEY L E,et al.Effects of Acoustic Softening and Hardening in High-Frequency Vibration-Assisted Punching of Aluminium[J].Materials and Manufacturing Processes,2014,29:1184—1189.

[59]皇邵峰.振動輔助紫銅箔板微沖裁工藝研究[D].哈爾濱:哈爾濱工業大學,2013.

HUANG Shao-feng.Investigation on Vibration Assisted Micro-Blanking Using Pure Copper Foil[D].Harbin:Harbin Institute of Technology,2013.

[60]張博.超聲振動輔助紫銅箔板塑性變形行為與微沖裁機理研究[D].哈爾濱:哈爾濱工業大學,2014.

ZHANG Bo.Investigation on Ultrasonic Vibration Assisted Plastic Deformation Behaviours and Micro-Blanking Mechanism Using Pure Copper Foil[D].Harbin:Harbin Institute of Technology,2014.

[61]BUNGET C J.Microforming and Ultrasonic Forming[D].North Carolina State University,2006.

[62]楊植雅.超音波振動對微引伸成形之影響[D].臺灣科技大學,2010:90—95.

YANG Zhi-ya.The Influence of Ultrasonic Vibration on Micro Drawing Process[D].Taiwan University of Science and Technology,2010:90—95.

[63]張堯閔.尺寸效應與超聲輔助于微金屬箔成形制程之研究[D].臺灣科技大學,2011.

ZHANG Yao-min.The Study of Size Effect and Ultrasonic Assisted in Micro Foil Forming Processes[D].Taiwan University of Science and Technology,2011.

[64]HUANG Y M,WU Y S,HUANG J Y.The Influence of Ultrasonic Vibration-Assisted Micro-Deep Drawing Process[J].Int J Adv Manuf Technol,2014,71:1455—1461.

[65]KUMAR V C,HUTCHINGS M.Reduction of the Sliding Friction of Metals by the Application of Longitudinal or Transverse Ultrasonic Vibration[J].Tribology International,2004,37(10):833—840.

[66]吳博達,常穎,楊志剛,等.超聲振動減摩性能的實驗研究及理論分析[J].中國機械工程,2004,15(9):813.

WU Bo-da,CHANG Ying,YANG Zhi-gang,et al.Experiment Study and Theory Analysis on Anti-Friction Capability of Ultrasonic Vibration[J].China Mechanical Engineering,2004,15(9):813.

[67]BAI Y,YANG M.Investigation on Mechanism of Metal Foil Surface Finishing with Vibration-Assisted Micro-Forging[J].Journal of Materials Processing Technology,2013,213:330—336.

[68]BAI Y,NISHIKAWA K,YANG M.Metal Surface Modification with Vibration-Aided Micro-Forging[J].Materials Transactions,2012,53(3):489—494.