陶瓷粉末微注射成形脫脂與燒結機理相關研究

盧振,蔣少松,張凱鋒

(哈爾濱工業大學,哈爾濱 150001)

隨著微細加工技術的不斷拓展與完善[1—10],微注射成形憑借自身優勢將成為重要技術之一。然而,作為一門新興的微/納制造技術,其對成形材料、工藝過程及設備等方面都提出了新的要求[11—15],許多現有的成熟的理論和技術不再適用。其中,亞微米尺度下粉末微注射成形坯體脫脂和燒結機理尚未明確,這使得該技術成形陶瓷微結構時難以實現在尺度上的跨越,限制了其應用范圍,亟需對亞微米尺度下坯體的脫脂和燒結進行系統和深入地研究,以促進微注射成形技術的快速發展,同時為陶瓷亞微米級結構提供一種快速、低成本、批量化的制造技術。

1 微注射成形陶瓷亞微米級結構

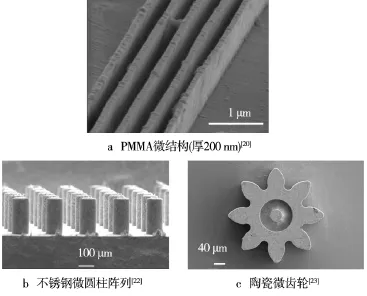

微注射成形可快速批量化制備形狀復雜的聚合物、金屬及陶瓷微結構。目前,國內外對微注射成形進行了一些研究,如 Xie[16],Xu[17]等人分別研究了聚合物在寬400 μm和350 μm流道中的填充和流變特性,Su[18]等人分析了邊長100 μm 的方形型腔的填充情況,筆者[19]通過微注射成形獲得了直徑60 μm 的聚丙烯微圓柱,Liou[20]等人明確了寬 0.1 ~ 10 μm 的聚合物結構的成形性能(如圖1a所示)。Yin[21]等人制備了直徑小于1 mm的金屬微齒輪,Li[22]等人制得了直徑100 μm的金屬微圓柱(如圖1b所示),Piotter[23]等人制得了外廓直徑275 μm 的陶瓷微齒輪(如圖1c所示)。總體看,制品局部結構尺寸已由微米級減小至亞微米或納米級,如光學透鏡的納米突起,DNA細胞處理所需納米探針,微流控芯片上的微/納米流道等[24—25]。然而,微注射成形亞微米或納米級結構多為聚合物材料,陶瓷或金屬最小結構尺寸仍停留在微米級。在一些領域聚合物難以滿足要求,而陶瓷在高溫強度、硬度、耐磨、耐蝕等方面均有明顯優勢,如利用陶瓷材料制作微流控芯片,其使用壽命將顯著增加,高溫消毒處理也將更方便。因此,陶瓷亞微米級結構是微注射成形技術未來的重要發展方向之一,亟需開展系統研究。

圖1 微注射成形制品Fig.1 Micro injection molded parts

粉末微注射成形是微注射成形的一種典型工藝,可制造微型金屬或陶瓷零件[26—27],該工藝包括喂料制備、注射成形、脫脂和燒結4個工藝階段[28]。由于制品尺寸及粉末粒徑的顯著減小,零件比表面積明顯增加,給各工藝階段帶來了顯著影響。如粉末粒徑是影響喂料流變特性的一個關鍵因素,納米粉末的使用將改變喂料的流變特性,加之模具流道及型腔尺寸的減小,使得粉末微注射成形過程中喂料熔體的充模流動行為更加復雜。Xie[29]等人對超細粉末喂料流變特性進行了研究;Wang[30]等人分析了模具尺寸對喂料流變特性的影響。以上研究為亞微米級結構生坯的注射成形提供了科學依據。然而,對于陶瓷粉末微注射成形亞微米級結構,現有理論難以有效指導脫脂和燒結生產實踐,難以保證其高效的成形質量。

2 亞微米尺度下的脫脂機制

在脫脂方面,制品尺寸的不斷減小引起了一系列新的問題,如Yu[31]等人采用50 nm的陶瓷粉末制備了直徑1 mm的微型齒輪,最小齒寬73 μm,研究發現一些傳統的脫脂方法及工藝參數已不再適用。而亞微米級尺度下的脫脂將更加困難,這是由于脫脂過程包含多種物理化學現象,如粘結劑的熔融、蒸發、熱分解,液態或氣態物質通過內部連通孔隙傳輸到坯塊表面并被外部氣氛帶走,不同物理化學現象由不同的動力學或熱力學因素控制。隨著制品局部結構尺寸的不斷減小,零件比表面積不斷增加,當尺寸減小至亞微米級時,物質在坯料內部的傳輸路徑也將發生明顯變化,傳統的對不同脫脂階段的定義已不再適用。坯體脫脂速率與脫脂時間等關鍵參數的確定,逐漸由制品壁厚控制向表面控制過渡,因此,亞微米級結構的脫脂將在一個全新的傳輸機制下進行。

此外,脫脂的另一關鍵因素是脫脂過程的保形,坯料在脫脂過程中的保形力主要有毛細引力、范德華力和靜電力,其作用力與粉末粒徑及零件尺寸密切相關,因此,針對亞微米級結構脫脂過程中的保形力開展研究至關重要。不同階段脫脂坯的強度可以反映粉末間作用力的變化,但傳統力學測量儀器難以滿足要求。目前,原子力探針在微納構件力學性能的測試上已獲應用,如Namazu[32]等人利用原子力探針對二氧化硅納米線進行了彎曲測試。本項目擬將原子力探針應用于亞微米級脫脂坯的強度測試,有望揭示脫脂過程中亞微米級結構顆粒間作用力的變化規律。

3 亞微米尺度下的燒結機理

脫脂坯的燒結是決定制品顯微組織和力學性能的關鍵環節。研究表明,隨著零件尺寸的不斷減小,晶粒長大行為及坯料致密化機理將發生改變。如Liu[33]等人對直徑 60 ~90 μm 的金屬微圓柱進行了燒結,發現與大尺寸基體相比,微結構部分具有更大的晶粒和更高的密度。隨著制品尺寸減小至亞微米級時,脫脂坯體表面顆粒分數明顯增加,相應的其表面開孔及燒結后期內部閉孔所占比率將發生顯著變化。而現有理論表明,燒結過程中材料表層中的原子或空位流量高于內部,更易產生表面擴散,因此,表面顆粒分數的改變必將對亞微米級結構的致密化過程產生顯著影響。另外,由于納米粉末具有大量的晶界和很高的表面活性,燒結驅動力非常大,所以對于亞微米級結構來說,控制其晶粒長大愈加困難,因此,陶瓷粉末微注射成形亞微米級結構的燒結必將具有新的理論內涵,掌握其基礎理論有助于實現致密化過程中晶粒尺寸的有效控制。

另外,隨著零件尺寸的減小,其對缺陷的敏感性逐漸增加,對于亞微米級結構尤為突出。如常規零件中的微孔、微裂紋等缺陷尺寸或許已超出了亞微米級,所以,如何對亞微米級結構燒結過程中可能出現的缺陷進行有效控制,是決定制品質量的重要問題。如Auhorn[34]等人對氧化鋯微型試樣進行了彎曲測試,分析認為導致微結構失效的關鍵因素為近表面的孔洞、邊角效應以及微裂紋,而這些缺陷通常是在燒結過程中產生的。

4 陶瓷亞微米級結構力學行為

燒結后亞微米級結構的力學性能也是微注射成形必須考慮的問題。陶瓷材料的固有脆性阻礙了其應用進程。納米粉末的引入及缺陷的消除有助于改善其力學性能。另外,纖維或晶須的斷裂強度已接近固體材料的理論強度。如石英纖維的斷裂強度為24.1 GPa,并且纖維越細其強度越高,表現出明顯的“尺度效應”。亞微米級結構的尺寸已接近甚至小于纖維或晶須直徑,而另一方面,其燒結后的微觀缺陷卻是不確定因素,所以亞微米級結構將表現出怎樣的力學性能需深入研究。近來Nieh[35]對納米壓痕儀進行了改進,對非晶微型試樣進行了納米壓縮,如圖2所示。該研究為亞微米級結構力學行為的研究提供了可借鑒的技術手段。

圖2 納米壓縮后的非晶圓柱[35]Fig.2 Amorphous pillar tested by Nano-compression

基于以上關鍵問題,針對陶瓷粉末微注射成形亞微米陣列開展研究,在系統分析亞微米陣列脫脂和燒結過程中尺度效應的基礎上,探索亞微米尺度下的脫脂和燒結機理,揭示脫脂過程的保形、燒結過程中致密化和晶粒長大、脫脂和燒結中微觀缺陷等的關鍵控制因素,研究對于制定適合于亞微米級結構的脫脂和燒結制度,提高制品質量,推動微注射成形技術在陶瓷亞微米級結構制備中的應用,具有理論意義和實用價值。

[1]WANG X,YONG Y M,FAN P,et al.Flow Regime Transition for Cocurrent Gas-liquid Flow in Micro-channels[J].Chem Eng Sci,2012,69(1):578—586.

[2]YANG D,XU Z,LIU C,et al.Experimental Study on the Surface Characteristics of Polymer Melts[J].Colloid Sourface A,2010,367:174—180.

[3]LIAO W B,HU J M,ZHANG Y.Micro Forming and Deformation Behaviors of Zr(50.5)Cu(27.45)Al(9)Amorphous Wires[J].Intermetallics,2012,20(1):82—86.

[4]WANG Y,XU Z Y,HUI H,et al.Measurement of Material Mechanical Properties in Microforming[C].Proceedings of SPIE—the International Society for Optical Engineering,2006,6149:61493G1—5.

[5]ZHANG C L,MEI D Q,CHEN Z C.Fyzzy Generalized Predictive Control of Microvibration for a Micro-manufacturing Platform[C].Proceedings of the American Control Conference,2003:3690—3695.

[6]ZHENG C,SUN S,JI Z,et al.Effect of Laser Energy on the Deformation Behavior in Microscale Laser Bulge Forming[J].Appl Surf F,2010,257(5):1589—1595.

[7]HE J J,LI N,TANG N,et al.The Precision Replication of a Microchannel Mould by Hot-embossing a Zr-based Bulk Metallic Glass[J].Intermetallics,2012,21(1):50—55.

[8]LI H Z,DONG X H,WANG Q A,et al.Determination of Material Intrinsic Length and Strain Gradient Hardening in Microbending Process[J].Int J Solides Struct,2011,48(1):163—174.

[9]ZENG P,LU Y J,LEI L P,et al.Experimental Study of Local Micro-forming for Bi-HTS[J].AIP Conference Proceedings,2010,1252:565—570.

[10]XU Z Y,XIAO K,WANG Y,et al.Location of the Micro Manipulator Based on Color Recognition Micro Images-art.no672415[J].SPIE,2007,6724:72415—72415.

[11]FANG L,WEI M,SHANG Y R,et al.Surface Morphology Alignment of Block Copolymers Induced by Injection Molding[J].Polymer,2009,50(24):5837—5845.

[12]WANG J A,XIE P C,YANG W M,et al.Online Pressure-Volume-Temperature Measurements Of Polypropylene Using A Testing Mold To Simulate The Injection-Molding Process[J].J Appl Polym Sci,2010,118(1):200—208.

[13]YAN Z,SHEN K Z,ZHANG J.The Effect of Vibration Injection Molding on Mechanical Properties of Polyolefin Parts[J].J Appl Polym Sci,2004,91(3):1514—1518.

[14]YU T M,ZHUANG J,WANG M J,et al.Experiments And Numerical Simulation of Micro Gears in Micro Injection Molding[J].Proceedings of Current Development in Abrasive Technology,2006:338—343.

[15]CAO W,SHEN C Y,ZHANG C J,et al.Computing Flow-induced Stresses of Injection Molding Based on the Phan-Thien-Tanner Model[J].Arch Appl Mech,2008,78(5):363—377.

[16]XIE L,GERHARD Ziegmann,JIANG B Y.Reinforcement of Micro Injection Molded Weld Line Strength with Ultrasonic Oscillation[J].Microsyst Technol,2010,16:399—404.

[17]XU B,WANG M J,YU T M,et al.Viscous Dissipation Influencing Viscosity of Polymer Melt in Micro Channels[J].J Mech Sci Technol,2010,24(7):1417—1423.

[18]YU C S,JATAN S,LIN L W.Implementation and Analysis of Polymeric Microstructure Replication by Micro Injection Molding[J].J Micromech Microeng,2004,14:415—422.

[19]LU Zhen,ZHANG Kai-feng.Crystal Distribution and Molecule Orientation of Micro Injection Molded Polypropylene Microstructured Parts[J].Polym Eng Sci,2009,49(8):1661—1665.

[20]LIOU A C,CHEN R H.Injection Molding of Polymer Micro and Sub-micron Structures with High Aspect Ratios[J].Int J Adv Manuf Technol,2006,28:1097—1104.

[21]YiN H Q,QU X H,JIA C C.Fabrication of Micro Gear Wheels by Micropowder Injection Molding[J].J Univ Sci Technol B,2008,15(4):480—483.

[22]LI S G,FU G,READING I,et al.Dimensional Variation in Production of High-aspect-ratio micro-pillars Array by Micro Powder Injection Molding[J].Appl Phys A,2007,89(3):257—267.

[23]MULLER T,PIOTTER V,PLEWA K,et al.Ceramic Micro Parts Produced by Micro Injection Molding:Latest Developments[J].Microsyst Technol,2010,16:1419—1423.

[24]KALIMA V,PIETARINEN J,SIITONEN S,et al.Transparent Thermoplastics:Replication of Diffractive Optical Elements Using Micro-injection Molding[J].Opt Mater,2007,30:285—291.

[25]AYDIN D,SCHWIEDER M,LOUBAN I,et al.Micro-nanostructured Protein Arrays:a Tool for Geometrically Controlled Ligand Presentation[J].Small,2009,5(9):1014—1018.

[26]MENG J H,LOH N H,FU G,et al.Micro Powder Injection Moulding of Alumina Micro-Channel Part[J].J Eur Ceram Soc,2011,31(6):1049—1056.

[27]LIU B S,FAN X X,CHENG Z Q.Phase Behaviors in Biphase Simulation of Powder Segregation in Metal Injection Molding[J].Journal of Southwest Jiaotong University(English Edition),2006,14(4):363—371.

[28]HU Y H,LI Y M,HE H,et al.Preparation and Mechanical Properties of Inconel718 Alloy by Metal Injection Molding[J].Rare Metal Mat Eng,2010,39(5):775—780.

[29]XIE Z P,LUO J S,WANG X,et al.The Effect of Organic Vehicle on the Injection Molding of Ultra-Fine Zirconia Powders[J].Mater Des,2005,26:9—82.

[30]WANG Q,YIN H Q,QU X H,et al.Effects of Mold Dimensions on Rheological of Feedstock in Micro Powder Injection Molding[J].Powder Technol,2009,193(1):15—19.

[31]YU P C,LI Q F,FUH JYH,et al.Micro Injection Molding of Micro Gear Using Nano-sized Zirconia Powder[J].Microsyst Technol,2009,15(3):401—406.

[32]NAMAZU T,ISONO Y.Quasi-static Bending Test of Nanoscale SiO2Wire at Intermediate Temperatures Using AFM-based Technique[J].Sensor Actuat A-Phys,2003,104(1):78—85.

[33]LIU L,LOH N H,TAY B Y,et al.Investigation of Finalstage Sintering of Various Microsize Structures Prepared by Micro Powder Injection Molding[J].Appl Phys A,2011,103:1145—1151.

[34]AUHORN M,KASANICKA B,BECK T,et al.Mechanical Strength and Microstructure of Stabilor-G and ZrO2Microspecimens[J].Microsyst Technol,2006,12:713—716.

[35]SONG S X,JANG J S C,HUANG J C,et al.Inhomogeneous to Homogeneous Transition in an Au-based Metallic Glass and Its Deformation Maps[J].Intermetallics,2010,18:702—709.