退火點(diǎn)對(duì)復(fù)印機(jī)燈絲繞制性能的影響

繆 兵,隋明俠,鄒 曉,李石其

(自貢硬質(zhì)合金有限責(zé)任公司成都分公司,四川成都610100)

退火點(diǎn)對(duì)復(fù)印機(jī)燈絲繞制性能的影響

繆 兵,隋明俠,鄒 曉,李石其

(自貢硬質(zhì)合金有限責(zé)任公司成都分公司,四川成都610100)

研究了以?0.39mm鎢絲為原料,在相同的拉絲溫度、變形程度和變形速度的前提下,按不同退火點(diǎn)生產(chǎn)出相同規(guī)格的鎢絲,對(duì)比分析了退火對(duì)鎢絲直徑的影響程度,比較了鎢絲在強(qiáng)度和繞絲性能上的差異,分析了強(qiáng)度與繞絲性能之間的關(guān)系,提出了針對(duì)復(fù)印機(jī)燈絲的一種新的生產(chǎn)工藝,并且通過(guò)客戶(hù)的使用驗(yàn)證了這種工藝的有效性。

鎢絲;直徑;退火點(diǎn);復(fù)印機(jī);繞制性能;強(qiáng)度

1 引言

鎢具有體心立方晶體結(jié)構(gòu),在金屬中熔點(diǎn)最高(3 410℃±20℃)、熱膨脹系數(shù)最小(2027℃時(shí)為72.6×10-7cm/cm/1℃),加之蒸氣壓小(3 007℃時(shí)為10-3Pa),因此是理想的電光源材料。以鎢絲為光源的鹵素?zé)舭凑帐褂锰攸c(diǎn)可分為照明用鹵素?zé)艉蜔嵩从名u素?zé)魞深?lèi)。照明用鹵素?zé)魪?qiáng)調(diào)的是照度、光通量、壽命,如汽車(chē)燈。熱源用鹵素?zé)魪?qiáng)調(diào)的是壽命、加熱均勻性,復(fù)印機(jī)燈就是一種熱源用鹵素?zé)簟?fù)印機(jī)燈以鎢絲作為發(fā)熱體,其作用是給復(fù)印的文字、圖形快速加熱定稿。因其工作時(shí)一直處于閃-滅狀態(tài),燈絲反復(fù)受到拉應(yīng)力和壓應(yīng)力作用,為了保證燈絲的使用壽命,要求鎢絲具有很高的純度、均勻適當(dāng)?shù)慕Y(jié)晶組織和良好的機(jī)械性能。同時(shí)為了保證加熱的均勻性,要求鎢絲具有很好的直徑均勻性。用傳統(tǒng)方法生產(chǎn)的鎢絲制成燈絲后,在使用壽命和加熱均勻性上都能滿(mǎn)足客戶(hù)要求,但是在檢測(cè)繞制性能時(shí)會(huì)出現(xiàn)大量不合格產(chǎn)品,經(jīng)過(guò)統(tǒng)計(jì)分析發(fā)現(xiàn),鎢絲繞制不合格與鎢絲的強(qiáng)度有一定關(guān)系。鎢絲作為熱源用鹵素?zé)舻年P(guān)鍵材料,在可預(yù)見(jiàn)的未來(lái)還難以被其它材料代替,因此研究鎢絲強(qiáng)度對(duì)燈絲繞制性能的影響,從而提高燈絲繞制合格率,對(duì)于降低生產(chǎn)成本、減少鎢資源浪費(fèi)有著重要意義。為了保證燈絲的使用壽命和加熱均勻性,在進(jìn)行工藝改進(jìn)來(lái)提高燈絲繞制合格率時(shí),必須要注意不能影響到鎢絲直徑的均勻性和燈絲再結(jié)晶后的金相組織。本實(shí)驗(yàn)的重點(diǎn)是研究不同退火點(diǎn)生產(chǎn)鎢絲的性能,通過(guò)對(duì)鎢絲直徑變化觀(guān)察,鎢絲強(qiáng)度和繞制拉伸結(jié)果之間關(guān)系的分析,為復(fù)印機(jī)燈用鎢絲的生產(chǎn)提供了一種新的工藝路線(xiàn)。

2 實(shí)驗(yàn)方案

2.1 實(shí)驗(yàn)原料

選用同一粉末批號(hào)、相同工藝生產(chǎn)的?0.39mm鎢絲,鎢絲化學(xué)成分和物理性能要求符合國(guó)標(biāo)GB/T23272-2009要求。為了保證原料的一致性,選擇原料時(shí)特別要求鎢絲需要經(jīng)過(guò)渦流探傷檢測(cè),在規(guī)定參數(shù)下,裂紋點(diǎn)數(shù)小于2點(diǎn)/100米,鎢絲抗拉強(qiáng)度在2 000N/mm2~2 300N/mm2之間。

2.2 實(shí)驗(yàn)設(shè)備

氣大八模拉絲機(jī),氣加熱鎢絲退火爐。

2.3 實(shí)驗(yàn)工藝設(shè)計(jì)

采用退火點(diǎn)不同,而拉絲溫度、變形速度和變形程度相同的工藝路線(xiàn),生產(chǎn)出相同規(guī)格鎢絲成品,測(cè)量其強(qiáng)度和直徑的情況并比較其繞絲性能差異。

方案1:目前大多數(shù)公司使用傳統(tǒng)工藝,用?0.39mm鎢絲作為原料,直接經(jīng)過(guò)多模拉絲拉至半成品鎢絲,經(jīng)過(guò)電解清洗成白鎢絲。

方案2:在?0.39mm增加在線(xiàn)退火,退火后再按方案1多模拉絲拉至半成品鎢絲,經(jīng)過(guò)電解清洗成白鎢絲。

方案3:按方案1直接經(jīng)過(guò)多模拉絲拉至半成品鎢絲,用氣加熱鎢絲退火爐經(jīng)過(guò)退火處理,退火溫度1 200℃±50℃,然后經(jīng)過(guò)電解清洗成白鎢絲。

3 實(shí)驗(yàn)結(jié)果與分析

3.1 退火對(duì)直徑變化的影響

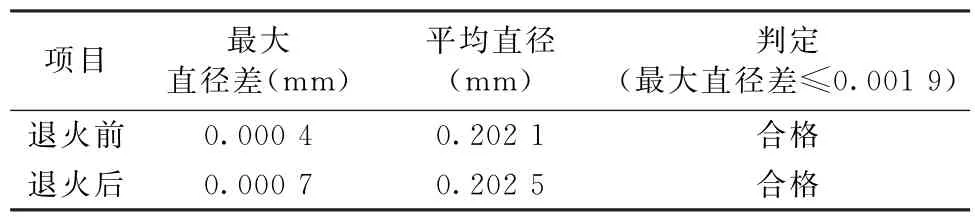

方案1和方案2的鎢絲產(chǎn)品尺寸受成品模具和加工工藝控制,而方案3拉絲后還需要進(jìn)行退火處理,因此需要分析退火處理前后鎢絲尺寸的變化情況。鎢絲在退火前后分別用激光測(cè)徑儀進(jìn)行直徑檢測(cè)(見(jiàn)圖1和表1),檢測(cè)結(jié)果顯示空退前平均直徑0.202 1mm,極差0.000 4mm;空退后平均直徑0.202 5mm,極差0.000 7mm。從檢測(cè)結(jié)果看,直徑有微小變化,但基本可以保證在控制范圍內(nèi)。空退后平均直徑有微小增加,通過(guò)顯微鏡觀(guān)察發(fā)現(xiàn)鎢絲表層石墨乳在變得疏松、粗糙,表明鎢絲直徑的微小增加可能與表層石墨乳受熱后變得疏松膨脹有關(guān)。

表1 退火前后直徑測(cè)試統(tǒng)計(jì)表

3.2 不同工藝方案與鎢絲強(qiáng)度之間的關(guān)系

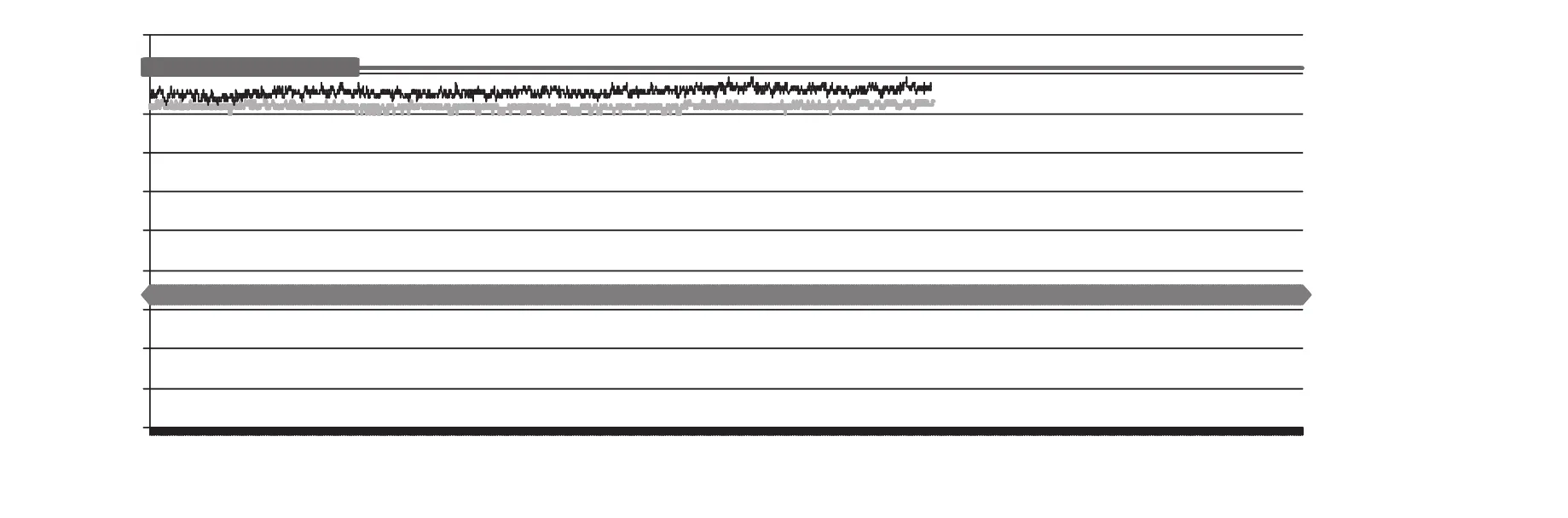

對(duì)鎢絲進(jìn)行強(qiáng)度檢測(cè),發(fā)現(xiàn)不同方案生產(chǎn)出來(lái)的相同規(guī)格鎢絲強(qiáng)度不同,從方案1、方案2到方案3,鎢絲產(chǎn)品強(qiáng)度分布呈現(xiàn)出逐漸遞減的趨勢(shì),方案3是拉絲后進(jìn)行了單獨(dú)退火處理的鎢絲,強(qiáng)度降低非常明顯。

3.3 不同工藝方案鎢絲繞制性能差異

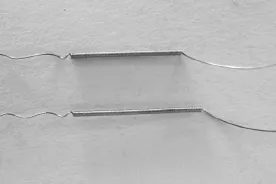

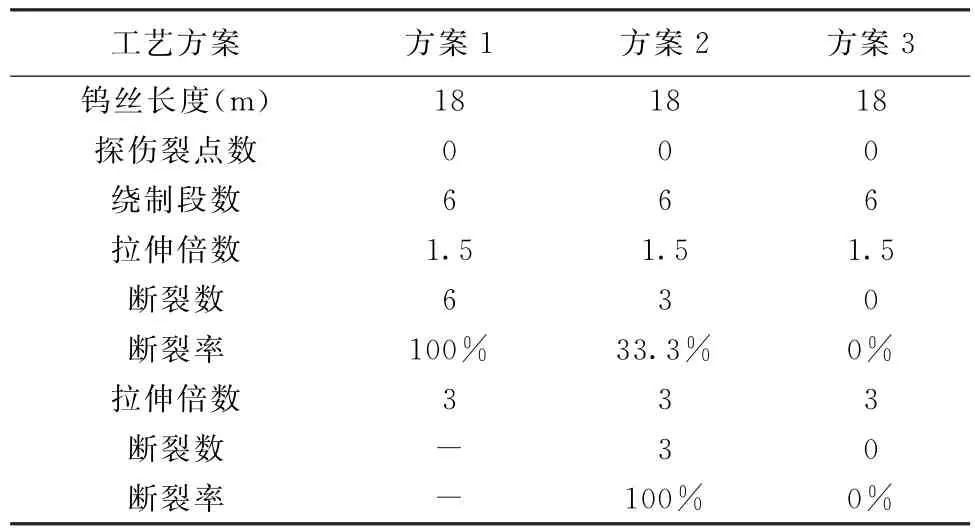

將不同工藝生產(chǎn)的鎢絲進(jìn)行繞制拉伸檢驗(yàn),按照客戶(hù)提供的檢驗(yàn)方法,在規(guī)定的芯線(xiàn)直徑下密繞50圈,然后拉伸,觀(guān)察拉伸倍數(shù)和拉伸斷口情況。

圖1 退火前后激光測(cè)徑數(shù)據(jù)統(tǒng)計(jì)圖

圖2 不同工藝生產(chǎn)的相同規(guī)格鎢絲強(qiáng)度分布圖

圖3 繞制好的鎢絲線(xiàn)圈

圖4 拉伸后的鎢絲線(xiàn)圈

圖5 拉伸斷裂的鎢絲斷口

鎢絲繞制開(kāi)裂與鎢絲本身存在的裂點(diǎn)也有關(guān)系,為了消除裂點(diǎn)的影響,保證實(shí)驗(yàn)結(jié)果的準(zhǔn)確性,我們?cè)谶M(jìn)行繞制拉伸實(shí)驗(yàn)前,先進(jìn)行了探傷檢查,選擇沒(méi)有裂點(diǎn)的鎢絲進(jìn)行繞制實(shí)驗(yàn)。繞制拉伸實(shí)驗(yàn)結(jié)果見(jiàn)表2。

表2 繞制拉伸實(shí)驗(yàn)統(tǒng)計(jì)表

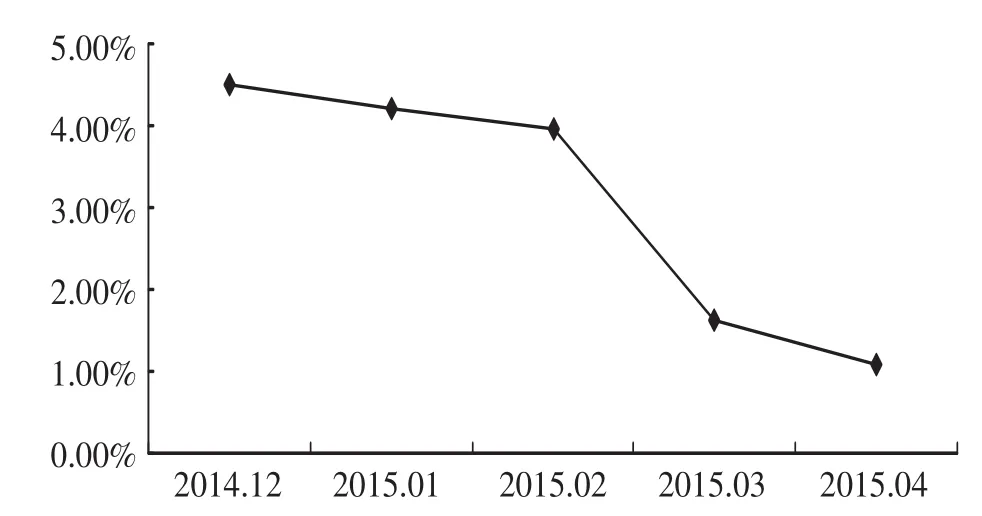

從圖2的強(qiáng)度分布和表2統(tǒng)計(jì)的繞制拉伸斷裂情況分析,強(qiáng)度越大的鎢絲,繞制后拉伸越容易發(fā)生斷裂。從圖5的鎢絲斷口分析,斷口呈現(xiàn)出鎢絲沿晶界開(kāi)裂的現(xiàn)象。根據(jù)鎢鉬絲加工原理分析,加工態(tài)的鎢絲存在著較大的內(nèi)應(yīng)力,在拉絲加工過(guò)程中,由于鎢絲在700℃~900℃下發(fā)生拉伸變形,變形溫度處于塑脆轉(zhuǎn)變溫度之上,內(nèi)應(yīng)力得到消除,因此不會(huì)觀(guān)察到材料開(kāi)裂現(xiàn)象。而在室溫繞制過(guò)程中,鎢絲變形時(shí)溫度低,而且受到45度方向的剪切力作用,因此在內(nèi)應(yīng)力和剪切力的雙重作用下容易出現(xiàn)開(kāi)裂現(xiàn)象。拉絲完成后進(jìn)行一次退火處理,可以有效消除內(nèi)應(yīng)力,從鎢絲力學(xué)性能上的直觀(guān)表現(xiàn)就是鎢絲強(qiáng)度值的降低,內(nèi)應(yīng)力消除后,鎢絲在室溫下的加工性能明顯改善,因此表現(xiàn)出繞制拉伸性能的改善。圖6統(tǒng)計(jì)了5個(gè)月的繞絲檢測(cè)不合格率的情況,可以看出,在3月份開(kāi)始采用方案3工藝后,繞制不合格率明顯下降。

圖6 2014年12月-2015年4月繞制不合格率統(tǒng)計(jì)圖

3.4 使用效果評(píng)價(jià)

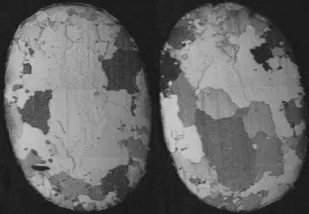

方案1、方案2、方案3生產(chǎn)的鎢絲,客戶(hù)做成燈絲并經(jīng)過(guò)高溫點(diǎn)燈后進(jìn)行晶相分析,從金相觀(guān)察看(如圖7、圖8、圖9),方案1、方案2和方案3的金相沒(méi)有明顯差異,均屬于合格范圍,點(diǎn)燈壽命實(shí)驗(yàn)結(jié)果也表明,用方案3生產(chǎn)的鎢絲制成的燈絲,壽命和加熱均勻性沒(méi)有降低。

圖7 方案1燈絲金相

圖8 方案2燈絲金相

圖9 方案3燈絲金相

4 結(jié)論

(1)通過(guò)加工前在?0.39mm退火和加工后退火均可以降低鎢絲強(qiáng)度,但加工后退火鎢絲強(qiáng)度降低更加明顯。

(2)進(jìn)行退火處理后的鎢絲直徑與退火前相比存在微小差異,這種差異是由于表層石墨乳的變化造成的,對(duì)鎢絲質(zhì)量沒(méi)有明顯影響。

(3)退火后鎢絲殘余應(yīng)力得到消除,繞制性能明顯改善。

(4)經(jīng)過(guò)驗(yàn)證,退火處理后的鎢絲在客戶(hù)使用時(shí)不會(huì)引起負(fù)面的晶相組織變化。

(5)用方案3替代傳統(tǒng)的方案1生產(chǎn)復(fù)印機(jī)燈用鎢絲,可以明顯降低鎢絲不合格率。

[1] 羅振中,王典才.鎢鉬技術(shù)手冊(cè)[M].自貢硬質(zhì)合金有限責(zé)公司資料,2011.

[2] 白淑文,等.鎢鉬絲壓力加工原理[M].輕工業(yè)出版社,1984.

[3] 張國(guó)欽.鎢絲裂紋的產(chǎn)生及控制[D].東北大學(xué)碩士學(xué)位論文,2007.

Annealing Point of Photocopiers Filament Wound Affect Performance

MIAO Bing,SUI Ming-xia,ZOU Xiao,LI Shi-qi

(Zigong Cemented Carbide Corp.,Ltd.Chengdu 610100,Sichuan China)

The tungsten wire with?0.39mm as raw materials in the same premise spinning temperature,deformation degree and strain rate,at different annealing point to produce the same size tungsten wire,analyzed the effect of annealing on the diameter of the tungsten wire degree, compared the differences in the intensity and tungsten wire around performance,analyzes the relationship between the strength and wound Performance,and proposed a new production process for copiers filament,and validated by the customer's use of such the effectiveness of the process. Key words:tungsten wire;diameter;annealing point;copier performance;strength

TB331 TG146

:B

1001-5108(2015)04-0062-05

繆兵,工程師,主要從事粉末冶金及壓力加工技術(shù)等方面的工作。