重軌鋼夾雜物生產過程中的變化行為分析研究

陳 雄,張學偉,李揚洲

(1.攀枝花鋼釩有限公司提釩煉鋼廠,四川攀枝花617000; 2.北京科技大學冶金與生態工程學院,北京100083)

重軌鋼夾雜物生產過程中的變化行為分析研究

陳 雄1,張學偉1,李揚洲2

(1.攀枝花鋼釩有限公司提釩煉鋼廠,四川攀枝花617000; 2.北京科技大學冶金與生態工程學院,北京100083)

通過對“轉爐冶煉→出鋼無鋁脫氧、增碳→LF精煉→RH真空脫氣→大方坯連鑄→軋制”工藝流程生產重軌鋼各工藝環節系統取樣,采用元素化學分析,掃描電鏡-能譜分析和小樣電解等方法,研究了煉鋼流程中的夾雜物化學成分、形貌和尺寸的變化。結果表明:主要夾雜物是CaO -MgO-Al2O3-SiO2復合夾雜物,經過LF的加熱、RH的真空處理,鋼渣充分接觸和夾雜物的改性,部分夾雜物的化學成分落在1 500℃以內的低熔點液相區;夾雜物尺寸從轉爐30μm到RH真空處理后的5μm,再到中間包8.5μm有先減小后增加的趨勢,經過RH真空處理后,大尺寸夾雜去除效果較好,大部分在1μm~10μm之間,沒有發現超大型夾雜(>100μm),說明RH去除大型夾雜效果明顯。

夾雜物;化學成分;演變規律;尺寸

1 引言

高速重軌鋼是一種高純凈度、高強度、高韌性、細珠光體鋼,對非金屬夾雜物的控制有著較高的要求,非金屬夾雜物的控制是高速重軌鋼生產中的重點與難點。以B類夾雜Al2O3為主的脆性夾雜是引起鋼疲勞裂紋的主要原因,因此,重軌的生產多采用無鋁脫氧[1,2],從根源上杜絕產生Al2O3夾雜物。但大尺寸長條狀MnS也可作為裂紋的起點,在應力作用下首先于硫化物與基體的交界處形成裂紋源,隨著載荷的增加,裂紋沿著條帶狀MnS夾雜物逐漸擴大[3]。因此當重軌鋼中出現微裂紋時,大尺寸硫化物的增加必然導致裂紋沿著硫化物迅速擴展。所以,研究和控制重軌鋼中MnS夾雜的形態和分布也日益重要。

2 研究內容及檢驗方法

重軌鋼轉爐出鋼時采用硅鈣鋇預脫氧,及硅錳復合終脫氧工藝,在現行工藝條件下,研究生產過程鋼中夾雜的演變規律[4-7],特別是復合夾雜物,以便提出針對性的對策,優化工藝參數,提高產品質量。對該包次最后一爐進行取樣分析,具體取樣方案是:對脫碳轉爐脫氧合金化后,LF進站前,LF處理出站后,RH進站前,RH真空處理出站后和在中間包內間隔10min各取出試樣,將取出的試樣切成20mm×20mm×20mm的方塊,經磨制和拋光后,使用掃描電鏡-能譜觀察定性夾雜物的化學成分和尺寸大小,因取出的試樣立即用水冷卻,故不考慮MnS析出夾雜物;采用非水溶液小樣電解法對中間包取出的試樣進行提取分析,其實驗過程是:加工試樣→磨拋→電解→超聲波清洗→淘洗→烘干→檢測[8-9]。

3 實驗檢驗結果及分析

3.1 鋼水化學成分

該試驗爐次的化學成分變化分析見表1,脫碳轉爐采用高拉碳法,然后使用無煙煤增碳,轉爐出鋼采用無鋁脫氧,采用硅鈣鋇預脫氧、硅錳復合終脫氧劑,LF精煉進行成分微調,鋼水中磷經過轉爐吹氧造渣脫磷后,含量穩定在180ppm。

表1 該取樣分析爐次的鋼水化學成分(ω)(%)

3.2 硫含量變化

針對本爐次全流程取樣,進行成分檢測,從冶煉工序中硫含量變化可以看出(如圖1),鋼軌的[S]含量只有從680ppm經過鐵水預處理降到70ppm,提釩轉爐增加了69ppm,到139ppm,說明鐵水扒渣不理想,在提釩轉爐內回硫較嚴重,增加將近一倍;脫碳轉爐出鋼[S]含量為151ppm;經過LF造渣[S]從151ppm降到110ppm,脫硫率為27%; RH階段[S]含量穩定在100ppm;中間包[S]含量100ppm;因此,最終[S]含量主要由轉爐出鋼[S]含量決定。

圖1 冶煉各工序中硫含量變化情況

3.3 夾雜物類型變化

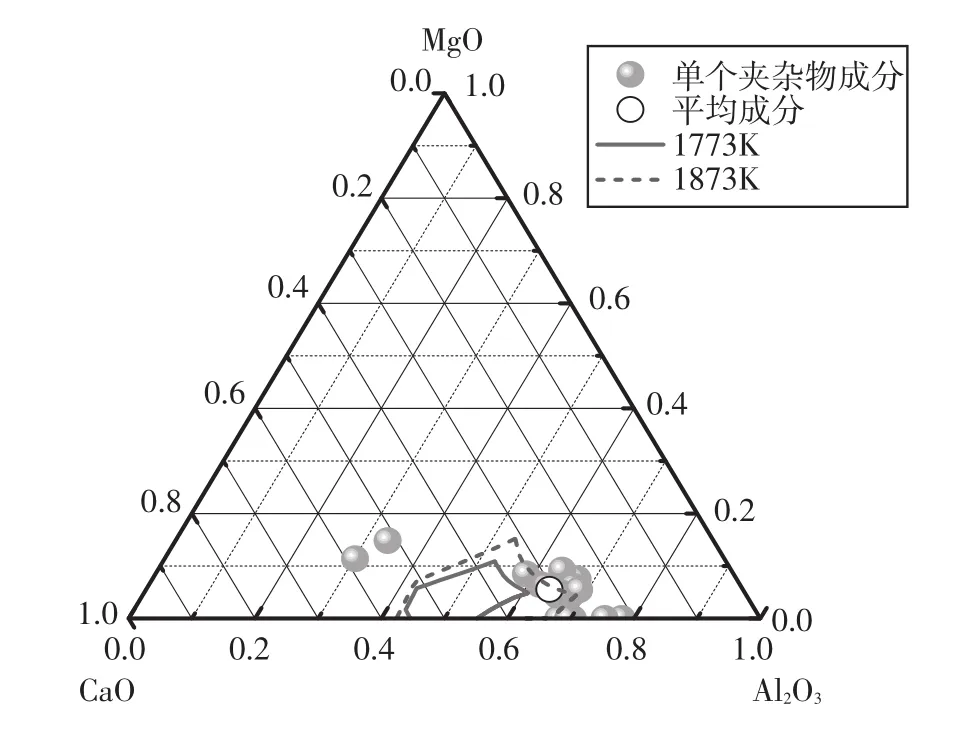

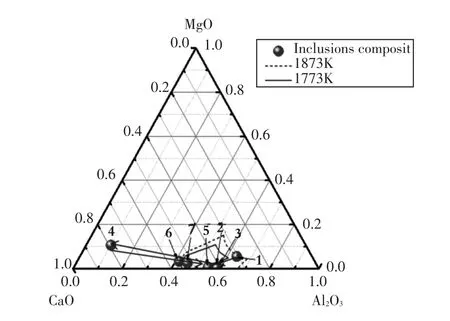

對夾雜物的化學成分進行統計分析,觀察到CaO-MgO-Al2O3-SiO2系復合夾雜物最多,將其放到三元系相圖中,觀察是否在低熔點區域,如圖2~圖4,其它工序的夾雜物分布情況不再一一復述,將各工序的夾雜物平均成分放到三元相圖中,觀察夾雜物的演變規律,如圖5~圖7。

由圖可以看出,轉爐出鋼脫氧合金化(無鋁脫氧,采用硅鈣鋇預脫氧、硅錳復合終脫氧劑)后的夾雜物CaO-Al2O3-SiO2系在1 500℃的低熔點區上部,主要原因是采用硅脫氧,SiO2含量很高,大部分夾雜物為球形; MnO-Al2O3-SiO2系部分在1 500℃的低熔點區,主要原因是錳脫氧弱于硅脫氧,而此時鋼水中Mn O含量在15%以內。CaOMg O-Al2O3系大部分在1 500℃的低熔點區的右側,主要原因是鋼中Mg O含量很低,小于10%,但CaO含量提高到50%,大部分夾雜物為球形。

圖2 CaO-Al2O3-SiO2系夾雜物成分投影

圖3 MnO-Al2O3-SiO2系夾雜物成分投影

圖4 Mg O-CaO-Al2O3系夾雜物成分投影

圖5 CaO-Al2O3-SiO2系夾雜物平均成分投影

圖6 Mn O-Al2O3-SiO2系夾雜物平均成分投影

圖7 Mg O-CaO-Al2O3系夾雜物平均成分投影

從整個過程的夾雜物演變情況看,有如下幾個特點:CaO-Al2O3-SiO2系一直在1 500℃的低熔點區內及周圍變化,且Al2O3含量較高,其來源是合金帶入或者鋼包渣線層侵蝕嚴重造成。Mn O-Al2O3-SiO2系隨著Mn O含量而變化,當Mn O含量達到15%以上時,該系夾雜成分分散在1 500℃的低熔點區之內。CaO-MgO-Al2O3系從1、2和3的1 500℃的低熔點區到4點高熔點區,最后再次回到1 500℃的低熔點區,該系夾雜成分變化在RH階段劇烈,說明RH階段攪拌能力強,渣鋼反應充分,夾雜物改性較為成功。表2是各工序主要夾雜物的類型,發現主要是CaO-Al2O3-SiO2-MgO系的復合夾雜物。

表2 各工序主要夾雜物類型

3.4 夾雜物尺寸變化

圖8是各工序夾雜物的尺寸變化情況,鋼水從轉爐到中間包過程,鋼中夾雜物尺寸呈現減小趨勢,在中間包內尺寸略有增大,原因是夾雜物在中間包內聚集、長大、上浮和發生二次氧化。

3.5 夾雜物形貌

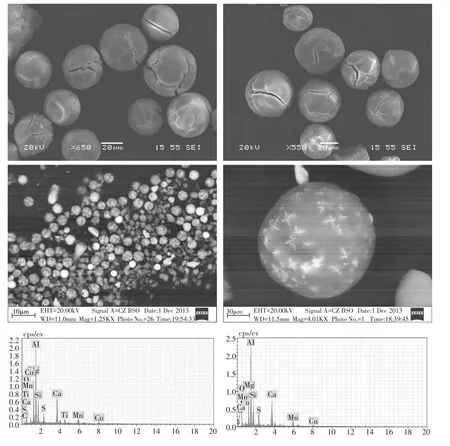

3.5.1 各工序取出試樣中的夾雜物二維形貌(見圖9)

3.5.2 夾雜物的三維形貌(見圖10)

圖8 各工序夾雜物的尺寸變化情況

(a)轉爐出鋼脫氧合金化后

(b)LF進站前

(c)LF出站后

(d)RH進站前

(e)RH出站后

圖9 各工序夾雜物二維形貌

圖10 中間包內夾雜物三維形貌與能譜

4 結論

(1)本研究生產的重軌鋼主要夾雜物是CaO-Mg O-Al2O3-SiO2系復合夾雜物,轉爐出鋼脫氧合金化:無鋁脫氧,采用硅鈣鋇預脫氧、硅錳復合終脫氧劑。CaO-Al2O3-SiO2系夾雜物在1 500℃的低熔點區上部, MnO-Al2O3-SiO2系部分在1 500℃的低熔點區,大部分夾雜物為球形。

(2)從夾雜物演變規律分析,CaOAl2O3-SiO2系一直在1 500℃的低熔點區內及周圍變化,且Al2O3含量較高,其來源可能是合金帶入或者鋼包渣線層侵蝕嚴重。MnO-Al2O3-SiO2系隨著MnO含量而變化,當MnO含量達到15%以上時,該系夾雜成分分散在1 500℃的低熔點區之內。CaO -Mg O-Al2O3系從1 500℃的低熔點區到高熔點區,最后再次回到1 500℃的低熔點區,該系夾雜成分變化在RH階段劇烈,說明RH階段攪拌能力強,渣鋼反應充分。

(3)從流程取樣分析看出,經過LF的加熱、RH的真空處理,鋼渣充分接觸和夾雜物的改性,部分夾雜物的成分落在1 500℃以下的液相區;經過RH真空處理后,大尺寸夾雜去除效果較好,沒有發現超大型夾雜(>100μm),說明RH去除大型夾雜效果明顯。

[1] 單麟天.重軌鋼中的夾雜物與脫氧制度[J].鋼鐵,1997(5):81-84.

[2] 吳偉,劉瀏,李峻.重軌鋼無鋁脫氧工藝的研究[J].鋼鐵,2007(3):33-36.

[3] 齊江華,吳杰,索進平,等.百米高速重軌鋼中大型MnS夾雜的形成原因[J].鋼鐵研究, 2011(3):22-24.

[4] 陳超,侯海濱,成國光,等.脫磷鐵水-110t AOD-LF-CC-熱軋流程304不銹鋼中夾雜物的演變[J].特殊鋼,2013(1):41-44.

[5] 杜曉建.W20B鋼在BAr-CC過程中的非金屬夾雜物演變分析[D].武漢科技大學,2006.

[6] 黃健,閔義,姜茂發,等.IF鋼生產過程非金屬夾雜物的演變行為[J].東北大學學報(自然科學版),2013(3):368-372.

[7] 楊作宏,鄒明,馬明勝.BOF-LF-CSP工藝生產SPHC鋼的夾雜物演變[J].鋼鐵研究學報,2013(3):23-29,53.

[8] Fang Keming,Ni Ruiming.Research on determination of the rare-earth content in metal phases of steel[J].Metallurgical Transactions A,1986,17(2):315-323.

[9] Ryo Inoue,Rika Kimura,Shigeru Ueda, Hideaki Suito.Applicability of Nonaqueous Electrolytes for Electrolytic Extraction of Inclusion Particles Containing Zr,Ti,and Ce [J].ISIJ International,2013,53(11):1906 -1912.

Behavior Analysis of Inclusions in Heavy Rali Steel Sampling From the Whole Production Procee in Pangzhihua

CHEN Xiong1,ZHANG Xue-wei1,LI Yang-zhou2

(1.Panzhihua Iron and Steel Co.,Sichuan 617000;2.School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing,100083)

Chemical element analysis,SEM-EDS analysis and small sample electrolysis were adopted to study the changes of chemical composition,morphology and size of inclusions sampling from the whole production process of heavy rail steel-“BOF steelmaking→Al-free deoxidation and adding-carbon→LF refining→RH vacuum degassing→bloom casting→rolling”.The results show that CaO-Mg O-Al2O3-SiO2composite inclusions are principal,and after the LF heating,RH vacuum treatment,fully contacting with slags and modification of inclusions,the chemical composition from part inclusions is located in low melting liquid phase area within 1500℃,the size of inclusions from 30μm in BOF,5μm after RH,to 8.5μm in tundish is inclined to increase at first and then decrease.The large inclusions are eliminated efficiently by RH vacuum treatment,leaving the size of inclusions 1μm~10μm and without large inclusions(>100μm),which illustrates the measurable performance of RH to the Removal of inclusions.

inclusions;chemical composition;evolution law;size

TG142.13

:A

1001-5108(2015)03-0001-07

陳雄,工程師,主要從事連鑄工藝方面的工作。