一種超規格螺旋槽的高效加工工藝研究

李春剛,田輝

(海裝西安局,陜西 西安 723200 )

一種超規格螺旋槽的高效加工工藝研究

李春剛,田輝

(海裝西安局,陜西 西安 723200 )

摘要:隨著航空技術的不斷發展,對結構件進行螺旋槽加工的尺寸要求不斷提高,傳統的螺旋槽加工采用車削工藝進行,螺旋槽尺寸均較寬。超窄及超深螺旋槽的加工受刀具限制,不能采用車削加工方法,只能采用一種新型的加工方式來實現。針對一種新型的超窄及超深螺旋槽加工工藝進行探索,通過對S45數控坐標磨床的高速主軸銑削工藝來實現超窄螺旋槽的加工工藝研究,實現零件超規格螺旋槽的加工。

關鍵詞:螺旋槽;高速銑削加工;新工藝

Research on Processing Technology with High Efficiency of Non-Standard Spiral Groove

LI Chungang, TIAN Hui

(Navy Facilities Xi’an Bureau, Xi’an 723200,China)

Abstract:As constant development of aviation technology, dimension requirements of spiral groove processing for structural parts are improving. But in the traditional spiral groove processing, the machining and milling process is performed and the dimension of the spiral groove is wider, so that the tooling is restricted in super narrow and deep spiral grooves, and it can not be used to perform machining and milling processing and a new processing method is adopted. This article discusses its process according to the characteristics of new super narrow and super deep spiral groove to realize non-standard spiral groove processing and researches on the super narrow spiral groove processing to perform the milling processing with high-speed spindle axes in S45 NC coordinate grinding machine.

Keywords:spiral groove; high-speed milling processing; new process

0引言

機械行業中具有彈性功能的產品種類繁多,這類產品可實現某些特殊功能,例如各類彈簧、彈性軸、放松墊等。這些產品的加工方法也多種多樣[1],但每次新產品的研制都會遇到不同程度的困難,圖1所示零件為某型號飛機起落架核心零件彈性中心軸,該零件加工有較大難度。文中結合產品研制攻關的技術成果,介紹其螺旋槽高效加工的方法,可供同類零件加工參考。

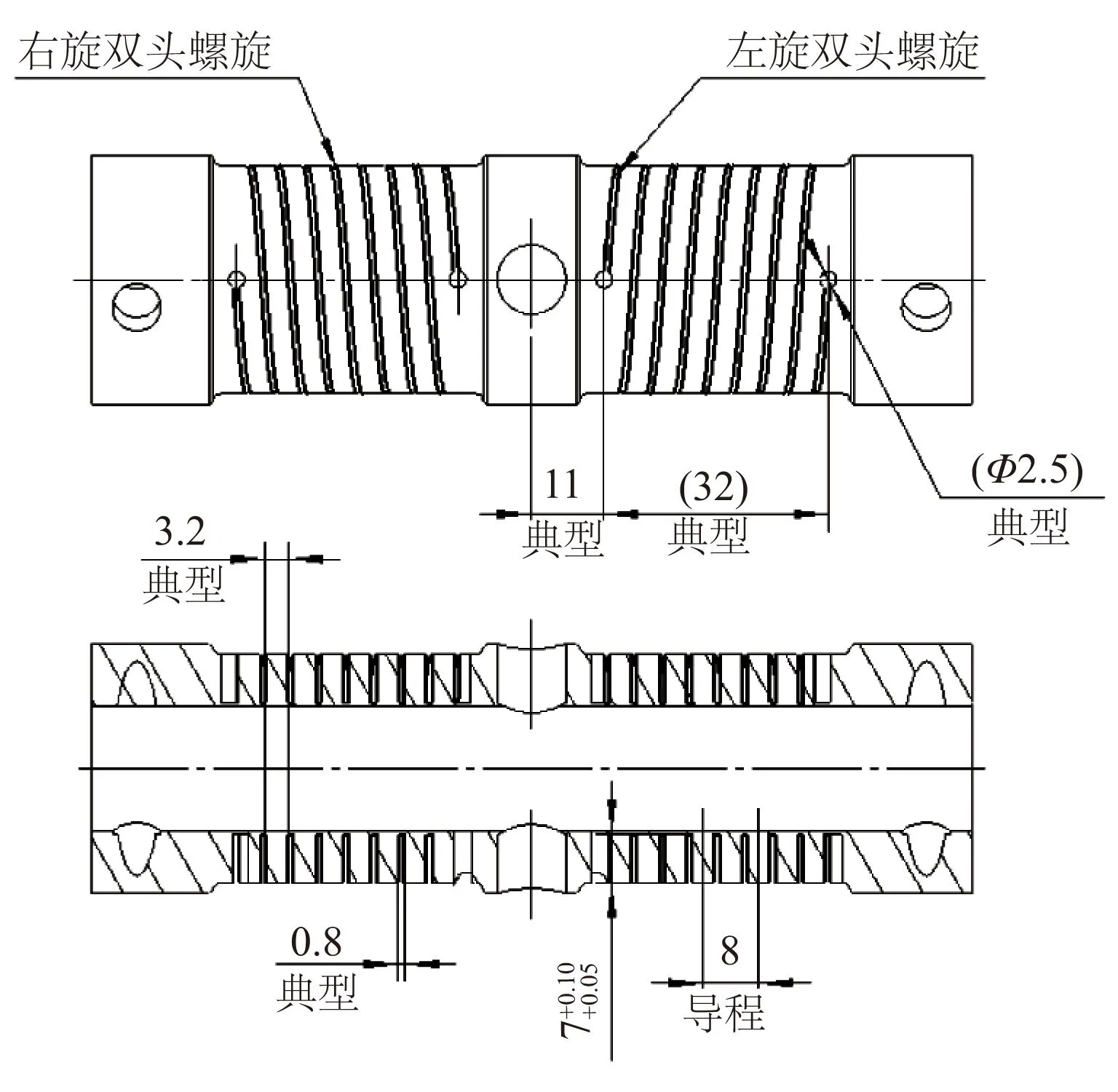

圖1 彈性軸

1結構分析

該零件左右兩端為雙頭螺旋槽,最大直徑D36mm,長度127mm,單條螺旋槽長度32mm,導程為8mm,槽寬0.8mm,槽深7mm。材料為一種新研結構鋼。由于螺旋槽承擔一些重要功能,技術要求高,加工時需要綜合考慮熱處理變形、加工變形、零件燒傷控制以及被加工零件各項機械性能要求,采取特種加工如電火花、線切割、水切割等均無法滿足要求,最終仍需要通過機械加工方式實現,但要確定合理的切削方式以及所需的刀具、設備以及切削參數等關鍵技術問題[2]。

2切削試驗

2.1材料特性

該零件材料為含碳、鉻、鉬強化元素的鐵-鈷-鎳的超高強度高合金耐蝕鋼,抗拉強度可達到2000MPa以上、屈服強度大于1620MPa、延伸率大于10%、斷面收縮率大于55%、斷裂韌度大于110MPa但該材料粘性高,不易斷屑,切削加工非常困難[3-5]。

圖2 零件螺旋槽尺寸圖

2.2試驗方案

方案一:借鑒Y8飛機產品某矩形截面彈簧的加工經驗,設計工藝流程為熱前粗車外圓→銑螺旋槽首尾落刀孔→熱處理→鏜基準孔→車削螺旋槽……如圖2所示。投放試驗件,通過試驗件加工,在車削螺旋槽時,由于切削力較大,零件在車完單條螺旋槽后變形嚴重,無法滿足圖樣要求,圖3所示車削加工后槽寬為2.0mm,且在貫通時零件扭曲變形,無法保證圖樣要求。

圖3 試驗件車削加工圖

方案二:根據前期試驗分析,要保證最終產品品質,控制變形,一方面選擇合理的刀具,另一方面考慮切削三要素控制。為此,要選擇高速切削設備,降低切削力,提高產品加工的穩定性。

a) 機床及工件

數控磨床如圖4所示;功率:18kW;轉速:電動磨頭轉速為4500-80000r/min;冷卻:乳化液;穩定性:良好。

圖4 S45數控坐標磨床

b) 刀具及切削參數

以銑削方式進行試驗,選擇D0.8mm,有效切削刃長4mm和8mm兩種規格銑刀,如圖5所示。參數為轉速24000r/min,吃刀深度0.05mm,進給量300mm/min;在用8mm長銑刀加工時刀具轉速及進刀量不變,進給量180mm/min,刀具進給量適當降低,主要從延長刀具使用壽命考慮。

圖5 加工刀具實物圖

c) 工藝流程設計

工序流程如下:

1)熱前車工粗加工外圓、內孔,為防止零件銑螺旋槽后熱處理發生較大變形,在加工內孔時直徑留4mm余量;

2)加工中心制銑刀落刀孔;

3)數控磨床進行螺旋槽銑削,并且在銑螺旋槽時深度方向銑7mm深,與內孔不接通,加工工藝圖如圖6所示。

圖6 螺旋槽加工工藝圖

4)加工完成后熱處理→修基準→磨削外圓→鏜內孔→磨內孔,完成加工。加工完成實物如圖7。

圖7 產品實物圖

d) 程序設計

考慮到S45分度頭角度最大極限為360°,程序設計過程中采取了主程序調用子程序的方法來控制加工圈數

和導程[4],主程序調用子程序的次數即為程序加工的圈數,子程序中X的增量值為程序加工螺旋槽的導程,通過優化程序實現了螺旋槽的高效加工[5]。

3結語

通過對刀具、設備以及加工參數和程序的優化設計,利用成型合金銑刀分段高速銑削高效加工的新工藝和現場大量試驗,實現了螺旋槽超窄超深槽的加工。

參考文獻:

[1] 成大先. 機械設計手冊[M]. 北京:化學工業出版社, 2008.

[2] 張維紀. 金屬切削原理及刀具[M]. 杭州:浙江大學出版社, 1990 .

[3] 陳海舟. 數控銑削加工宏程序及應用實例[M]. 北京:機械工業出版社, 2007.

[4] 劉江濤, 陳仁越, 謝龍漢. UG NX6中文版數控加工視屏精講[M]. 北京:人民郵電出版社, 2009,12.

[5] 詹才浩. CATIA V5數控加工教程[M]. 北京:清華大學出版社, 2009.

收稿日期:2014-01-13

中圖分類號:TG54

文獻標志碼:B

文章編號:1671-5276(2015)04-0042-02

作者簡介:李春剛(1983-),男,四川達縣人,工程師,學士,主要從事質量監督工作。