客車車架虛擬裝配路徑規(guī)劃

曹本龍,陳昆山

(江蘇大學 汽車與交通工程學院,江蘇 鎮(zhèn)江 212013)

客車車架虛擬裝配路徑規(guī)劃

曹本龍,陳昆山

(江蘇大學 汽車與交通工程學院,江蘇 鎮(zhèn)江 212013)

摘要:以CATIA為平臺,進行某商用客車車架的虛擬裝配路徑規(guī)劃,并完成裝配路徑規(guī)劃干涉檢查與仿真,驗證了所規(guī)劃路徑的可行性。與傳統(tǒng)的裝配設計相比,虛擬裝配技術滿足并行工程的要求,實現(xiàn)產(chǎn)品可裝配性的設計,及時發(fā)現(xiàn)產(chǎn)品設計中的問題,提高裝配質量和裝配效率,降低裝配成本。

關鍵詞:客車車架;虛擬裝配路徑規(guī)劃;虛擬裝配路徑規(guī)劃仿真

Research on Virtual Assembly Path Planning of Bus Frame

CAO Benlong, CHEN Kunshan

(School of Automobile and Traffic Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:Based on CATIA, the assembly path planning of a commercial bus frame is studied. Also, interference detection and assembly simulation are done to verify the feasibility of this assembly path planning on CATIA. Compared with conventional assembly design, virtual assembly technology is qualified for concurrent engineering and suitable for product assembly and design and it is easier to detect problems of product design in time, so that the assembling quality and efficiency are improved and its cost is reduced.

Keywords:bus frame; assembly path planning; assembly path planning simulation

0引言

車架是汽車的主要承載部件,其設計和裝配過程歷來受國內(nèi)外各大汽車廠商重視。隨著計算機應用在產(chǎn)品設計中的發(fā)展,新產(chǎn)品的開發(fā)步驟與開發(fā)過程發(fā)生了巨大的變化。以計算機技術、仿真技術和信息技術為支撐的虛擬產(chǎn)品設計,使新產(chǎn)品開發(fā)流程向著數(shù)字化、集成化的方向發(fā)展。車架虛擬裝配的路徑規(guī)劃是汽車虛擬裝配技術研究領域的重要組成部分,涉及到較多內(nèi)容,牽涉到豐富的知識面,是檢驗虛擬產(chǎn)品是否可拆卸或可裝配的重要依據(jù)[1]。

現(xiàn)在研究某商用客車車架虛擬裝配中的產(chǎn)品建模技術及裝配路徑規(guī)劃,以縮短產(chǎn)品的開發(fā)周期,降低產(chǎn)品的開發(fā)和制造成本,優(yōu)化產(chǎn)品的設計,提高產(chǎn)品的品質,并在工程應用上指導生產(chǎn)實踐。

1虛擬裝配建模技術

1.1基于CATIA的產(chǎn)品裝配樹模型

一個產(chǎn)品通常都是由多個通過約束關系組合的子裝配體組成的,而一個子裝配體又是由下層零件或者已經(jīng)裝配好的部件構成,這樣的產(chǎn)品結構很好地體現(xiàn)了裝配上的層次關系,該層次關系的二維或三維圖形組織結構,通常用樹狀層次結構在計算機數(shù)據(jù)結構中顯示,稱之為特征樹結構[2]。

在CATIA中,對于由多個零件組成的裝配體,采用這種特征樹的數(shù)據(jù)結構來表達其裝配模型中零件之間約束關系組合,稱之為裝配樹。裝配樹產(chǎn)品的裝配層次通常分為總裝配體、子裝配體和零件等。

1.2SKS客車車架的裝配樹模型

廠家提供的SKS客車車架裝配體如圖1所示。

圖1 SKS客車車架裝配體

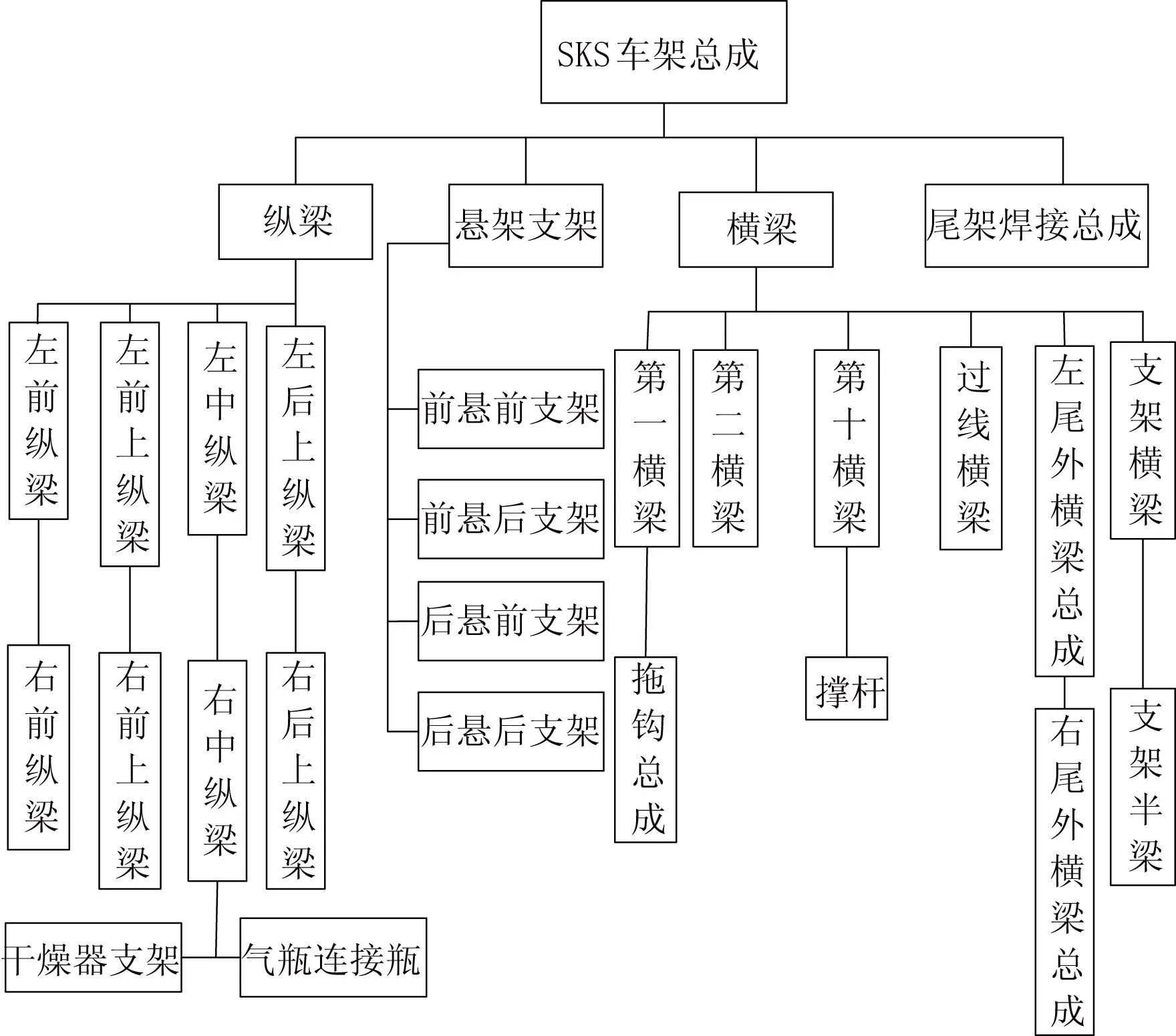

依據(jù)車架裝配體模型,將裝配結構分成縱梁組件、懸架支架、橫梁組件和尾架焊接總成4個主要子裝配體。根據(jù)車架的結構尺寸形式和各部件之間的約束關系,將縱梁劃分為第一子裝配體,包含左、右前縱梁、左前、右前上縱梁、左中、右中縱梁等;懸架支架為第二子裝配體,包含前懸前、后支架和后懸前、后支架等;橫梁為第三子裝配體,包含第一至第十橫梁、過線橫梁、尾外橫梁總成、撐桿等零部件;尾架焊接總成為第四子裝配體。對應的裝配樹如圖2所示。在SKS客車車架的各個模塊全部劃分完畢后,在CATIA中完成總裝配體的生成。

圖2 SKS車架裝配樹

2基于CATIA的裝配路徑規(guī)劃

裝配路徑是指零部件在組裝成產(chǎn)品時所應遵循的空間路徑,從空間位置上,合理的裝配路徑應避免零部件在裝配過程中出現(xiàn)相互干涉的現(xiàn)象;從工藝活動上,采用合理的裝配路徑能夠保證裝配品質[3]。

2.1虛擬裝配流程

一般來說,虛擬裝配的整個過程由裝配建模、零部件幾何形狀的修改、干涉檢查、裝配順序的規(guī)劃和裝配路徑的規(guī)劃等構成。虛擬裝配過程中各個環(huán)節(jié)之間的相互關系都反映在虛擬裝配的過程之中[4]。各個環(huán)節(jié)之間的關系通常用圖 3 所示的虛擬裝配流程圖來表示。

圖3 虛擬裝配流程圖

對于SKS客車車架而言,首先要在CATIA系統(tǒng)中創(chuàng)建車架的幾何實體模型,然后轉化為虛擬場景模型進行可視化顯示與分析。虛擬裝配設計環(huán)境VADE(virtual assembly design environment,VAOE)的預處理程序可提取模型的裝配信息并提供給VADE。

其次,在虛擬裝配環(huán)境中進行車架虛擬裝配路徑規(guī)劃,并激活裝配干涉檢查。在裝配建模的基礎上,對車架裝配信息進行路徑進行分析和求解,判斷并生成一條合理的裝配路徑,進行裝配過程仿真。

最后,生成工藝文件,對虛擬裝配過程進行動態(tài)演示。虛擬裝配過程產(chǎn)生的信息可用于設計人員修改設計,也可訓練工人進行裝配,還有一些數(shù)據(jù)信息可輔助設計特殊的裝配設備。

2.2SKS客車車架虛擬裝配路徑的規(guī)劃

CATIA借助其現(xiàn)有的功能模塊中的動態(tài)裝配來規(guī)劃虛擬裝配路徑,并記錄整個動態(tài)裝配中的安全可達裝配路徑;然后生成 Demo 的動態(tài)裝配顯示形式,并保存。車架的具體裝配步驟如下:

1) 建立SKS客車車架裝配樹。將待裝配的車架結構零部件按照圖1車架裝配樹中的裝配順序,插入到產(chǎn)品樹中相應的位置,從而建立車架裝配樹。

4) 激活干涉檢查命令,隨時監(jiān)控裝配干涉行為。激活的方法是:點擊動態(tài)裝配時的自動干涉檢查(Automatic clash detection)模式中的圖標。在自動干涉檢查模式工具條中,點擊圖標(Clash Detection(Stop))表示:若某橫梁在移動過程中遇到某縱梁阻礙時,將自動阻止橫梁繼續(xù)移動,干涉區(qū)域顯示為紅色;點擊圖標(Clash Detection(On))則表示某橫梁在移動過程中遇到某縱梁阻礙時,將繼續(xù)移動,但干涉區(qū)域仍顯示為紅色;點擊(Clash Detection(Off))圖標,發(fā)生碰撞則不作任何提示。

5) 確定車架拆卸路徑上的點。通過鼠標和指南針進行平移和旋轉的裝配操作,確認步驟3) 完成后彈出的 Edit Simulation 對話框中的 Insert組成車架路徑上的點的位置,記錄下安全可達的路徑,點擊OK完成操作。

6) 記錄整個車架裝配過程。點擊工具欄DMU Generic Animation 中的(Compile Simulation),以生成一個 Demo 的動態(tài)裝配模擬記錄,并將整個車架裝配過程進行動態(tài)演示。

2.3可拆卸與可裝配之間的關系

在路徑規(guī)劃中,裝配過程和拆卸過程與路徑規(guī)劃有著密切的關系,所以需要研究在實際裝配過程中可裝配與可拆卸之間的關系[5]。有時可裝配并不一定可拆卸,例如在裝配過程中,裝配行為使某零件產(chǎn)生了永久性變形,這樣的裝配往往不可拆卸。但可拆卸一般都可裝配,拆卸是裝配的逆過程,且拆卸過程可驗證裝配過程中干涉檢查是否合理。因此,需要討論基于拆卸法的路徑規(guī)劃,以校核先前規(guī)劃路徑的可行性。

2.4基于拆卸法的虛擬裝配路徑的規(guī)劃

拆卸的虛擬裝配路徑規(guī)劃主要有3個環(huán)節(jié)[6]:

1) 車架規(guī)劃仿真預處理,為車架裝配操作實施提供一個基礎的虛擬裝配工作環(huán)境。包括對車架裝配體及其相關的數(shù)據(jù)結構模型信息的提取、裝配路徑的生成與求逆等。

2) 車架拆卸路徑規(guī)劃,這一環(huán)節(jié)是基于拆卸法的路徑規(guī)劃的核心環(huán)節(jié)。在這一環(huán)節(jié)中,需要實施仿真拆卸的具體操作,并形成拆卸有效路徑。零部件應按照縱梁—橫梁—懸架支架—尾架焊接總成的方向分離,并進行干涉檢查,并確認最終拆分方向。

3) 車架裝配路徑的生成。將車架拆卸規(guī)劃的結果求逆,轉換成車架子裝配體或零部件的虛擬裝配路徑序列。

以上所述的3個階段之間的相互關系可用圖4所示的拆卸規(guī)劃流程圖來表示[7-9]。

圖4 拆卸規(guī)劃的流程圖

3基于CATIADMU的裝配仿真

3.1裝配路徑規(guī)劃的仿真

在前面的論述中,建立了SKS車架的裝配路徑,零部件的裝配路徑也規(guī)劃完畢。在此基礎上,利用CATIA的DMU(digital mock-up,DMU)即電子樣機,可以對車架裝配過程的三維動態(tài)仿真。圖5為SKS客車車架裝配體的裝配仿真過程,此過程可以清晰地看到主要部件的裝配路徑(圖5中白色線條表示)。圖6為SKS客車車架裝配體的爆炸圖,設計人員可以更清晰地了解裝配體中各零部件之間的相互關系。

圖5 客車車架的裝配仿真過程

圖6 車架SKS裝配體爆炸圖

3.2仿真結果分析

對SKS客車車架的裝配仿真結果進行分析,通過圖5裝配仿真過程可直觀地判斷所規(guī)劃的虛擬裝配路徑,圖6裝配體爆炸圖也清晰地顯示了主要的子裝配體及零部件結構。如果對存在的裝配序列和路徑不滿意,可根據(jù)仿真結果并結合裝配實際,進行修改,然后進一步用仿真進行驗證,直到獲得滿意的裝配路徑為止。在虛擬仿真同時要激活動態(tài)裝配的自動干涉檢查,這樣才能對所規(guī)劃的虛擬裝配序列與路徑是否合理進行正確的評價。

4結語

對SKS客車車架虛擬裝配路徑規(guī)劃技術進行了研究。首先,構建了客車車架層次型模型裝配結構樹,并進行了產(chǎn)品裝配關系和層次關系分析,從而獲得了虛擬裝配規(guī)劃所必須的裝配信息。其次,進行了裝配序列的規(guī)劃,提出了基于CATIA的裝配序列和路徑規(guī)劃方法,歸納了相應的算法流程等。最終建立了符合SKS車架特點的裝配順序和裝配路徑,并進行了干涉檢查。最后,對SKS客車車架進行了基于CATIA的裝配過程的仿真模擬。

參考文獻:

[1] 何朝良.基于CATIA/CAA平臺的虛擬裝配路徑規(guī)劃的研究[D]. 南京:南京航空航天大學,2005.

[2] 楊驥.飛機構建虛擬裝配技術研究[D]. 南京:南京航空航天大學,2007.

[3] 劉檢華,寧汝新,等. 面向虛擬裝配的復雜產(chǎn)品裝配路徑規(guī)劃技術研究[J]. 系統(tǒng)仿真學報,2007,19(9).

[4] 張樹生,楊茂奎,朱名銼,等. 虛擬制造技術[M]. 西安:西北工業(yè)大學出版社,2006,2.

[5] 謝慧清.虛擬裝配系統(tǒng)技術的研究與實現(xiàn)[D]. 蘭州:蘭州理工大學,2007.

[6] 黃娟,顧寄南.裝配仿真中碰撞干涉檢查研究的綜述[J]. 江蘇大學學報(自然科學版),2002,23(2).

[7] 張艷飛,聯(lián)合收割機割臺總成虛擬裝配技術的研究[D]. 淄博:山東理工大學,2009.

[8] 王松,某商用客車車架有限元分析與結構優(yōu)化[D]. 武漢:武漢科技大學,2012.

[9] 孫軍華,季 忠,王忠雷,等. 基于 VRML 的交互式虛擬裝配平臺的實現(xiàn)[J].計算機應用,2002,22(10).

收稿日期:2014-01-19

中圖分類號:U466

文獻標志碼:A

文章編號:1671-5276(2015)04-0049-03

作者簡介:——