發動機油底殼四軸螺栓擰緊機的設計

屈 創,王 琪

(江蘇科技大學 機械工程學院,江蘇 鎮江 212003)

發動機油底殼四軸螺栓擰緊機的設計

屈 創,王 琪

(江蘇科技大學 機械工程學院,江蘇 鎮江 212003)

針對企業發動機油底殼多使用單軸或雙軸擰緊機進行擰緊,用于裝配線上大批量生產時效率相對較低的問題,設計了一種用于發動機油底殼螺栓聯接的四軸擰緊機,采用絲桿螺母機構和導軌滑塊機構設計,通過四個擰緊軸前后、左右、上下移動,同時同一部分上的兩擰緊軸一個可相對于另一個固定的擰緊軸移動,能同時擰緊四個不同間距和不同中心距的螺栓組。用ANSYS Workbench對擰緊軸底板進行了有限元分析,結果表明其強度和變形都滿足設計要求。該擰緊機用于發動機油底殼裝配線工作范圍大,生產效率高,擰緊質量可靠,能很好的保證油底殼良好的密封性能。

發動機;油底殼;螺栓擰緊機

0 引言

汽車發動機由成百上千的零部件組成,作為汽車的“心臟”,其制造技術是整車制造技術的集中體現。能否保證發動機具有良好的性能,實現可靠地運轉,很大程度上取決于發動機制造過程的關鍵工序——裝配[1]。螺紋聯接是發動機裝配中廣泛采用的一種方法,70%的發動機聯接為螺紋聯接[2]。

油底殼是發動機的重要組成部分。油底殼也是曲軸箱的下半部,又稱為下曲軸箱。作用是封閉曲軸箱作為貯油槽的外殼,防止雜質進入,并收集和儲存由柴油機各摩擦表面流回的潤滑油,散去部分熱量,防止潤滑油氧化,所以其密封性能是極其重要的[3]。而油底殼是用螺栓將其與曲軸箱的上半部擰緊聯接的,因此螺栓的擰緊質量對油底殼的密封性能有重要影響。

傳統擰緊工具都容易受到操作力大小和速度、視覺誤差等因素的影響,擰緊機的出現使擰緊技術得到了有效地控制[4]。擰緊機在發動機裝配過程中是不可缺少的一部分,它決定著發動機的使用壽命,也是發動機安全運轉的保障[5]。

國外在螺紋擰緊技術方面的研究起步較早[6],90年代末,國外的裝配作業線上的裝配工具已經逐步從手動、電動工具向低能耗、低噪聲、控制精度等可控制擰緊設備發展[7]。而且國外的擰緊機設計注重人機工程學,對可靠性、擰緊精度及安全性要求苛刻[8],產品質量高,但價格昂貴。國內最初是通過引進消化吸收國外設備來進行研究,現在一些企業已經能自行設計和開發具有自主知識產權的擰緊機。但目前企業發動機油底殼上螺栓的擰緊多使用單軸或雙軸擰緊機進行擰緊,由于發動機油底殼上螺栓數目多,用于裝配線上大批量生產時效率相對較低。為此,本文設計了一種用于發動機油底殼螺栓聯接的四軸擰緊機,可同時擰緊四個螺栓,能提高生產效率,而且工作范圍大,擰緊質量可靠,能很好的保證油底殼良好的密封性能。發動機油底殼在裝配線上一次裝夾定位后,可將其與曲軸箱的上半部聯接的螺栓全部擰緊,用于發動機油底殼裝配生產線能提高自動化程度和效率。

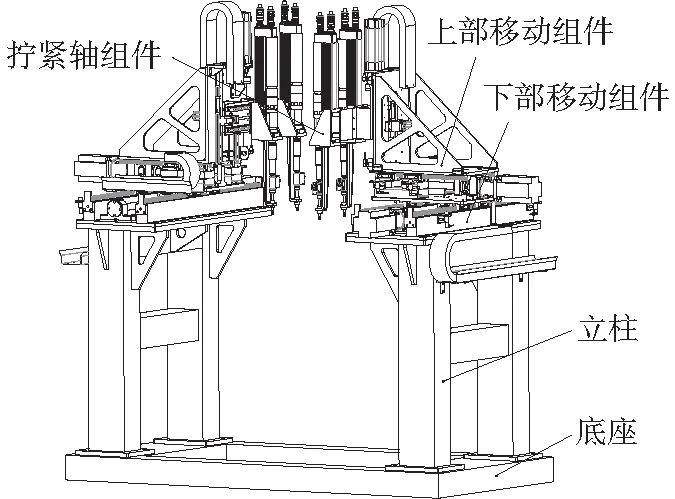

1 擰緊機結構及各部分功能

該發動機油底殼四軸螺栓擰緊機由左右相同的兩部分結構和底座組成,每一部分結構都由立柱、下部移動組件、上部移動組件及擰緊軸組件組成,其整體結構如圖1所示。

圖1 擰緊機整體結構圖

該擰緊機采用絲桿螺母機構和滑塊導軌機構設計,下部移動組件可前后移動,上部移動組件可左右移動,同時上部移動組件中的擰緊軸組件可上下移動對發動機油底殼螺栓進行擰緊。擰緊軸組件中的一個擰緊軸可相對于另一個移動,便于同時擰緊同一方向 (前后方向)上不同中心距的兩個螺栓。

1.1 下部移動組件結構及功能

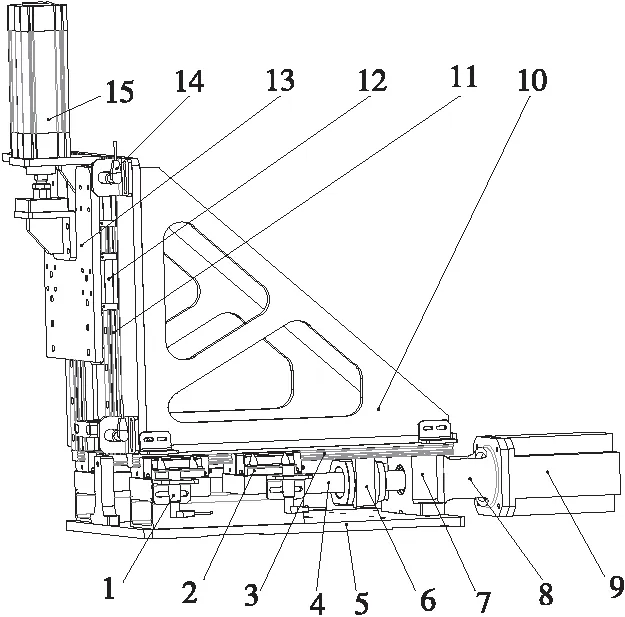

下部移動組件通過螺栓安裝在立柱上的水平架上。它主要由安裝板、伺服電機、聯軸器、絲桿、螺母、浮動塊、直線導軌、滑塊、止動片及傳感器等組成,其結構如圖2所示。

1.軸承蓋 2.前軸承座 3.止動片 4.導軌 5.安裝板 6.滑塊 7.伺服電機 8.聯軸器 9.電機連接座 10.后軸承座 11.傳感器 12.浮動塊 13.螺母 14.絲桿

圖2 下部移動組件

下部移動組件由伺服電機提供動力驅動絲桿轉動,絲桿再帶動螺母移動,從而使得與螺母固定安裝在一起的浮動塊前后移動,最后浮動塊帶動與其和四個滑塊固定連接在一起的上部移動組件前后移動,實現與上部移動組件安裝在一起的擰緊軸組件前后移動,從而實現多個螺栓不同位置的前后方向定位。

1.2 上部移動組件結構及功能

上部移動組件通過水平滑動板安裝在下部移動組件中的浮動塊和四個滑塊上。它主要由水平滑動板、安裝角板、上下滑動板、伺服電機驅動的絲桿螺母機構、氣缸驅動上下移動的滑塊導軌機構及傳感器組成。安裝角板相互垂直的兩個面上分別有兩個用螺栓聯接的導軌。其結構如圖3所示。

上部移動組件水平方向(左右方向)驅動原理與下部移動組件前后方向驅動原理相同,都是伺服電機驅動絲桿螺母機構最后帶動滑塊導軌機構移動,唯一不同點是后者最后帶動的是滑塊相對于導軌移動,而前者則相反。上部移動組件水平方向(左右方向)的移動和下部移動組件前后方向的移動保證了擰緊軸組件對多個螺栓不同位置的平面坐標定位。

1.傳感器 2.滑塊 3.導軌 4.絲桿 5.水平滑動板 6.浮動塊 7.軸承座 8.電機連接座 9.伺服電機 10.安裝角板 11.導軌 12.滑塊 13.上下滑動板 14.傳感器 15.氣缸

圖3 上部移動組件

上部移動組件垂直方向是由氣缸驅動安裝有滑塊的上下滑動板移動,從而帶動安裝在上下滑動板上的擰緊軸組件上下移動,實現擰緊軸的升降功能。

1.3 擰緊軸組件結構及功能

擰緊軸組件通過螺栓安裝在上部移動組件的上下滑動板上。它主要由伺服電機驅動的絲桿螺母機構、滑塊導軌機構、擰緊軸及擰緊軸安裝座等組成。其結構如圖4所示。

1.擰緊軸 2.滑動擰緊軸安裝座 3.絲桿 4.軸承座 5. 伺服電機 6.導軌 7.擰緊軸底板 8.固定擰緊軸安裝座

圖4 擰緊軸組件

擰緊軸組件右邊的擰緊軸固定在擰緊軸底板上,左邊的擰緊軸安裝座后裝有滑塊,可以在導軌上移動,其驅動原理與下部移動組件前后方向驅動原理相同。這樣一個擰緊軸可相對于另一個擰緊軸移動,便于同時擰緊同一方向(前后方向)上不同中心距的兩個螺栓。擰緊機左右相同的兩部分結構可同時擰緊四個螺栓,效率高。

1.4 擰緊軸的選擇

作為螺栓擰緊,實際上就是要使兩被聯接體間具備足夠的壓緊力,反映到螺栓上就是它的軸向預緊力。而不論是兩被聯接體間的壓緊力還是螺栓上的軸向預緊力,在工作現場均很難檢測,也就很難予以直接控制,并且發動機裝配中的油底殼對扭矩精度要求相對不高,所以,可采取扭矩控制法進行間接控制[9]。

擰緊軸是擰緊機用來擰緊螺栓的執行件,是擰緊機中非常重要的部分。在擰緊螺栓時,其擰緊扭矩T需要克服被旋合螺紋間的摩擦力矩和螺栓與被連接件(或墊圈)支撐面間的摩擦力矩,并使聯接產生預緊力F,它們的關系為[10]:

T=K·d·F×10-3

其中:T是擰緊力矩(N·m);F是螺栓軸向預緊力(N);K是擰緊扭矩系數;d是螺紋的公稱直徑(mm)。擰緊扭矩系數K一般在0.1~0.3之間變化。經驗設計中,擰緊扭矩系數一般取0.2[10]。

通過以上公式計算,擰緊軸需要輸出的扭矩為30 N·m,采用擰緊過程伺服電機驅動,帶有觸摸屏顯示的電動伺服擰緊軸,其前端伸縮軸伸縮量為50mm。擰緊軸如圖4擰緊軸組件中安裝的兩根。

2 擰緊軸底板有限元分析

擰緊軸底板上的擰緊軸在擰緊發動機油底殼上的螺栓時所產生的力可能會破壞擰緊軸底板的強度,因此有必要對擰緊軸底板進行靜力學有限元分析及強度校核。

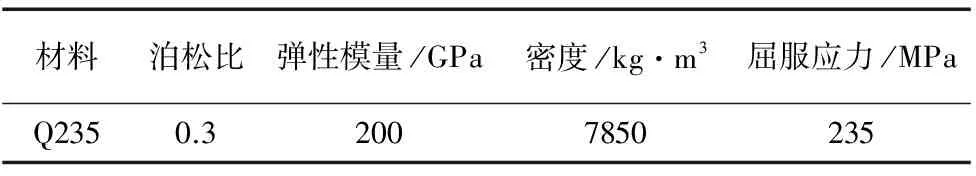

2.1 定義材料屬性

利用 Solidworks 與 ANSYS 14.0 的數據接口將擰緊軸底板模型導入 ANSYS Workbench 中,進入機構靜力分析Static Structure 模塊,設置單位為kg、mm、s;定義擰緊軸底板模型的材料屬性,具體參數如表1所示。

表1 擰緊軸底板材料及其參數

2.2 網格的劃分

網格劃分的質量對計算結果有很大影響,進入 Model 環境,對簡化后的模型(忽略螺紋和倒角特征)進行自動網格劃分,并設置Body Sizing下的Element Size為10mm,擰緊軸底板模型被劃分為18025個單元和31921個節點,如圖5所示。

圖5 網格劃分圖

2.3 邊界與載荷的約束

采用 Fixed support 方法對擰緊軸底板背面兩個連接處進行固定約束,如圖6所示;載荷采用合力Force的方式施加在擰緊軸底板正面的相關聯接件的端面上,如圖7所示,合力大小為3900N,方向沿Y軸負向,此力為擰緊軸擰緊發動機油底殼上的螺栓時對擰緊軸底板產生的力,實際力小于3900 N,此處留有安全余量。

圖6 載荷約束圖 圖7 載荷約束圖

2.4 后處理及結果分析

進入Solution對擰緊軸底板的等效應力和全位移進行分析,分析結果如圖8為應力云圖,圖9為位移云圖。

圖8 應力云圖

圖9 位移云圖

強度校核條件[11]:

[σ]=σlim/[S]>σcamax

式中,[σ]—材料的許用應力;σlim—材料的屈服應力;[S] —材料的安全系數,取1.2;σca max—實際計算出來的最大應力。

由圖8知通過有限元分析得到擰緊軸底板結構產生的最大應力σcamax為31.223MPa;[σ]=σlim/[S]=195.83MPa,從強度計算可知σcamax< [σ],擰緊軸底板強度滿足要求。

圖9中擰緊軸底板的最大變形量為0.10557mm,可知在材料允許的彈性變形范圍內,符合設計要求。

3 結論

用三維設計軟件Solidworks設計了一種用于發動機油底殼螺栓聯接的四軸擰緊機,四個擰緊軸可前后、左右、上下移動,能同時擰緊四個不同間距和不同中心距的螺栓組。用ANSYS Workbench對擰緊軸底板進行了結構有限元分析,其強度和變形量都滿足設計要求。該四軸擰緊機用于發動機油底殼裝配線工作范圍大,效率高,擰緊質量可靠,能很好的保證油底殼良好的密封性能。

[1] 張小林. 淺析汽車發動機裝配線規劃設計[J]. 裝備制造技術,2008 (12):151-152.

[2] 初泰安. 螺栓擰緊方法及預緊力控制[J]. 石化技術,2004,11(3):42-45.

[3] 馬富銀,黃新良,吳偉蔚,等. 柴油機油底殼動態密封性能改進[J]. 潤滑與密封,2012,37(3):98-101.

[4] 馮德富,黃躍進. 擰緊機在汽車發動機制造中的應用[A]. 中國汽車工程學會.面向未來的汽車與交通—2013中國汽車工程學會年會論文集精選[C].北京: 中國汽車工程學會,2013.

[5] 張繼,王德權,楊林. 發動機生產線的擰緊機設計及質量數據分析[J]. 機械設計,2012,29(1):80-83.

[6] 鄭勁松. 發動機缸蓋螺栓擰緊工藝與實驗研究[D]. 上海:上海交通大學,2008.

[7] 衛道柱.螺紋自動擰緊機的研制[D]. 合肥:合肥工業大學,2004.

[8] Michael J Brezonick.FURTHERING FLEXIBILITY AND SAFETY: New Sauer-Danfoss Automotive Control technology designed to address machine operating, safety issues[J].Diesel progress: International Edition,2010,29(2).

[9] 馮德富. 汽車裝配的螺栓擰緊[J]. 現代零部件,2009(12):45-47.

[10] 黃恭偉. 螺紋擰緊技術研究及擰緊控制系統設計[D]. 合肥:合肥工業大學,2007.

[11] 張增志. 耐磨高錳鋼[M].北京:冶金工業出版社,2002.

(編輯 李秀敏)

Design of Four Axis Bolt Tightening Machine for Engine Oil Pan

QU Chuang,WANG Qi

(School of Mechanical Engineering, Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003,China)

Engine oil pans of the enterprise are tightening by uniaxial or biaxial tightening machine. Efficiency of assembly line mass production is relatively low. A four axis tightening machine is designed for the bolt connection of engine oil pan. Using the design of screw nut mechanism and rail slide mechanism, it makes four screw shaft move up and down, left and right sides, before and after. At the same time, the same part of the two axis of the shaft can be moved with respect to another fixed tightening shaft. It can also tighten the bolt group with four different distance and different center distance. ANSYS Workbench is used to carry out the finite element analysis of the structure of the shaft bottom plate. The results show that the intensity and deformation meet the design requirements. The tightening machine is used for the assembly line of engine oil pan. With the large working range, high production efficiency and the reliable tighten quality, it can ensure good sealing performance of oil pan.

engine; oil pan; bolt tightening machine

1001-2265(2016)12-0141-03

10.13462/j.cnki.mmtamt.2016.12.038

2016-01-05;

2016-02-26

屈創(1989—),男,陜西咸陽人,江蘇科技大學碩士研究生,研究方向為數字化設計與制造,(E-mail)1104488967@qq.com。

TH122;TG65

A