油氣井聯(lián)網智能開采井身結構設計及研究

油氣井聯(lián)網智能開采井身結構設計及研究

□ 文/戚麗麗 王展旭

為提高開發(fā)頁巖、致密或低滲透油氣藏微納孔隙介質儲層的采收率,基于“井聯(lián)網”智能增產技術,設計油氣井身結構,研究智能開采工藝技術。通過研究油氣“井聯(lián)網”條件下的智能開采井身結構,設計了井下實時計量、監(jiān)測和調控油氣產層溫度、壓力、產量和聲波的光纖傳感器安置方法和井身結構,以實現(xiàn)井下油氣產層生產數(shù)據(jù)的實時傳輸。在此基礎上,研究智能開采工藝生產技術,用3D數(shù)字仿真再現(xiàn)這種生產工藝,實現(xiàn)虛擬增強現(xiàn)實數(shù)字可視化。認為用油氣“井聯(lián)網”智能開采技術,能夠動態(tài)監(jiān)測井間剩余油,達到智能增產和提高采收率的目的。

井聯(lián)網;智能開采;智能井身結構;數(shù)字可視化

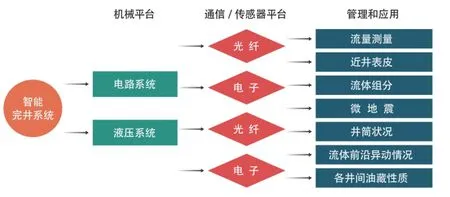

作為頁巖油氣三大增產技術之一的智能開采技術,包括智能井身結構的光纖傳感器安置完井設計、生產動態(tài)遠程實時測控和井間剩余油智能實時動態(tài)數(shù)值模擬這三項技術。

1997年,北海油田實現(xiàn)了世界上第一口智能完井系統(tǒng)(SCRAMS)。1999年,美國貝克休斯石油公司完成了液壓智能井系統(tǒng)(InForce TM)商業(yè)化生產,并于2000年下半年將其全電子智能井系統(tǒng)(InCharge FM)推向市場。目前,各類電力智能井系統(tǒng)、電力-液壓智能井系統(tǒng)及光纖-液壓智能井系統(tǒng)已經廣泛地成功應用,為提高油藏采收率提供了一條嶄新的途徑。

中國智能完井技術研究起步較晚。近年來,中國石油的遼河、長慶、吐哈油田和中國石化勝利油田及中國海油都積極開展智能完井系統(tǒng)研究,在井下間隔分布安裝溫度、壓力和流量等傳感器,實現(xiàn)智能完井技術方案。

2012年,本文課題組在參與美國鷹潭頁巖油的區(qū)塊開發(fā)和丹佛Niobrar頁巖油氣田區(qū)塊水平井加密調整期間,與美國德克薩斯大學石油工程學院和德州理工大學的教授一起,在共同探討研究油氣井智能開采技術的同時,提出“井聯(lián)網”智能遠程監(jiān)控井間剩余油的動態(tài)數(shù)值模擬技術,通過智能井身結構設計,將該技術初步應用于丹佛頁巖油某區(qū)塊的水平井加密調整方案優(yōu)化研究獲得成功。回國后,在深化相關研究成果的基礎上,于2016年10月申報“一種油氣井聯(lián)網研究井間剩余油方法及智能開采井身結構設計”發(fā)明專利(申請?zhí)?01610862040.6),目前該專利處于公示狀態(tài)。

基于“井聯(lián)網”的智能開采工藝和井身結構設計

(一)油氣井聯(lián)網智能開采技術的生產動態(tài)數(shù)據(jù)實時采集和分析系統(tǒng)

微納孔隙結構的頁巖油氣儲層,具有“低孔、低滲、無自然產能”的開發(fā)特征,需要通過水平井和壓裂工藝進行增產后投入開采,穩(wěn)產和提高采收率技術是可持續(xù)高效開發(fā)頁巖油氣藏的關鍵。為實現(xiàn)可持續(xù)高效開發(fā)頁巖油氣藏的目的,對井下產層生產動態(tài)數(shù)據(jù)的調控、傳輸和分析提出了智能開采的要求。

美國丹佛頁巖油的智能開采,威德福石油公司設計了一個生產數(shù)據(jù)計量控制向井下轉移的智能井系統(tǒng),通過互聯(lián)網技術實現(xiàn)廣域地區(qū)的井間生產動態(tài)分析和網絡管理。通過利用放置在井下的永久性光纖傳感器,實時采集產層的井下壓力、溫度和流量參數(shù),通過通信線纜將采集的信號傳輸?shù)降孛?利用軟件平臺對采集的數(shù)據(jù)進行挖掘、分析和學習,同時結合油藏數(shù)值模擬技術和優(yōu)化技術,形成油藏經營管理的決策信息,并通過控制系統(tǒng)實時反饋到井下對油層進行遠程生產遙控。智能井系統(tǒng)的主要構成和用途如圖1所示。

圖1 智能井系統(tǒng)的生產動態(tài)數(shù)據(jù)采集分析系統(tǒng)

圖2 井聯(lián)網智能開采井身結構設計圖

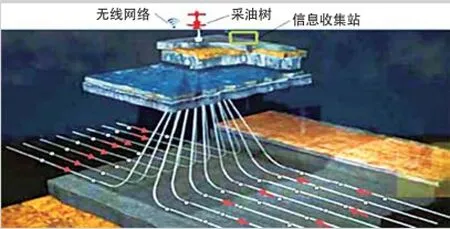

(二)智能開采井身結構設計

為實現(xiàn)油藏廣域地區(qū)的生產動態(tài)實時分析和智能遠程調控,需要將生產動態(tài)數(shù)據(jù)采集傳感器安裝在井下產層處,實現(xiàn)油氣井聯(lián)網網絡管理,即“井聯(lián)網”。通過在井下安裝溫度、流量、壓力和聲波傳感器,井口采油樹安裝無線網絡路由器和數(shù)據(jù)壓縮打包傳輸設備,將井下傳感器采集到的產層流量、溫度、壓力和聲波等數(shù)據(jù),進行數(shù)據(jù)壓縮打包后傳遞到指定的數(shù)據(jù)解壓和分析場所,以實現(xiàn)“井聯(lián)網”后的油氣井網絡化智能管理和遠程監(jiān)控,實現(xiàn)油氣藏智能數(shù)字化管理。

智能開采井身結構包括井下和井口兩個部分,井下井身結構設計見圖2。在油氣井完井作業(yè)時,各類傳感器按照完井設計位置,需用專用卡扣安裝固定在技術套(油)管外。智能井工作時,將利用4個傳感器分別實現(xiàn)對井下聲波、溫度、壓力和油氣產量數(shù)據(jù)進行實時采集、傳輸、監(jiān)測和遠程測控。所采集的數(shù)據(jù)通過油(套)管外光纖傳感器傳輸?shù)骄冢趬嚎s打包后,通過無線網絡路由器將數(shù)據(jù)傳輸?shù)街付ǖ姆治鲋行摹?/p>

圖3 丹佛頁巖油塊水平井加密調整采油完井系統(tǒng)的滑套裝置設計圖

圖4 水平井智能開采工藝仿真模擬3D數(shù)字可視化

另外,實現(xiàn)控制井下產層井眼流量的裝置是智能滑套系統(tǒng)。該滑套系統(tǒng)是安裝在油管上的2個簡單的外套筒,滑套工作的基本機械原理是,上部的電動套筒滑過流體流動區(qū)域以實現(xiàn)節(jié)流,而下部由彈簧驅動的套筒保護底部的盤根。

該型外套筒結構設計的特點:只需要兩套密封墊,并且在整個移動過程中密封墊被完全地保護;可移動的部件邊沿由碳化鎢材料制成,能夠承受長期的磨損;可移動套筒中安裝有一組滾珠,以減少移動過程中的摩擦阻力。

圖3是課題組在2012年為丹佛某頁巖油區(qū)塊水平井加密調整所做的采油完井系統(tǒng)滑套裝置工作原理設計圖。有了智能滑套和光纖流量傳感器,既能實現(xiàn)產量數(shù)據(jù)的實時傳輸和分析,也能遠程控制產層的流量大小,調控井間剩余油前緣動態(tài)的變化,防止暴突式指進現(xiàn)象,以實現(xiàn)提高采收率的智能開采目的。

井口采油樹需要技術改造,加裝對井下生產數(shù)據(jù)的接收、壓縮打包和無線路由傳輸設備,設備的動力由太陽能電池板提供。這樣可以將采集到的井下產層生產數(shù)據(jù),通過井口采油樹將數(shù)據(jù)壓縮打包后發(fā)送到指定的數(shù)據(jù)分析中心,實現(xiàn)油氣井的智能化數(shù)字管理。

智能開采工藝3D數(shù)字仿真可視化

為了展現(xiàn)油氣井聯(lián)網的智能開采工藝,用3D數(shù)字化虛擬增強現(xiàn)實技術,仿真模擬一口頁巖油氣水平井智能開采工藝過程,進行3D可視化仿真再現(xiàn)研究。

通過計算機3D數(shù)字化仿真(圖4)模擬,研究結果認為智能開采工藝能夠實現(xiàn)油氣井井下生產數(shù)據(jù)的實時采集、傳輸、分析和遠程監(jiān)控,同時也對數(shù)值模擬提出了生產動態(tài)模擬和實時調控的技術研究要求。

結論與認識

基于井聯(lián)網的智能開采技術,研究智能完井系統(tǒng),為實現(xiàn)井下產層數(shù)據(jù)的實時采集、傳輸、接受和分析,通過設計井下永久光纖傳感器的分布和安裝及智能滑套流量控制設備,用增產虛擬現(xiàn)實技術研究了智能開采工藝,并且用3D數(shù)字可視化再現(xiàn)該工藝的生產過程。研究結果如下:

實現(xiàn)井聯(lián)網智能開采技術的基礎是智能完井系統(tǒng),即把地面井口生產數(shù)據(jù)的采集轉移到井下,實現(xiàn)對井下產層生產數(shù)據(jù)實時采集和分析。

壓裂改造后的頁巖油氣微納孔隙介質儲層,需要智能完井系統(tǒng),進行開發(fā)研究評價井間剩余油。

通過研究基于井聯(lián)網的智能開采技術,能夠實現(xiàn)遠程調控井下產層的流量,進行智能化管理經營油藏,可以實現(xiàn)大幅度地提高油氣藏采收率。因此,研究頁巖油氣三大增產技術之一的智能開采技術,對今后我國頁巖油氣開發(fā)的穩(wěn)產和提高采收率具有現(xiàn)實意義。

To improve the recovery ef ficiency of developing shale and tight or low permeability petroleum reservoir micro / nano-porous media, based on“well networking” intelligent production technology, oil and gas well body structural designs, and by studying of smart drilling technology. By studying the intelligent design of the oil and gas well structure under condition of“well networking”, an optical f ber sensor placement method can be designed to measure, monitor, and control the temperature, pressure, output, and acoustic waves under the shaft, to fulf ll real-time transmission of the gas production data in the well. On this basis, study on mining technology and production technology , using 3D digital simulation reproducing such production technology, virtual augmented reality digital visualization. Intelligently designed oil and gas "well networking" mining technology could be used to dynamically monitor the residual oil in wells, to increase production control and increasing oil recovery.

well networking; intelligent design; intelligent well structure; digital visualization

作者單位: 青島科技大學