裝藥參數對矩形射孔彈侵徹性能的影響機理*

潘德凱,馬 峰,王樹山

(北京理工大學爆炸科學與技術國家重點實驗室,北京 100081)

裝藥參數對矩形射孔彈侵徹性能的影響機理*

潘德凱,馬 峰,王樹山

(北京理工大學爆炸科學與技術國家重點實驗室,北京 100081)

研究裝藥參數對矩形射孔彈侵徹性能的影響機理。對矩形射孔彈裝藥參數(藥型罩厚度、張角,殼體內部結構)形成聚能切割刀的過程進行數值模擬,分析了裝藥參數對射流結構特征、射流的速度梯度及侵徹深度的影響。結果表明,改變殼體內部結構會改變射流結構特征;藥型罩在壓垮后形成高速且速度梯度小的主侵徹體有利于提高矩形射孔彈的侵徹能力;藥型罩壁厚為3 mm,張角為55°時,矩形射孔彈的侵徹性能最好。

矩形射孔彈;裝藥參數;侵徹性能

0 引言

隨著我國加大非常規油氣資源的開發力度,對建立油氣層與油氣井之間通道的新型射孔技術的研究提出了新的要求。以矩形射孔彈為代表的大開孔射孔器可大大提高油氣通路的滲流面積,是新型射孔技術發展的重要方向。矩形射孔彈采用標準線型射孔彈的設計原理,由炸藥、線性藥型罩、起爆部分和彈殼等組成(見圖1)。矩形射孔彈藥型罩在壓垮過程中能量的匯聚效應[1]要明顯低于軸對稱射孔彈。因此,采用矩形射孔彈射流的威力特征對其裝藥參數更為敏感。

對矩形射孔彈,國外DYNAenergetics公司已進行過相關試驗,試驗后砂巖靶穿深為160 mm,但未發表過相關研究的學術論文。國內也進行了相關研究,崔衛超[2]等對線型聚能裝藥的線形罩楔角對射流形狀及速度的影響進行研究。劉紅利[3]等研究了藥型罩壁厚對線型聚能裝藥射流長度與頭部速度的影響。傅磊[4]等研究了線型聚能裝藥形成杵體及射流參數的分布特征。以上研究并沒有對線型聚能裝藥的裝藥參數對其侵徹性能的影響進行系統研究,不足以為工程技術需求提供支撐。

圖1 矩形射孔彈結構及開孔示意圖

矩形射孔彈在開孔時首先要實現對油井槍管與套管的侵徹,文中選用鋼板作為靶板,初步探討了裝藥參數對矩形射孔彈侵徹性能的影響機理,以期能夠為矩形射孔彈的工程設計提供依據。

1 物理模型

如圖2所示藥型罩開口尺寸41 mm,張角α分別為40°、45°、50°、55°、60°,等壁厚,壁厚a分別為2.5 mm、3 mm、3.5 mm。藥型罩材質為紫銅;殼體材質為45鋼;裝藥為奧克托今。起爆方式為中心點起爆。

圖2 結構及尺寸圖

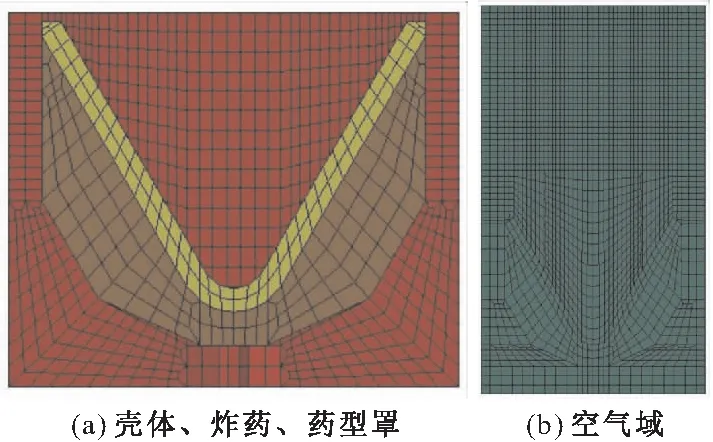

2 有限元計算模型

2.1 算法與模型建立

聚能裝藥是一個典型的流固耦合問題,宜采用ALE算法進行研究。該算法一個單元可以包含多種介質,可完成物質在空間網格內的運輸,能夠克服單元嚴重畸變引起的數值計算困難,并能夠實現流體與固體耦合的動態分析,從而能夠準確描述聚能裝藥的反應過程[5]。在模型中,藥型罩、空氣和裝藥被剖分成Euler單元,殼體為Lagrange單元。按照前述物理模型的結構尺寸建立有限元模型,如圖3所示。仿真模型采用的基本單位制為:cm-g-μs。

圖3 有限元模型

2.2 材料模型與狀態方程

計算過程中涉及到的材料包括紫銅、奧克托今炸藥、鋼和空氣。內部裝藥采HIGH_EXPLOSIVE_BURN材料模型和JWL狀態方程。JWL狀態方程能精確的描述在爆轟驅動過程中爆轟產物的壓力、體積、能量特性[6],表達式為:

式中:A、B、R1、R2、ω均為炸藥JWL方程的系數。內部裝藥基本材料參數見表1。ρe為炸藥密度,De為爆速,PCJ為C-J壓力。

表1 文中中奧克托今基本材料參數

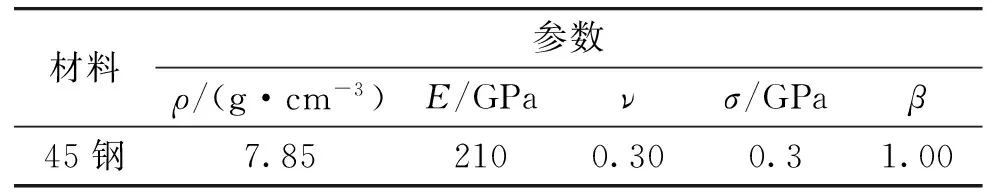

鋼材料采用彈塑性動力學硬化材料模型,具體參數見表2。其中ρ為材料密度,E為楊氏模量,ν為泊松比,σ為屈服應力,β為硬化參數。空氣采用MAT_NULL材料模型和EOS_LINEAR_POLYNOMIAL狀態方程。

表2 鋼材料參數[7]

3 仿真結果與分析

3.1 殼體內部表面修形對射流結構特征的影響

為研究矩形射孔彈殼體內部結構對射流結構特征的影響,在保證裝藥量不變的情況下,對圖1所示射孔彈殼體內部結構進行了圖4所示的調整。

圖4 調整后的殼體結構

圖2所示殼體內部結構仿真結果如圖5所示:

14 μs時刻,出現藥型罩壓垮過程中最大速度2 135.4 m/s。20 μs時刻出現較明顯頭部凸起,此時刻單元最大速度1 884.2 m/s。42 μs時刻聚能切割刀出現斷口,斷口位置接近其頭部,此時刻單元最大速度1 313 m/s。62 μs時刻聚能切割刀完全斷開為兩個部分,斷口以上部分速度較高(900~1 100 m/s),斷口從下部分速度較低(500~800 m/s),此時刻單元最大速度1 106 m/s。72 μs時刻聚能切割刀完全斷開為3個部分,此時刻單元最大速度1 028.4 m/s。后續飛行過程中聚能切割刀保持為3部分形態不再斷裂,速度衰減速率較低,100 μs時刻,單元最大速度925.3 m/s。

圖5 聚能切割刀形貌圖

后續工況主要對比數據如表3所示。

從表3中數據對可見,矩形射孔彈殼體經過上圖改變后,對應工況聚能切割刀性能參數差異不大。但改變殼體內部結構會改變射流的結構,殼體未經改變的射孔彈所形成聚能切割刀易斷裂為多節(斷口多,且在頭部、底部同時出現),而改變殼體結構后,所形成聚能切割刀斷口僅出現在杵體位置,這樣有利于聚能切割刀在運動過程中保持完好的形態也就更有利于侵徹。因此,殼體內部結構矩形射孔彈的侵徹性能存在一定的影響,具體影響規律仍有待進一步研究。

3.2 聚能切割刀形成機理分析

射流在侵徹目標的過程中,起主要作用的是射流頭部,通過3.1分析了聚能切割刀在飛行過程中的形貌及其單元最大速度,并沒有對聚能切割刀的頭部速度以及速度梯度進行分析,圖6聚能切割刀形成過程示意。

表3 聚能切割刀拉伸過程中主要數據對比

圖6 聚能切割刀形成過程

由圖6可知,直線型藥型罩壓合角小于一定角度后,壓垮過程中不會發生“藥型罩翻轉”即不會產生所謂“射流頭部”,藥型罩壓垮后形成“聚能切割刀”的主要侵徹部位和錐型罩形成“聚能射流”主要侵徹部位不同。“聚能切割刀”主侵徹體是由藥型罩接近開口部分整體材料閉合后形成,不同于錐型罩產生主侵徹體“射流”是由藥型罩內壁材料形成。

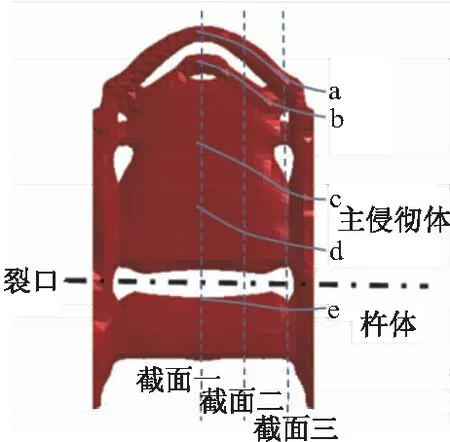

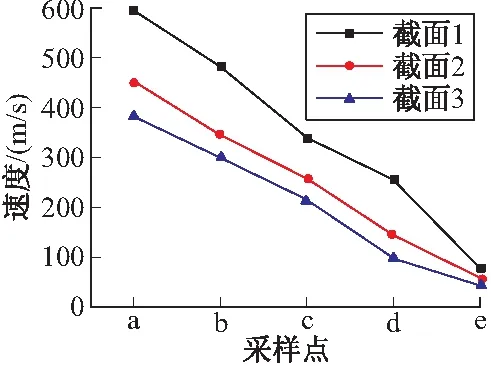

圖7為典型聚能切割刀的結構示意圖,為研究聚能切割刀的速度分布,分別提取了3個截面上的15個點的速度,形成了圖8所示的速度梯度分布曲線。

圖7 聚能切割刀的結構示意圖

圖8 速度梯度分布曲線

由圖8可知,在橫向上,由于端部稀疏效應的存在,截面1、截面2、截面3同位置的微元速度衰減較快,且隨著拉伸的進行差距越來越大;在縱向上,可以看出隨著聚能切割刀拉伸的進行,從頭部到杵體存在著較大的速度梯度。因此要提高聚能切割刀的侵徹能力,則首先要降低端部稀疏效應的影響,其次要保證藥型罩在壓垮后形成高速且速度梯度小(不易斷裂)的主侵徹體。

3.3 藥型罩張角與厚度對侵徹性能的影響

通過3.2節的分析可知,聚能切割刀的形成機理與傳統聚能射流的形成機理有很大區別,兩者的主要侵徹部位并不相同,但無論是傳統的聚能射流還是聚能切割刀,其最終目的是對目標的侵徹。聚能切割刀自身的動能大,具有良好的結構完整性,速度梯度小以及高的頭部速度是使其具有良好的侵徹性能所不可或缺的。藥型罩的張角和厚度對聚能切割刀的侵徹性能存在著較大的影響,本節將主要研究藥型罩的張角和厚度對聚能切割刀的侵徹性能的影響,表4為藥型罩壁厚分別為2.5 mm、3 mm、3.5 mm,張角分別為40°、45°、50°、55°、60°的工況下,在起爆56 μs后聚能切割刀的頭部速度、杵體的速度、端面速度以及最終侵徹深度與孔徑等參數的對比。

表中:v1、v2、v3分別為聚能切割刀頭部速度、杵體速度以及端面速度;Δv1,Δv2分別為聚能切割刀的頭部與杵體速度差,頭部與端面速度差。

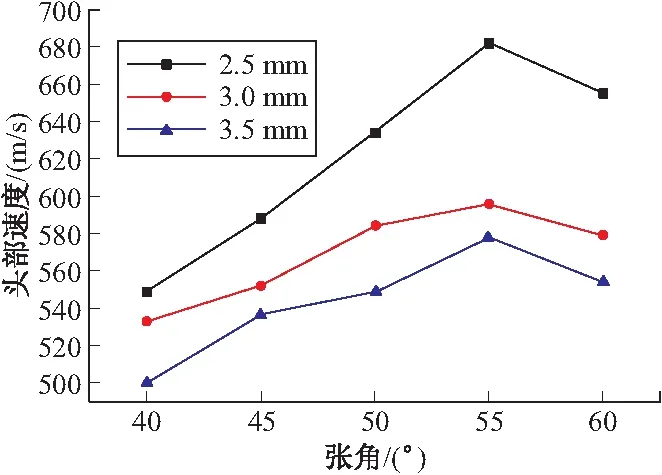

圖9為起爆56 μs后矩形聚能切割刀的頭部速度曲線。

由圖9可以看出,在裝藥條件一定時,爆轟產物存在的沖擊波能一定,藥型罩的壓垮速度隨壁厚增大而降低。當壁厚為2.5 mm時,在不同張角的情況下,射流的頭部速度均為最大,隨著壁厚的不斷增加,射流的頭部速度呈下降趨勢。同時,藥型罩的張角對射流的影響也較大,對比同一壁厚下不同張角的藥型罩可知,隨著張角的增大,聚能切割刀的頭部速度在不斷增加,當張角為55°時,頭部速度達到最大,張角為60°時,頭部速度略有下降。此外,可以看出由于2.5 mm壁厚的藥型罩質量小,隨著張角的變化其形成聚能切割刀的頭部速度變化率最大,而當壁厚為3 mm、3.5 mm時,隨著張角的變化形成切割刀的頭部速度變化率變小。

表4 聚能切割刀主要參數對比

圖9 聚能切割刀頭部速度曲線

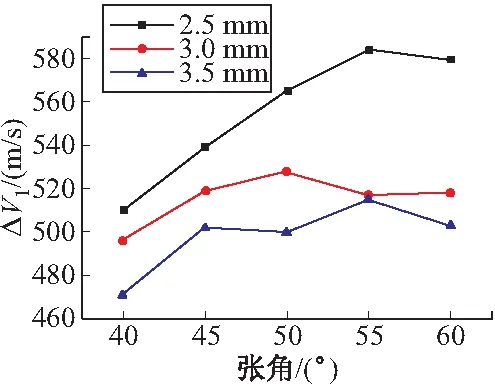

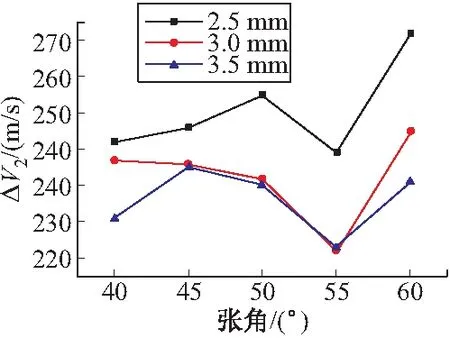

圖10為聚能切割刀頭部速度與杵體速度差的規律分布曲線,圖11為聚能切割刀頭部速度與端面速度差的規律分布曲線。

圖10 頭部速度與杵體速度差

圖11 頭部速度與端面速度差

由圖10可以看出,當裝藥條件一定時,藥型罩壁厚為2.5 mm時速度梯度最大,且隨著張角的增大速度梯度也在增大,當張角為60°時,速度梯度較55°時略有降低;藥型罩壁厚為3 mm速度梯度較2.5 mm時有所下降,當張角為55°時速度梯度較張角為50°時有明顯下降;3.5 mm速度梯度最小,其速度梯度隨張角變化無明顯變化規律。由圖11可以看出,當裝藥條件一定時,藥型罩壁厚為2.5 mm時頭部速度與端面速度差最大,藥型罩壁厚為3 mm時速度差次之,藥型罩壁厚為3.5 mm速度差最小;而且3種壁厚的藥型罩當張角為55°時聚能切割刀頭部與端面速度差最小。

研究藥型罩的參數最終目的是為了提高矩形射孔彈的侵徹性能。通過上面的分析可知,藥型罩的參數對聚能切割刀的侵徹性能具有較大的影響,圖12為聚能切割刀侵徹靶板(材料為45鋼)的侵徹深度規律曲線。

圖12 侵徹深度規律曲線

計算結果表明,當藥型罩壁厚為3 mm時,矩形射孔彈的侵徹效果要優于同角度壁厚為2.5 mm與3.5 mm的藥型罩;此外,藥型罩張角對侵徹性能也存在較大影響,當藥型罩張角小于55°時,聚能切割刀的侵徹深度隨著角度的增加而增加,二者存在一定的線性關系,藥型罩壁厚為3 mm時尤為顯著;當藥型罩張角為60°時,聚能切割刀的侵徹深度較張角為55°時有所變小。因此通過對比可知,在文中所研究的工況中,藥型罩壁厚為3 mm,張角為55°時,矩形射孔彈的侵徹性能最好。

4 結論

通過研究矩形射孔彈裝藥參數對其侵徹性能的影響,得出如下結論:

1)進行殼體內部修形會改變射流結構特征,能夠降低射流斷口出現的位置,有利于射流刀片在運動過程中保持完好的形態,提升其侵徹性能;

2)要提高直線型藥型罩侵徹能力,不但要降低端部稀疏效應的影響,而且還要保證藥型罩在壓垮后形成高速且速度梯度小(不易斷裂)的主侵徹體;

3)藥型罩的張角和壁厚對線型裝藥的侵徹性能具有較大影響。在裝藥條件不變時,爆轟產物存在的沖擊波能不變,藥型罩的壓垮速度隨壁厚增大而降低,張角對射流質量的影響呈非線性關系。在對于文中所研究的工況,當藥型罩張角為55°,壁厚為3 mm時其侵徹效果最好。

[1] 隋樹元, 王樹山. 終點效應學 [M]. 北京: 國防工業出版社, 2000: 198-199.

[2] 崔衛超, 王志軍, 吳國東. 不同錐角和楔角對錐形和線形聚能裝藥射流的影響 [J]. 彈箭與制導學報, 2007, 27(2): 155-157.

[3] 劉紅利, 徐立新, 張國偉. 線型聚能裝藥射流形成的數值模擬 [J]. 機電技術, 2010(3): 28-30.

[4] 傅磊, 王偉力, 呂進, 等. 環型與線型聚能裝藥射流成型機理對比 [J]. 海軍航空工程學院學報, 2014, 29(5): 470-473.

[5] 馬峰, 王樹山, 李金柱. 內部爆炸載荷作用下建筑物動態響應的三維數值模擬 [J]. 彈箭與制導學報, 2004, 24(2): 37-39.

[6] 毛亮, 姜春蘭, 嚴翰新, 等. 可瞄準預制破片戰斗部數值模擬與試驗研究 [J]. 振動與沖擊, 2012, 31(13): 66-70.

[7] 魏繼鋒, 魏錦. 端部起爆下空腔裝藥對離散桿驅動特性的影響研究 [J]. 振動與沖擊, 2015, 34(17): 58-62.

Impact Mechanism of Filling Dynamite Parameters on Rectangular Perforating Bullet

PAN Dekai,MA Feng,WANG Shushan

(State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China)

Impact mechanism of filling dynamite parameters on rectangular perforating bullet was studied Numerical simulation of charge jet formation of structural parameters of linear charge (linear angle, thickness, and internal structure of the shell) was carried out. The influence of different structural parameters of the linear charge on output of detonation wave, velocity gradient distribution and head velocity of the jet, and penetration depth was analyzed. Results indicate that changing the internal structure of the shell will change the output structure of the jet. The main penetration body with high speed and low velocity gradient is advantageous to improve penetration ability. The penetration ability reaches the climax when the cover is 3 mm thick at 55°angle.

linear shaped charge; filling dynamite parameters; penetration performance

2015-10-12

潘德凱(1990-),男,山東臨沂人,碩士研究生,研究方向:武器系統總體技術。

TJ410.2

A