WJ-8型小阻力扣件軌下橡膠墊板滑出動力學(xué)研究

李 晶

(青海交通職業(yè)技術(shù)學(xué)院,西寧 810003)

?

WJ-8型小阻力扣件軌下橡膠墊板滑出動力學(xué)研究

李晶

(青海交通職業(yè)技術(shù)學(xué)院,西寧810003)

摘要:基于軌下膠墊滑出后扣件支撐剛度減小和輪軌系統(tǒng)動力學(xué)基本原理,建立車輛-軌道-橋梁垂向耦合動力學(xué)模型,計算分析軌下膠墊滑出對車輛與軌道結(jié)構(gòu)的動力學(xué)性能的影響,得出以下結(jié)論:(1)隨著軌下膠墊滑出量的增加,車輛與軌道結(jié)構(gòu)的振動加速度、鋼軌與道床板的垂向位移、最大輪軌力、減載率均有增大趨勢;最小輪軌力有減小趨勢;且隨著軌下膠墊滑出量的增加,車輛以及軌道結(jié)構(gòu)的動力學(xué)指標(biāo)的變化趨勢逐漸增大。(2)基于車輛以及軌道結(jié)構(gòu)的動力學(xué)指標(biāo),軌下膠墊滑出量不宜大于120 mm。

關(guān)鍵詞:WJ-8型小阻力扣件;軌下膠墊滑出;輪軌系統(tǒng)動力學(xué)原理;動力學(xué)指標(biāo)

WJ-8型小阻力扣件廣泛應(yīng)用于我國大跨度橋上無砟軌道無縫線路,其在減小梁軌相互作用的同時,也出現(xiàn)了梁端軌下膠墊滑出、軌下膠墊拉壞等問題。在溫度變化、列車荷載循環(huán)作用下,大跨橋梁端梁軌相對位移過大,軌下膠墊在鋼軌的往復(fù)運動中,逐漸滑出。惡劣環(huán)境下的軌底銹蝕造成軌下膠墊與鋼軌摩擦阻力增大,也會使軌下膠墊滑出[1-4]。

軌下膠墊滑出,梁軌相互作用減小,梁端梁軌相對位移增大,將導(dǎo)致軌下膠墊進(jìn)一步滑出。軌下膠墊滑出,軌下支撐剛度減小,將會影響軌道結(jié)構(gòu)的穩(wěn)定性以及行車的安全性。張凌之[5]通過試驗測試了WJ-8型小阻力扣件的縱向阻力,郭成滿[1]通過試驗測試了軌下膠墊滑出對扣件縱向阻力的影響,將針對大跨橋上軌下膠墊滑出后,扣件的垂向剛度減小,并基于輪軌系統(tǒng)動力學(xué)原理,通過Ansys/lsdyna建模計算,對軌道結(jié)構(gòu)以及行車安全性的影響進(jìn)行動力學(xué)研究。

1計算模型與參數(shù)

1.1 力學(xué)模型

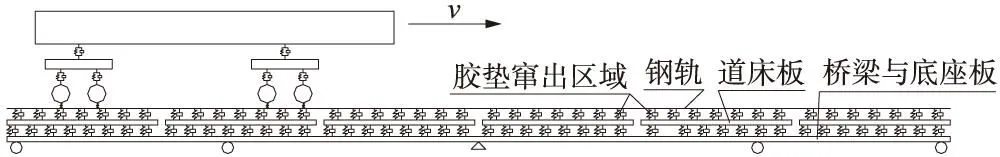

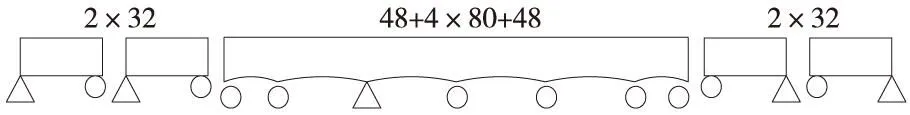

如圖1所示,建立車輛-軌道-橋梁垂向耦合動力學(xué)模型,模型中將車體、轉(zhuǎn)向架和輪對均考慮為剛體,忽略其彈性變形,只考慮各剛體沿垂向的振動,并且考慮兩股鋼軌上的垂向不平順相近。因而,車體、構(gòu)架各有浮沉、點頭2個自由度,假設(shè)振動過程中車輪不脫離軌面運行,車輪的位移與軌面垂向不平順相等,則車輪沒有振動自由度,整個車輛系統(tǒng)一共6個自由度,即采用全車平面模型。橋跨的布置如圖2所示,橋跨總長度約546 m;軌道結(jié)構(gòu)采用疊合梁模型,鋼軌采用離散彈性點支承基礎(chǔ)上Euler梁模擬,支承點間隔為扣件間距,即0.65 m,扣件考慮為彈簧-阻尼單元;道床板采用單元板,用梁單元模擬;橋梁采用梁單元模擬,其中支座分為固定支座與活動支座;道床板與底座間的支撐考慮為彈簧-阻尼單元;梁端處梁軌相對位移較大,計算時考慮梁端5組扣件軌下膠墊滑出。

圖1 車輛-軌道-橋梁垂向耦合振動全車平面模型

圖2 橋跨布置(單位:m)

1.2 計算理論分析

假設(shè)軌面不平順的時程函數(shù)為ηr(t),則4個車輪下的軌面不平順激勵分別為ηri(t),(i=1、2、3、4),利用哈爾頓原理[6-12]建立振動方程。

系統(tǒng)的總動能

式中mc、Jcξ——單側(cè)車體的參振質(zhì)量和點頭轉(zhuǎn)動慣量;

mb、Jbξ——單側(cè)轉(zhuǎn)向架構(gòu)架的參振質(zhì)量和點頭轉(zhuǎn)動慣量;

zc、ξc——車體的沉浮和點頭振動位移;

zbi、ξbi——前后構(gòu)架的沉浮和點頭振動位移。

系統(tǒng)的總勢能

式中k1、k2——一系、二系懸掛的垂向剛度;

l1——轉(zhuǎn)向架上前后兩輪對一系懸掛點的縱向中心距之一半;

l2——車輛的二系懸掛點的縱向中心距之一半。

系統(tǒng)的總虛功

式中c1、c2——一系、二系懸掛的阻尼。

1.3 主要參數(shù)及評價指標(biāo)

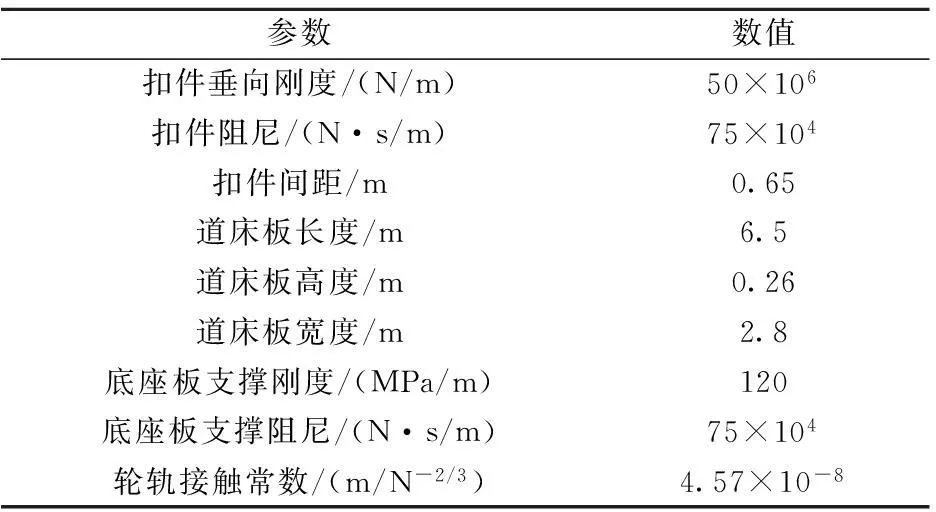

車輛采用CRH2型車,鋼軌采用CHN60鋼軌,軌道結(jié)構(gòu)采用橋上單元雙塊式無砟軌道結(jié)構(gòu),扣件采用WJ-8型小阻力扣件,其主要參數(shù)如表1所示。

表1 計算主要參數(shù)

軌下膠墊滑出后,扣件的動剛度減小。軌下膠墊剛度計算經(jīng)驗公式[13]如下

kc=?EA/H

式中?——外形系數(shù)相關(guān)函數(shù);

E——膠墊彈模;

A——膠墊支撐面積;

H——膠墊厚度。

軌下膠墊滑出后,膠墊支撐面積減小。由公式計算可知,動剛度取值與膠墊滑出量的關(guān)系如表2所示。

表2 WJ-8型小阻力扣件的動剛度取值

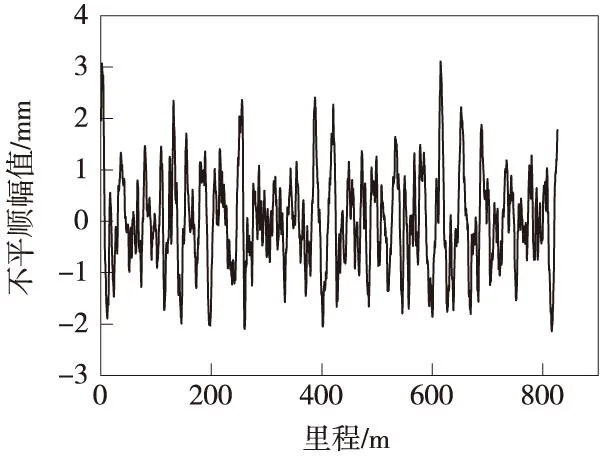

長波不平順是影響行車舒適性的主要原因,為研究軌下膠墊滑出對行車的影響[2],選用長波不平順作為軌道激勵。圖3表示采用自編程序生成的德國低干擾譜高低不平順樣本。

由于軌下膠墊滑出主要影響車輛和軌道系統(tǒng)的垂向振動,因此主要考慮輪軌系統(tǒng)垂向動力特性的評價指標(biāo)。根據(jù)相關(guān)資料文獻(xiàn),輪重動態(tài)減載率安全值取為0.6;車體垂向振動加速度的舒適性標(biāo)準(zhǔn)取為0.13g;最大輪軌垂向力允許值為170 kN;鋼軌下沉量合理范圍為1.5~2.0 mm[9]。

圖3 德國低干擾譜高低不平順樣本

2計算結(jié)果與分析

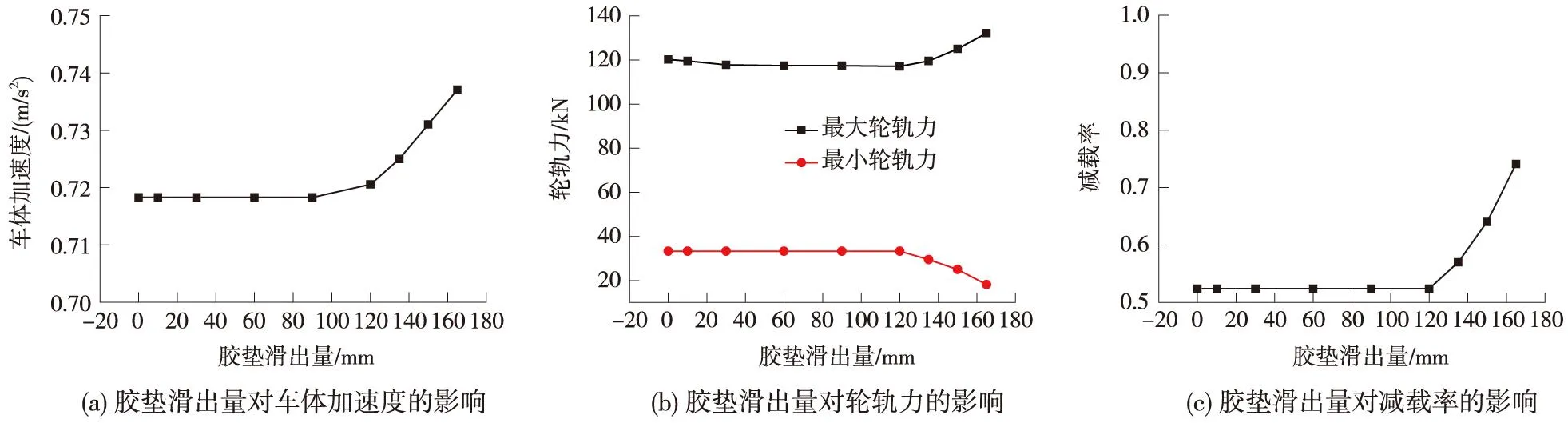

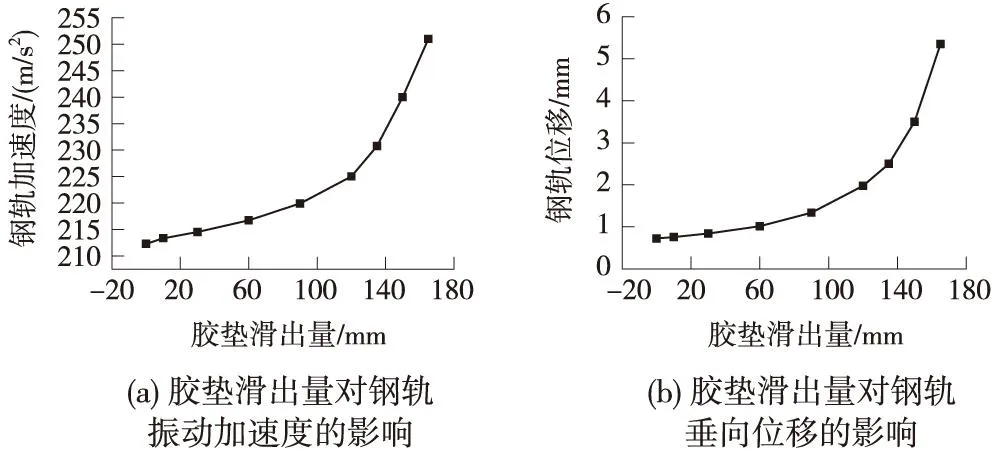

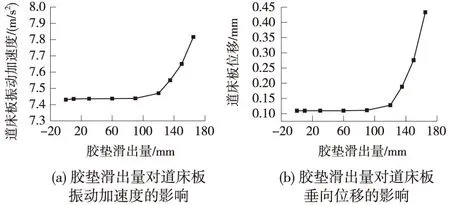

列車速度取為350 km/h,考慮梁端5組軌下膠墊滑出,不同軌下膠墊滑出量時,車輛軌道系統(tǒng)動力學(xué)指標(biāo)極值計算結(jié)果如圖4~圖7所示。

圖4 軌下膠墊滑出量對車輛動力學(xué)性能的影響

圖5 軌下膠墊滑出量對鋼軌動力學(xué)性能的影響

圖6 軌下膠墊滑出量對道床板動力學(xué)性能的影響

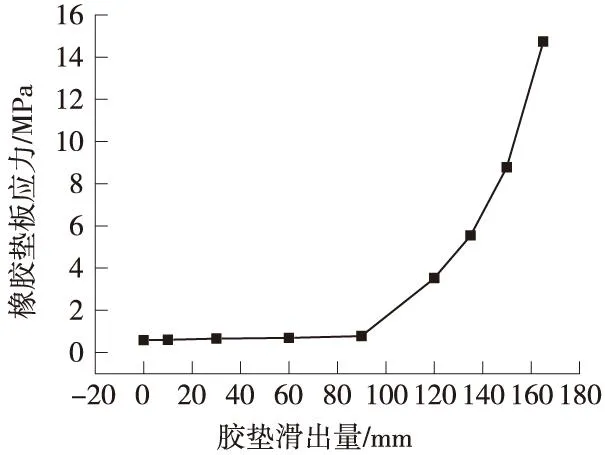

圖7 軌下膠墊滑出量對橡膠墊板應(yīng)力的影響

2.1 軌下膠墊滑出對車體影響

軌下膠墊滑出后,軌下支撐剛度變小,當(dāng)車輛行至軌下膠墊滑出區(qū)域,車體的加速度、輪軌力以及減載率均會發(fā)生變化,從而影響行車的舒適性以及安全性,圖4表示軌下膠墊滑出量對車體動力學(xué)性能的影響。

由圖4可知,當(dāng)軌下膠墊滑出量較小時,膠墊滑出量對車體的加速度、輪軌力以及減載率影響均較小,主要原因是周邊扣件對鋼軌起到一定的協(xié)調(diào)支撐作用。但當(dāng)膠墊滑出量達(dá)到90 mm時,其車體的加速度出現(xiàn)增大的趨勢,并且隨著膠墊滑出量的增加,其增大趨勢逐漸增大,車體加速度的最大值為0.74 m/s2,小于其允許值0.13g。當(dāng)軌下膠墊滑出量達(dá)120 mm時,最大輪軌力開始增大,增大趨勢隨著膠墊滑出量的增加而增大,當(dāng)膠墊滑出量達(dá)165 mm時,其增幅達(dá)12.8%,仍小于其允許值170 kN;當(dāng)軌下膠墊滑出量達(dá)120 mm時,最小輪軌力開始減小,減小趨勢隨著膠墊滑出量的增加而增大,當(dāng)膠墊滑出量達(dá)165 mm時,減幅達(dá)64.5%。當(dāng)軌下膠墊滑出量達(dá)120 mm時,減載率開始增大,增大趨勢隨著膠墊滑出量的增加而增大,當(dāng)軌下膠墊滑出量為150 mm時,減載率為0.64,大于其允許值0.6,故膠墊滑出量須小于150 mm。

2.2 軌下膠墊滑出對鋼軌的影響

軌下膠墊滑出,膠墊對鋼軌的支撐作用較小,當(dāng)車輛行至膠墊滑出區(qū)域時,鋼軌的振動加速度、垂向位移均會發(fā)生變化,圖5表示軌下膠墊滑出對鋼軌的動力學(xué)性能的影響。

由圖5(a)可知,隨著軌下膠墊滑出量的增加,鋼軌振動加速度也隨之增大,且增大趨勢隨著膠墊滑出量的增加而增大,即膠墊滑出量越大,其對鋼軌振動加速度的影響越大。由圖5(b)可知,隨著軌下膠墊滑出量的增加,鋼軌垂向位移也隨之增加,且增大趨勢隨著膠墊滑出量的增加而增大;當(dāng)膠墊滑出量為120 mm時,鋼軌的垂向位移達(dá)1.98 mm,接近鋼軌垂向位移的允許值的最大值2 mm,故膠墊滑出量不宜大于120 mm,當(dāng)軌下膠墊滑出量為165 mm時,鋼軌的垂向位移達(dá)5.35 mm,遠(yuǎn)超鋼軌垂向位移的允許值的最大值2 mm。鋼軌的振動加速度增大,將加速鋼軌表面不平順的形成,甚至加速鋼軌的磨耗,進(jìn)一步影響行車舒適性和鋼軌壽命;鋼軌垂向位移增大,除影響車體的平穩(wěn)運行和鋼軌本身的受力外,還將影響下部結(jié)構(gòu)正常運行。

2.3 軌下膠墊滑出對道床板的影響

軌下膠墊滑出,其支撐剛度減小,將影響軌道結(jié)構(gòu)的傳力過程,進(jìn)而影響雙塊式無砟軌道道床板的受力特性。當(dāng)車輛行至膠墊滑出區(qū)域時,道床板的振動加速度、垂向位移均會發(fā)生變化,圖6表示軌下膠墊滑出對道床板的動力學(xué)性能的影響。

由圖6(a)可知,當(dāng)軌下膠墊滑出量較小時,膠墊滑出對道床板振動加速度影響較小,原因是軌下膠墊滑出量較小時,其影響沒能從扣件傳至道床板結(jié)構(gòu),但當(dāng)軌下膠墊滑出量達(dá)90 mm時,道床板振動加速度開始增大,且增大趨勢隨著膠墊滑出量的增加而增大。由圖6(b)可知,當(dāng)軌下膠墊滑出量較小時,膠墊滑出對道床板垂向位移影響較小,但是當(dāng)軌下膠墊滑出量達(dá)90 mm時,道床板的垂向位移開始增大,且增大趨勢隨著膠墊滑出量的增加而增大,當(dāng)軌下膠墊滑出量為165 mm時,較之正常情況下其增幅達(dá)303%。綜上可知,軌下膠墊滑出量較大時,軌下膠墊滑出對道床板的動力學(xué)性能影響較大,故實際運營過程中,應(yīng)對梁端扣件進(jìn)行實時監(jiān)控,謹(jǐn)防扣件的軌下膠墊滑出量過大。

2.4 軌下膠墊滑出對扣件的影響

軌下膠墊滑出后,橡膠墊板的支撐面積減小,將會影響橡膠墊板自身的受力特性。當(dāng)車輛行至膠墊滑出區(qū)域時,橡膠墊板的應(yīng)力會發(fā)生變化,圖7表示軌下膠墊滑出對道床板的動力學(xué)性能的影響。

由圖7可知,軌下膠墊滑出量較小時,膠墊滑出對橡膠墊板應(yīng)力的影響較小,當(dāng)膠墊滑出量達(dá)90 mm時,橡膠墊板應(yīng)力開始增大,且增大趨勢隨著膠墊滑出量的增加而增大,當(dāng)膠墊滑出量達(dá)165 mm時,橡膠墊板應(yīng)力為14.74 MPa,較之正常情況下增幅達(dá)300%。橡膠墊板的壓應(yīng)力過大,將影響橡膠墊板的性能,長此以往橡膠墊板容易被壓壞,從而影響扣件系統(tǒng)的正常使用。

3結(jié)論與建議

針對軌下膠墊滑出,扣件支撐剛度減小,基于輪軌系統(tǒng)動力學(xué)原理,建立車輛-軌道-橋梁垂向耦合動力學(xué)模型,得出以下結(jié)論。

(1)隨著軌下膠墊滑出量的增加,車輛與軌道結(jié)構(gòu)的振動加速度、鋼軌與道床板的垂向位移、最大輪軌力、減載率均有增大趨勢;最小輪軌力有減小趨勢;隨著軌下膠墊滑出量的增加,車輛以及軌道結(jié)構(gòu)的動力學(xué)指標(biāo)的變化趨勢逐漸增大。

(2)基于車輛以及軌道結(jié)構(gòu)的動力學(xué)指標(biāo),軌下膠墊滑出量不宜大于120 mm。

(3)運營過程中,應(yīng)對梁端扣件系統(tǒng)進(jìn)行實時監(jiān)控,謹(jǐn)防軌下膠墊滑出量過大,并對膠墊滑出的扣件及時進(jìn)行維修。

參考文獻(xiàn):

[1]郭成滿,楊榮山.WJ-8型小阻力扣件軌下膠墊滑出縱向阻力試驗研究[J].鐵道科學(xué)與工程學(xué)報,2015(4):4-8.

[2]張重王,劉學(xué)毅.不平順譜對列車軌道系統(tǒng)動力性能影響的對比分析[J].鐵道標(biāo)準(zhǔn)設(shè)計,2015,59(7):15-20.

[3]蘇立平,魏娟.基礎(chǔ)剛度突變對雙塊式無砟軌道振動的影響[J].蘭州工業(yè)學(xué)院學(xué)報,2014,21(5):46-49.

[4]李莉,王書衛(wèi).鋼軌扣件減振橡膠動態(tài)剛度特性分析[J].同濟(jì)大學(xué)學(xué)報,2013(2):21-25.

[5]張陵之.小阻力扣件縱向阻力特性研究[D].成都:西南交通大學(xué),2014.

[6]蔡小培,高亮.采用新型鋼軌焊縫保護(hù)裝置后鋼軌焊縫處的輪軌動力學(xué)特性[J].中國鐵道科學(xué),2012,33(3):49-54.

[7]翟婉明,涂貴軍,高建敏.地鐵線路鋼軌焊接區(qū)輪軌動力學(xué)問題[J].振動、測試與診斷,2012,32(5):702-708.

[8]楊榮山,劉克飛,任娟娟,等.砂漿傷損對輪軌系統(tǒng)動力特性的影響研究[J].鐵道學(xué)報,2014,36(7):79-84.

[9]劉學(xué)毅,王平.車輛-軌道-路基系統(tǒng)動力學(xué)[M].成都:西南交通大學(xué)出版社,2010.

[10]劉克飛.框架型板式軌道水泥乳化瀝青砂漿傷損及維修標(biāo)準(zhǔn)研究[D].成都:西南交通大學(xué),2013.

[11]劉克飛,劉學(xué)毅.橡膠浮置板軌道垂向動力特性分析[J].鐵道建筑,2012(8):113-115.

[12]李成輝.振動理論[M].成都:西南交通大學(xué)出版社,2014.

[13]王其昌.無砟軌道鋼軌扣件[M].成都:西南交通大學(xué)出版社,2006.

Dynamic Research on the Sliding of Rubber Pads of WJ-8 Small Resistance FastenersLI Jing

(Qinghai Vocational and Technical College, Xi’ning 810003, China)

Abstract:Based on the decreasing of supporting stiffness on account of the sliding of pads and the basic principle of the wheel-rail system dynamics, the vehicle-track-bridge vertical coupling dynamic model is established to calculate and analyze the dynamic performance of the vehicle and the track structure subject to the sliding of pads. The results show that: (1)with the increasing of the sliding of the pads, the vibration acceleration of the vehicle and the track structure, the vertical displacement of the rail and road slab, the maximum wheel-rail force, reduction rate of wheel load are all increasing; and the minimum wheel-rail force decreases; and with the increasing of the sliding of the pads, the change of dynamics indicators of the vehicle and the track structure tends to increase; (2)based on dynamic parameters of the vehicle and the track structure, the sliding of the pads should not be more than 120 mm.

Key words:WJ-8 small resistance fasteners; Sliding of pad; Dynamic principle of wheel-rail system; Dynamic parameters

中圖分類號:U213.5+3

文獻(xiàn)標(biāo)識碼:A

DOI:10.13238/j.issn.1004-2954.2016.02.011

文章編號:1004-2954(2016)02-0053-04

作者簡介:李晶(1983—),女,講師,E-mail:2952547471@qq.com。

收稿日期:2015-06-24; 修回日期:2015-07-05