角位置誤差對(duì)回轉(zhuǎn)誤差測(cè)量的影響規(guī)律研究

張 志,夏仰球,米 良,周怡帆,謝羅峰,殷 鳴

(1. 中國(guó)工程物理研究院 機(jī)械制造工藝研究所,四川 綿陽(yáng) 621900; 2. 四川大學(xué)機(jī)械工程學(xué)院,四川 成都 610065;3. 國(guó)家機(jī)床產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)中心(四川),四川 成都 610200))

0 引 言

由于空氣靜壓支承的超精密主軸具有低摩擦、高精度的性能,被廣泛應(yīng)用于超精密機(jī)床和測(cè)量設(shè)備中。在超精密主軸的設(shè)計(jì)、制造、安裝等過(guò)程中,由于各種不確定因素的存在,會(huì)導(dǎo)致超精密主軸本身產(chǎn)生運(yùn)動(dòng)誤差,這些誤差通常包括軸向誤差、徑向誤差以及角度偏擺等[1-2]。有實(shí)驗(yàn)結(jié)果表明[3]:精密車削的圓度誤差約有30%~70%是由于主軸軸線的徑向回轉(zhuǎn)誤差引起的,且加工的精度越高,所占的比例越大。因此,進(jìn)行超精密主軸的旋轉(zhuǎn)軸線徑向回轉(zhuǎn)誤差的精密測(cè)量十分必要。

徑向回轉(zhuǎn)誤差測(cè)量主要有打表法、單點(diǎn)法、多點(diǎn)法等[4-5]。以上方法是使用位移傳感器對(duì)安裝在旋轉(zhuǎn)軸線上的標(biāo)準(zhǔn)器進(jìn)行測(cè)量的,在測(cè)量過(guò)程中會(huì)不可避免的引入標(biāo)準(zhǔn)器形狀誤差和標(biāo)準(zhǔn)器安裝偏心誤差,因此,對(duì)于超精密測(cè)量必須采用誤差分離技術(shù)將旋轉(zhuǎn)軸線徑向回轉(zhuǎn)誤差分離出來(lái)[6-7]。目前常用的誤差分離方法有反轉(zhuǎn)法、多步法、多點(diǎn)法,這三種方法分離得到的徑向回轉(zhuǎn)誤差都能達(dá)到納米級(jí)別[8]。

從理論上講,誤差分離方法可以將標(biāo)準(zhǔn)器形狀誤差從旋轉(zhuǎn)軸線徑向回轉(zhuǎn)誤差中完全分離,但是在實(shí)際測(cè)量,尤其是超精密測(cè)量中,會(huì)存在許多因素導(dǎo)致測(cè)量的結(jié)果不精確,從而影響分離的徑向回轉(zhuǎn)誤差。國(guó)內(nèi)外學(xué)者對(duì)這些影響徑向回轉(zhuǎn)誤差測(cè)量的因素進(jìn)行了許多分析研究。Cappa等[9]對(duì)測(cè)量中的誤差源進(jìn)行了分析,指出標(biāo)準(zhǔn)器和傳感器的位置誤差、傳感器的傾斜和未對(duì)準(zhǔn)誤差、標(biāo)準(zhǔn)器的偏心等都會(huì)對(duì)旋轉(zhuǎn)軸線徑向回轉(zhuǎn)誤差造成影響,并進(jìn)行了定量地計(jì)算。崔海龍等[10]基于反轉(zhuǎn)法研究了旋轉(zhuǎn)軸線電機(jī)驅(qū)動(dòng)、反轉(zhuǎn)前后角度誤差、工件偏心量、軸向運(yùn)動(dòng)誤差對(duì)徑向運(yùn)動(dòng)精度的影響。陳衡等[11]運(yùn)用反轉(zhuǎn)法對(duì)超精密主軸旋轉(zhuǎn)軸線的回轉(zhuǎn)誤差進(jìn)行了測(cè)量,對(duì)測(cè)量過(guò)程中導(dǎo)致測(cè)量不準(zhǔn)的一些因素,如傳感器測(cè)量球面靶標(biāo)的非線性誤差、電容傳感器安裝誤差引起的測(cè)量誤差以及環(huán)境因素的影響進(jìn)行了研究,并提出了一個(gè)完整的回轉(zhuǎn)誤差不確定度評(píng)定過(guò)程。Marsh等[12]在比較3種誤差分離方法的試驗(yàn)中指出,旋轉(zhuǎn)軸線的轉(zhuǎn)動(dòng)不穩(wěn)定會(huì)引起測(cè)量數(shù)據(jù)中角度和位移的不同步,但未就可能引起的測(cè)量誤差展開(kāi)分析研究。

在測(cè)量中由于編碼器誤差、安裝誤差、電機(jī)轉(zhuǎn)矩波動(dòng)以及環(huán)境擾動(dòng),傳感器自身誤差[13-14]等不確定因素,會(huì)造成旋轉(zhuǎn)軸線轉(zhuǎn)動(dòng)速度波動(dòng)而使轉(zhuǎn)動(dòng)角度實(shí)際值與理想值不一致,兩者差值即為角位置誤差。從以上相關(guān)研究可以看出,在眾多的影響因素中角位置誤差是影響旋轉(zhuǎn)軸線回轉(zhuǎn)誤差測(cè)量不準(zhǔn)的因素之一,但尚未發(fā)現(xiàn)有關(guān)角位置誤差對(duì)徑向回轉(zhuǎn)誤差測(cè)量影響規(guī)律的系統(tǒng)性研究。因此本文在前人研究的基礎(chǔ)上,通過(guò)分析基于反轉(zhuǎn)法的超精密徑向回轉(zhuǎn)誤差測(cè)量原理,建立角位置誤差對(duì)傳感器位移測(cè)量影響的數(shù)學(xué)模型,基于模型仿真分析了角位置誤差對(duì)位移測(cè)量誤差和徑向回轉(zhuǎn)誤差分離結(jié)果的影響,并進(jìn)行了試驗(yàn)驗(yàn)證。

1 超精密徑向回轉(zhuǎn)誤差測(cè)量原理分析

1.1 徑向回轉(zhuǎn)誤差的誤差分離技術(shù)

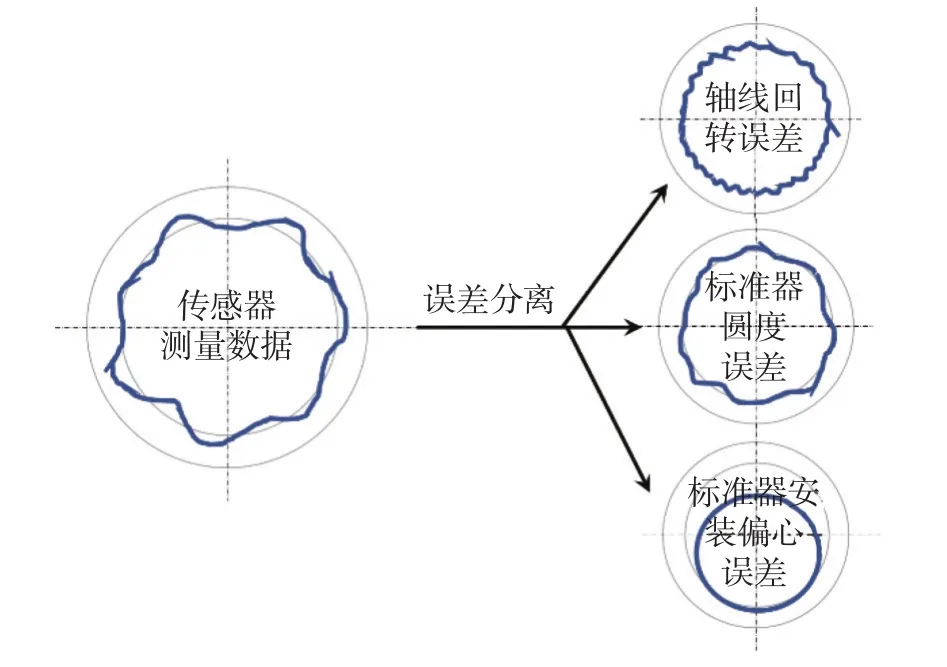

在進(jìn)行旋轉(zhuǎn)軸線徑向回轉(zhuǎn)誤差測(cè)量時(shí),實(shí)際的旋轉(zhuǎn)軸線是不可見(jiàn)的,無(wú)法直接對(duì)其進(jìn)行測(cè)量,因此通常需要用傳感器對(duì)裝在主軸的標(biāo)準(zhǔn)器(標(biāo)準(zhǔn)球、標(biāo)準(zhǔn)棒等)進(jìn)行測(cè)量來(lái)間接測(cè)量旋轉(zhuǎn)軸線的徑向回轉(zhuǎn)誤差,然而標(biāo)準(zhǔn)器存在圓度誤差和安裝偏心誤差,因此傳感器測(cè)得數(shù)據(jù)中會(huì)不可避免的混入標(biāo)準(zhǔn)器的圓度誤差和偏心誤差[15]。對(duì)于納米級(jí)的超精密徑向回轉(zhuǎn)誤差測(cè)量,混入的圓度誤差和偏心誤差會(huì)對(duì)徑向回轉(zhuǎn)誤差產(chǎn)生不可忽略的影響,必須用誤差分離技術(shù)從傳感器測(cè)量數(shù)據(jù)中分離并去除標(biāo)準(zhǔn)器的圓度誤差和偏心誤差,從而得到精確的回轉(zhuǎn)誤差,如圖1所示。

圖1 誤差分離示意圖

1.2 反轉(zhuǎn)法測(cè)量原理

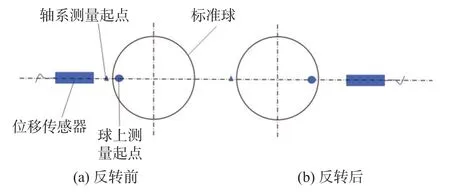

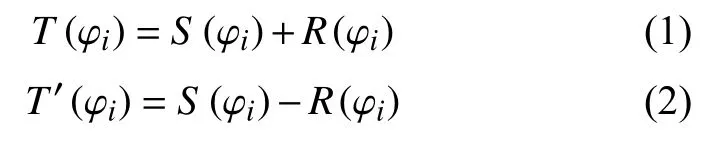

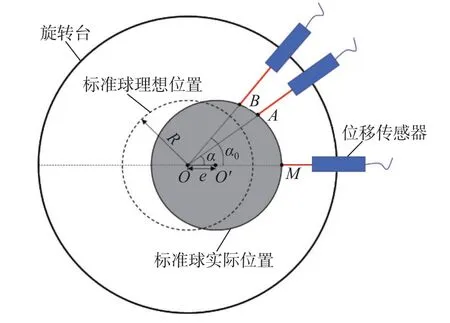

反轉(zhuǎn)法是諸多誤差分離技術(shù)中的一種,其基本原理如圖2所示。首先軸線旋轉(zhuǎn)一圈,位移傳感器獲得不同角度 φ的位移數(shù)據(jù)T(φi);接著將標(biāo)準(zhǔn)器(標(biāo)準(zhǔn)球或標(biāo)準(zhǔn)棒)和位移傳感器相對(duì)于旋轉(zhuǎn)軸線同步旋轉(zhuǎn)180°,軸線再旋轉(zhuǎn)一圈,獲得T′(φi)。其中T(φi),T′(φi)均包含有標(biāo)準(zhǔn)器的圓度形狀誤差信號(hào)和旋轉(zhuǎn)軸線的徑向回轉(zhuǎn)誤差信號(hào),并有如下關(guān)系:

圖2 反轉(zhuǎn)法原理圖

式中:S(φi)——標(biāo)準(zhǔn)器的圓度誤差信號(hào);

R(φi)——旋轉(zhuǎn)軸線徑向回轉(zhuǎn)誤差信號(hào)。

由式(1)和式(2),容易得到標(biāo)準(zhǔn)器圓度誤差R(φi)和主軸徑向回轉(zhuǎn)誤差S(φi):

在理論上,用反轉(zhuǎn)法可以將傳感器測(cè)量數(shù)據(jù)中的徑向回轉(zhuǎn)誤差和標(biāo)準(zhǔn)器圓度誤差完全分離。但是從式(3)和式(4)可以看出,角度參量直接作用于R(φi)和S(φi),即使分離后角位置誤差也將是影響傳感器測(cè)量數(shù)據(jù)準(zhǔn)確性的因素之一。在實(shí)際測(cè)量中,由于傳感器安裝誤差、標(biāo)準(zhǔn)器偏心量、反轉(zhuǎn)角度誤差、環(huán)境波動(dòng)等原因,傳感器測(cè)量數(shù)據(jù)會(huì)存在誤差,進(jìn)而導(dǎo)致分離得到的徑向回轉(zhuǎn)誤差和圓度誤差與理想值存在偏差,已有相關(guān)文獻(xiàn)對(duì)此開(kāi)展研究[10,12],本文不再贅述。下面將重點(diǎn)針對(duì)角位置誤差對(duì)傳感器測(cè)量誤差及最終導(dǎo)致的回轉(zhuǎn)誤差測(cè)量誤差產(chǎn)生的影響展開(kāi)分析。

2 角位置誤差影響的數(shù)學(xué)建模

在進(jìn)行徑向回轉(zhuǎn)誤差測(cè)量時(shí),通常需要用位移傳感器獲得位移數(shù)據(jù),然后通過(guò)后期的數(shù)據(jù)處理,分離誤差得到徑向回轉(zhuǎn)誤差。角位置誤差的存在會(huì)影響位移傳感器獲得的位移數(shù)據(jù)的準(zhǔn)確性,因此首先需要分析角位置誤差對(duì)傳感器測(cè)量位移的影響。

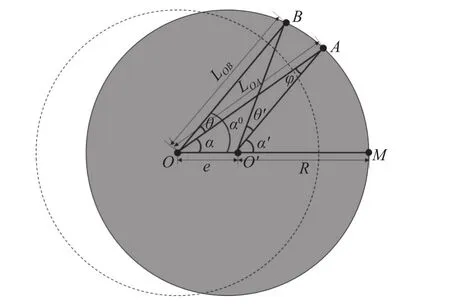

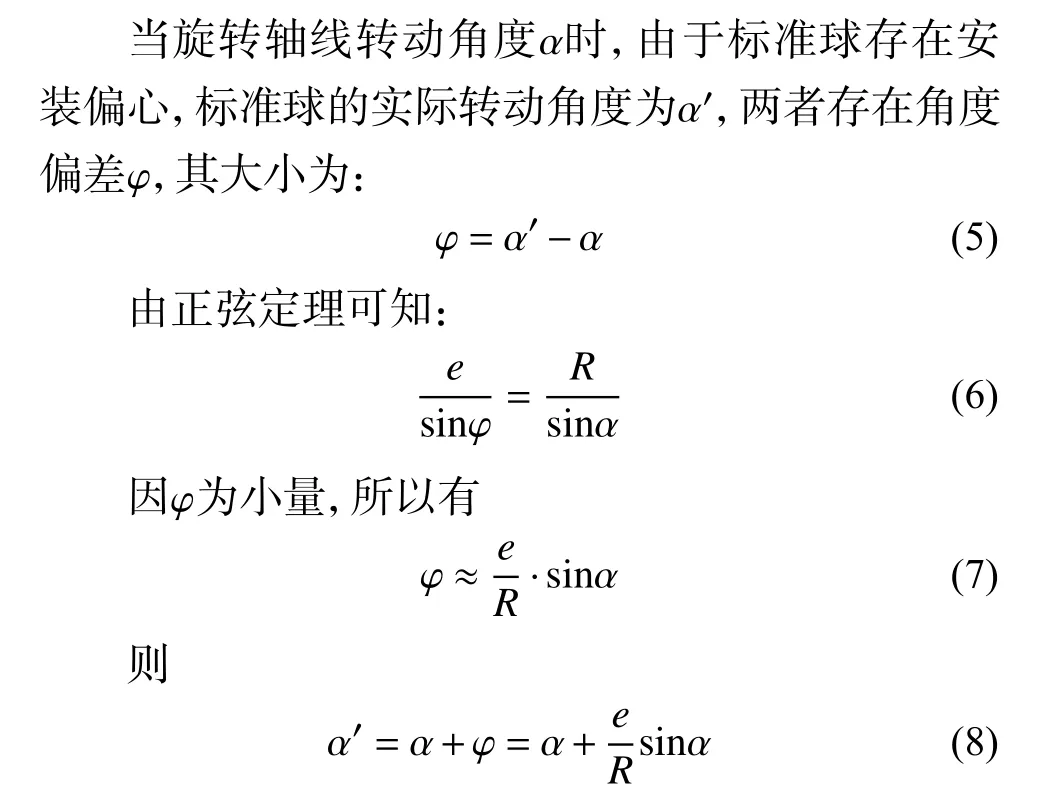

在用標(biāo)準(zhǔn)球測(cè)量徑向回轉(zhuǎn)誤差時(shí),標(biāo)準(zhǔn)球的理想位置應(yīng)與旋轉(zhuǎn)軸線同心。但由于安裝誤差、制造誤差等因素,會(huì)不可避免地引入偏心而使標(biāo)準(zhǔn)球不在理想位置。設(shè)點(diǎn)O為旋轉(zhuǎn)軸線回轉(zhuǎn)中心,標(biāo)準(zhǔn)球半徑為R,由于存在標(biāo)準(zhǔn)球安裝偏心e,所以設(shè)標(biāo)準(zhǔn)球的球心為O′,如圖3所示。

圖3 存在偏心誤差時(shí)的標(biāo)準(zhǔn)球位置

實(shí)際測(cè)量中,標(biāo)準(zhǔn)球繞旋轉(zhuǎn)軸線回轉(zhuǎn)中心轉(zhuǎn)動(dòng),而傳感器相對(duì)旋轉(zhuǎn)軸線回轉(zhuǎn)中心不動(dòng)。假設(shè)起始位置為位移傳感器軸線與標(biāo)準(zhǔn)球球心偏心矢量同軸的位置,不考慮位移傳感器傾斜誤差。當(dāng)旋轉(zhuǎn)軸線轉(zhuǎn)動(dòng)角度 α?xí)r,位移傳感器測(cè)量點(diǎn)從初始位置M變?yōu)锳。但是由于標(biāo)準(zhǔn)球安裝偏心的存在,當(dāng)出現(xiàn)角位置誤差 θ時(shí),旋轉(zhuǎn)軸線實(shí)際轉(zhuǎn)動(dòng)角度為 α0,位移傳感器的實(shí)際測(cè)量點(diǎn)為B,如圖4所示。顯然位移傳感器在A、B兩點(diǎn)測(cè)得的位移值存在誤差。因此,當(dāng)在測(cè)量過(guò)程中出現(xiàn)角位置誤差時(shí),會(huì)導(dǎo)致測(cè)量點(diǎn)發(fā)生變化;由于標(biāo)準(zhǔn)球安裝偏心誤差的存在,傳感器在A、B兩個(gè)測(cè)量點(diǎn)測(cè)得的位移值并不一致,LOA與LOB的差值即為角位置誤差引起的位移測(cè)量誤差。

圖4 角位置誤差引起的位移測(cè)量誤差

3 角位置誤差影響規(guī)律分析

3.1 角位置誤差對(duì)位移測(cè)量值的影響

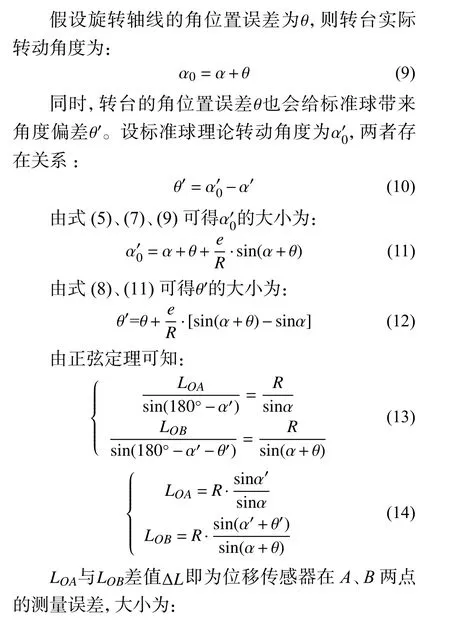

從第2節(jié)的分析中可以知道,在使用標(biāo)準(zhǔn)球進(jìn)行回轉(zhuǎn)誤差測(cè)量時(shí),標(biāo)準(zhǔn)球會(huì)不可避免地產(chǎn)生安裝偏心誤差。由式(15)可知,由于標(biāo)準(zhǔn)球安裝偏心e的存在,當(dāng)標(biāo)準(zhǔn)球半徑為R時(shí) ,角位置誤差 θ會(huì)引起傳感器位移測(cè)量誤差 ΔL。為分析角位置誤差 θ對(duì)傳感器位移測(cè)量值的影響,取標(biāo)準(zhǔn)球安裝偏心e為1 μm、標(biāo)準(zhǔn)球半徑為 0.5 in(1 in=0.0254 m),仿真計(jì)算角位置誤差值從0.01°到0.10°時(shí)的位移測(cè)量誤差的絕對(duì)值,結(jié)果如圖5所示。

圖5 角位置誤差產(chǎn)生的位移測(cè)量誤差

從圖中可以看出:

1)在同一角位置處,角位置誤差越大,產(chǎn)生的位移測(cè)量誤差越大。如在180°時(shí),0.01°的角位置誤差帶來(lái)的位移測(cè)量誤差在0.01 μm左右,而0.02°的角位置誤差帶來(lái)的位移測(cè)量誤差在0.02 μm左右。

2)角位置誤差帶來(lái)的位移測(cè)量誤差存在最大值和最小值。最小值出現(xiàn)在位移傳感器與標(biāo)準(zhǔn)球安裝偏心方向一致時(shí),最大值則出現(xiàn)在相反位置。如仿真中取圖3中位移傳感器與標(biāo)準(zhǔn)球安裝偏心方向一致時(shí)的M點(diǎn)為0°位置,因而位移測(cè)量誤差最小值在0°位置,最大值在180°位置。

3.2 角位置誤差對(duì)徑向回轉(zhuǎn)誤差分離結(jié)果的影響

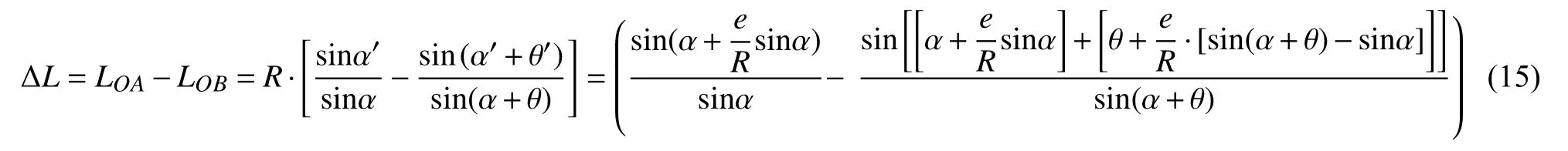

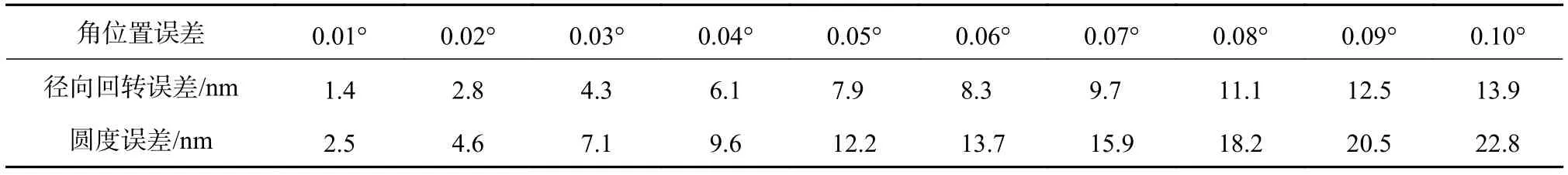

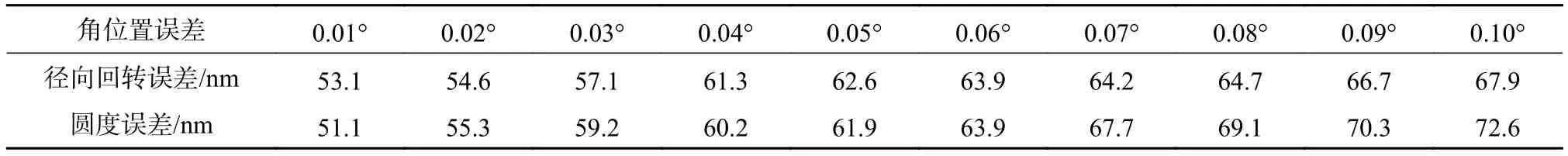

角位置誤差對(duì)傳感器位移測(cè)量值產(chǎn)生影響,進(jìn)而會(huì)對(duì)誤差分離后的徑向回轉(zhuǎn)誤差和標(biāo)準(zhǔn)球圓度誤差產(chǎn)生影響。為了仿真分析角位置誤差對(duì)徑向回轉(zhuǎn)誤差分離結(jié)果的影響,第一步,產(chǎn)生一組理想傳感器數(shù)據(jù),使誤差分離得到的徑向回轉(zhuǎn)誤差和圓度誤差均為0;第二步,將仿真得到的0.01°~0.1°的角位置誤差產(chǎn)生的位移測(cè)量誤差分別加到理想傳感器數(shù)據(jù)中,再進(jìn)行誤差分離。將前后兩步得到的誤差分離結(jié)果相減,得到徑向回轉(zhuǎn)誤差和圓度誤差的差值如表1所示。

表1 角位置誤差引起的徑向回轉(zhuǎn)誤差和圓度誤差的差值仿真值

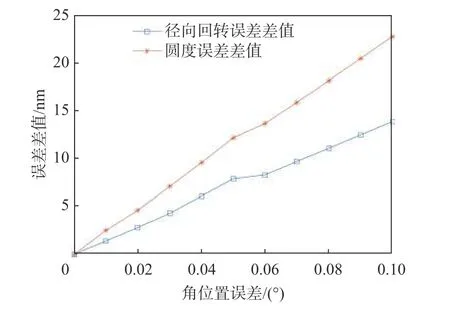

從仿真的結(jié)果可以看出,分離出的標(biāo)準(zhǔn)球圓度誤差及徑向回轉(zhuǎn)誤差的差值將隨著角位置誤差單調(diào)遞增,且對(duì)圓度誤差的影響更為顯著。角位置誤差對(duì)徑向回轉(zhuǎn)誤差分離結(jié)果的影響如圖6所示。

圖6 徑向回轉(zhuǎn)誤差和圓度誤差的差值圖

4 測(cè)試試驗(yàn)

4.1 搭建測(cè)量系統(tǒng)

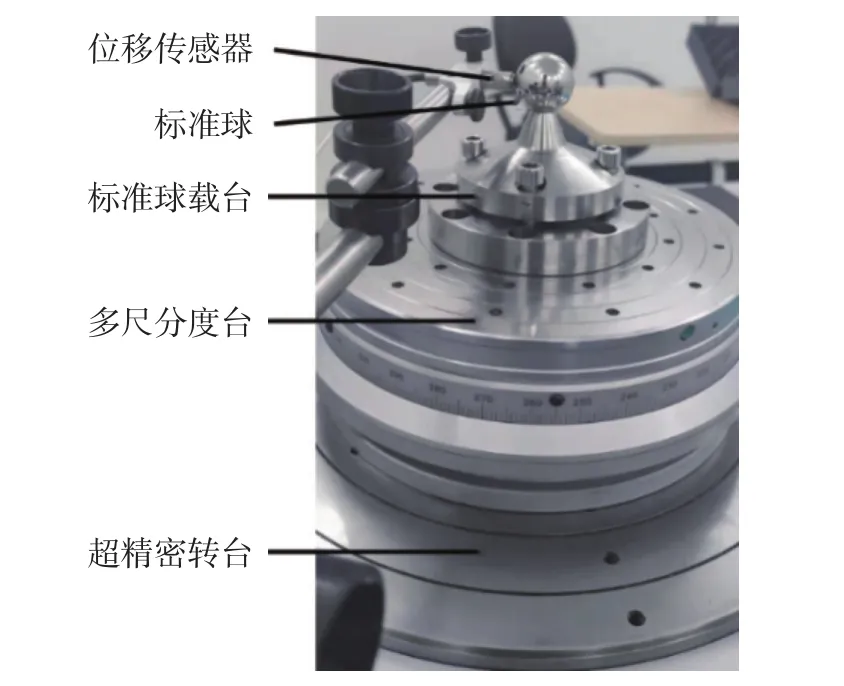

搭建的徑向回轉(zhuǎn)誤差測(cè)量系統(tǒng)如圖7所示。測(cè)試系統(tǒng)主要由超精密轉(zhuǎn)臺(tái)、標(biāo)準(zhǔn)球、位移傳感器、多尺分度臺(tái)、數(shù)據(jù)采集系統(tǒng)(圖中未顯示出)等組成。超精密轉(zhuǎn)臺(tái)的標(biāo)稱回轉(zhuǎn)誤差為50 nm,轉(zhuǎn)臺(tái)內(nèi)部嵌有雙編碼器,可以獲得0.000 9″的角度分辨率,標(biāo)準(zhǔn)球標(biāo)稱圓度誤差為50 nm,傳感器采用電容式非接觸位移傳感器(Lion CPL350-C5S),傳感器量程50 μm,線性度0.5%,分辨率0.7 nm。

圖7 測(cè)量系統(tǒng)

4.2 測(cè)量試驗(yàn)

4.2.1 徑向回轉(zhuǎn)誤差測(cè)量

利用搭建好的測(cè)量系統(tǒng)進(jìn)行轉(zhuǎn)臺(tái)徑向回轉(zhuǎn)誤差測(cè)量實(shí)驗(yàn),然后采用反轉(zhuǎn)法進(jìn)行誤差分離。測(cè)量前,通過(guò)自準(zhǔn)直儀和多面棱體將轉(zhuǎn)臺(tái)的角度誤差校準(zhǔn)并補(bǔ)償至0.002°以下,最大限度降低角度誤差對(duì)回轉(zhuǎn)誤差的測(cè)試影響,然后調(diào)整標(biāo)準(zhǔn)球的偏心誤差在1 μm左右,利用位移傳感器從0°開(kāi)始采集位移數(shù)據(jù),采集頻率為80 Hz,每圈采集點(diǎn)數(shù)為960。

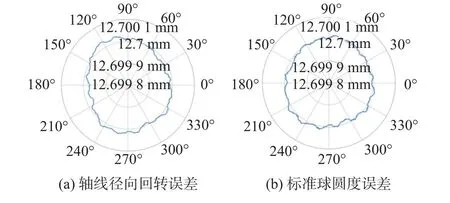

為消除隨機(jī)誤差的影響,這里各選取了反轉(zhuǎn)前、后測(cè)量數(shù)據(jù)中的20圈數(shù)據(jù),對(duì)每個(gè)采集點(diǎn)的測(cè)量位移取平均值進(jìn)行數(shù)據(jù)處理和誤差分離,誤差分離后得到徑向回轉(zhuǎn)誤差和標(biāo)準(zhǔn)球圓度誤差如圖8所示,徑向回轉(zhuǎn)誤差為49.6 nm,圓度誤差為48.1 nm。標(biāo)準(zhǔn)球的標(biāo)稱圓度誤差為50 nm,誤差分離獲得的標(biāo)準(zhǔn)球圓度誤差值與標(biāo)準(zhǔn)球的標(biāo)稱值基本吻合。

圖8 誤差分離后得到徑向回轉(zhuǎn)誤差和標(biāo)準(zhǔn)球圓度誤差

4.2.2 引入角位置誤差的徑向回轉(zhuǎn)誤差測(cè)量

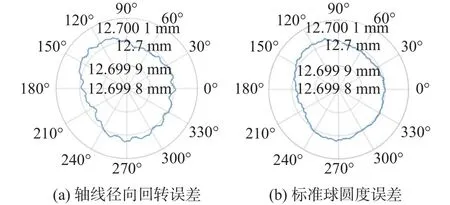

在實(shí)際測(cè)量中,角位置誤差是變化的,每個(gè)測(cè)量點(diǎn)產(chǎn)生的角位置誤差是不同的。在試驗(yàn)中,轉(zhuǎn)臺(tái)不做任何角度補(bǔ)償?shù)那闆r下,測(cè)量點(diǎn)的角位置誤差大小在±0.05°內(nèi)變化。 圖9是引入角位置誤差為0.05°時(shí)的誤差分離結(jié)果,徑向回轉(zhuǎn)誤差為62.6 nm,圓度誤差為61.9 nm。與未引入角位置誤差時(shí)的試驗(yàn)結(jié)果相比,徑向回轉(zhuǎn)誤差增加了26.2%,圓度誤差增加了28.7%,說(shuō)明0.05°的角位置誤差已經(jīng)對(duì)回轉(zhuǎn)誤差分離結(jié)果產(chǎn)生了極大的影響。

圖9 角位置誤差為0.05°時(shí)的誤差分離結(jié)果

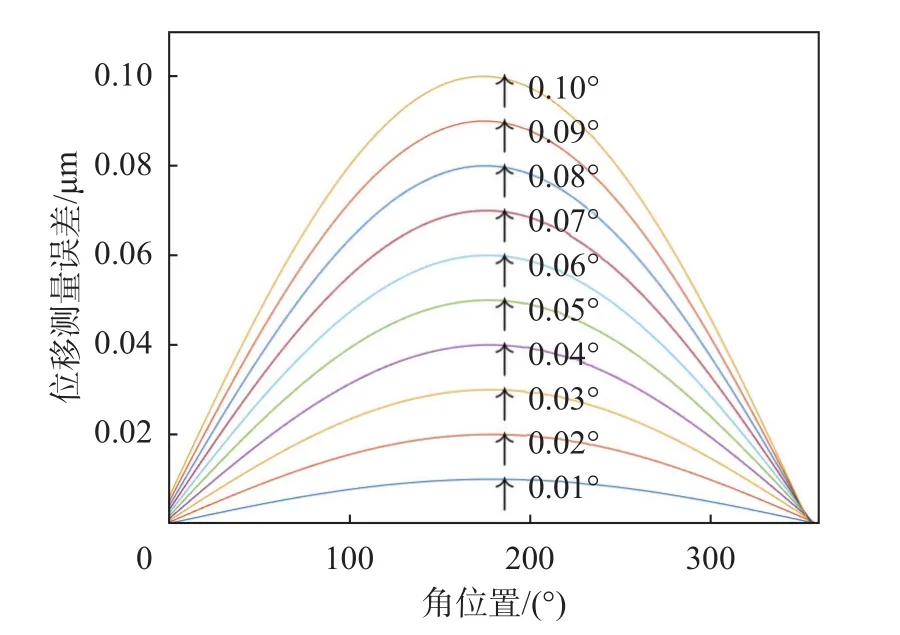

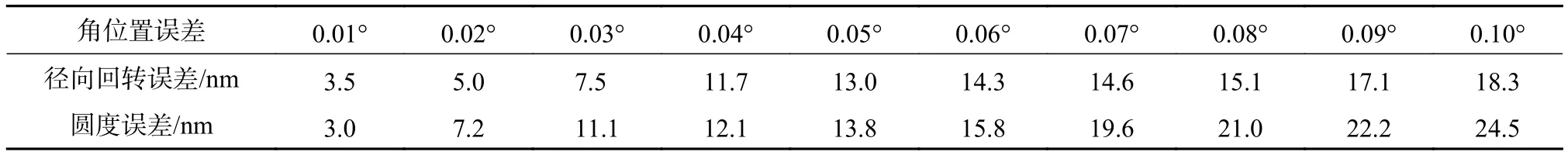

為獲取角位置誤差對(duì)徑向回轉(zhuǎn)誤差測(cè)量結(jié)果的影響規(guī)律,在試驗(yàn)中引入0.01°~0.1°的角位置誤差,試驗(yàn)方法如下:測(cè)量前調(diào)整標(biāo)準(zhǔn)球的偏心誤差在1 μm左右,用位移傳感器采集每個(gè)測(cè)量點(diǎn)加上0.01°到0.1°角位置誤差后的位移值,同4.2.1一樣每圈采集點(diǎn)數(shù)為960,并選取反轉(zhuǎn)前、后測(cè)量數(shù)據(jù)中的20圈數(shù)據(jù)進(jìn)行誤差分離,誤差分離結(jié)果如表2所示。將引入角位置誤差后的徑向誤差分離結(jié)果和未引入角位置誤差的徑向誤差分離結(jié)果作比較,得到徑向回轉(zhuǎn)誤差和圓度誤差的差值如表3所示。

表2 引入角位置誤差后的誤差分離結(jié)果

表3 試驗(yàn)中角位置誤差引起的徑向回轉(zhuǎn)誤差和圓度誤差的差值

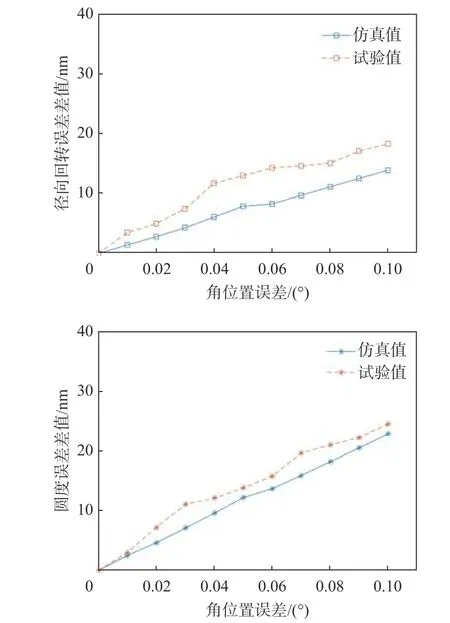

仿真結(jié)果與試驗(yàn)結(jié)果對(duì)比如圖10所示,仿真結(jié)果與試驗(yàn)結(jié)果均顯示出:標(biāo)準(zhǔn)球圓度誤差及徑向回轉(zhuǎn)誤差的差值將隨著角位置誤差的增大而增大,且對(duì)標(biāo)準(zhǔn)球圓度誤差的影響較為顯著。試驗(yàn)得到的差值比仿真值得到的差值大是由于試驗(yàn)中還存在其他的影響因素使測(cè)量的位移值不準(zhǔn)確,如傳感器的傾斜和未對(duì)準(zhǔn)誤差、軸向運(yùn)動(dòng)誤差等。

圖10 仿真結(jié)果與試驗(yàn)結(jié)果對(duì)比圖

5 結(jié)束語(yǔ)

在超精密主軸回轉(zhuǎn)誤差測(cè)量中,角位置誤差會(huì)引起位移傳感器產(chǎn)生測(cè)量誤差,進(jìn)而對(duì)徑向回轉(zhuǎn)誤差分離結(jié)果產(chǎn)生影響。建立了角位置誤差對(duì)傳感器位移測(cè)量影響的數(shù)學(xué)模型,從數(shù)學(xué)模型中可知,標(biāo)準(zhǔn)球安裝偏心、角位置誤差會(huì)對(duì)傳感器位移測(cè)量值產(chǎn)生影響,進(jìn)而會(huì)影響旋轉(zhuǎn)軸線回轉(zhuǎn)誤差分離結(jié)果的準(zhǔn)確性。采用反轉(zhuǎn)法進(jìn)行回轉(zhuǎn)誤差分離,在進(jìn)行了角位置誤差對(duì)旋轉(zhuǎn)軸線回轉(zhuǎn)誤差分離結(jié)果影響的仿真和試驗(yàn)后,仿真結(jié)果與試驗(yàn)結(jié)果均顯示出:標(biāo)準(zhǔn)球圓度誤差及徑向回轉(zhuǎn)誤差的差值將隨著角位置誤差的增大而增大,且對(duì)標(biāo)準(zhǔn)球圓度誤差的影響較為顯著。