淺談企業管理體系的構建思路

甘有程

實際業績與目標相去甚遠、問題頻發、會山會海、部門間相互推諉扯皮,這些都是很多企業日復一日在發生的事情。我們無數次地問自己:到底哪里出了問題?

戰略規劃定下了企業的發展愿景和中長期發展目標。戰略規劃除了基于市場發展以外,是需要經營理念做支撐的,沒有合適的經營理念,戰略規規劃就是虛無縹緲的空中樓閣。

那對于經營管理,我們該如何下手呢?有什么模式可以借鑒嗎?

基于筆者在汽車行業的相關經驗及總結,提供以下的借鑒模式,希望可以拋磚引玉。

質量管理八大原則中有一個重要原則——管理系統化,這個系統化,就是指需要建立一個有效的保證體系,用以確保質量相關目標的實現。

汽車行業質量保證體系基本都遵循ISO/TS16949這個標準,這個標準在企業的建立,影響到的不單是質量相關運營,而是幾乎涉及到了企業的方方面面,包括質量、成本、生產、采購、銷售、績效、人力資源等等。某種意義上說,這個標準已經脫離了狹義質量的范疇,包括了廣義質量的所有領域。在全球先進的汽車制造企業中,例如通用、豐田、日產、福特、大眾等等,雖然推行的質量保證體系名稱不一樣,但體系的脈絡基本一致。所以,國際標準化組織推行的ISO/TS16949標準,是得到絕大部分汽車相關企業的認同的,是兼容的,只是先進的企業對于標準的實施更加具體化和明確化。

那么,這個保證體系該如何構建呢?

而這個體系的構建,是以公司戰略和顧客需求為導向、從流程化管理的模式建立開始的。

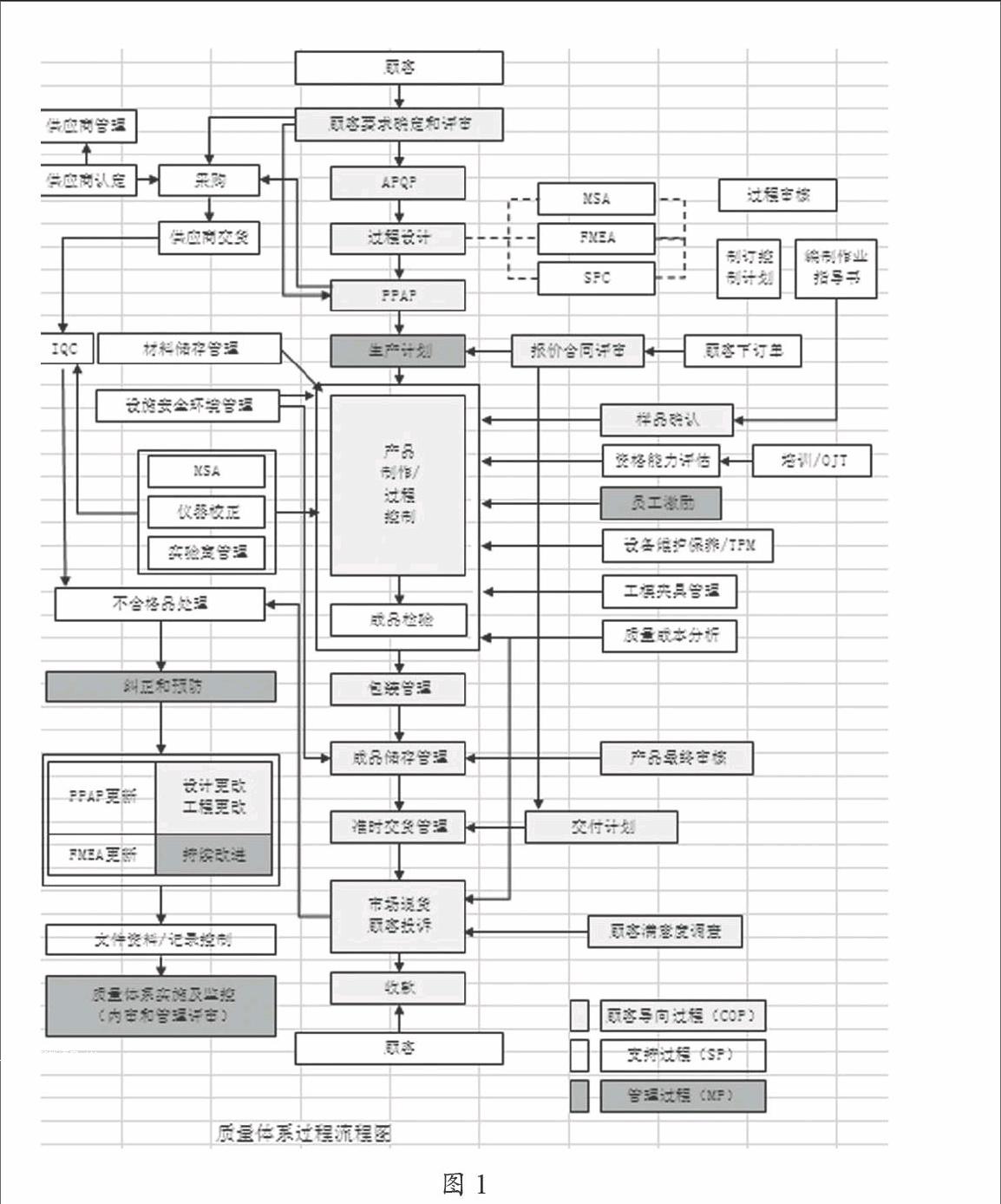

首先,它公司戰略和顧客需求出發,從總體管理、資源管理、產品實現過程、監視測量管理四大管理板塊為起點,對整個公司的主要業務、管理流程進行識別,并識別它們的相互影響關系,形成質量體系過程流程圖(如圖1),形成了體系框架圖。

這個流程圖的構建,包含了企業銷售、研發、生產、采購、人力資源、倉儲、服務等等方面的管理,甚至延伸到績效管理、成本管理和戰略管理。

流程圖的構建后,對企業的流程進行定義規范,識別各個流程的輸入輸出、相互接口,明確流程目標對企業經營目標、戰略目標的支撐關系。

流程的定義規范包含了流程的分層、部門職能界定、部門績效指標的建立等內容。在大小流程的定義規范過程中,必須遵循崗位作業原則,由流程塊(點)的崗位執行者來編寫流程,并通過有效的評審,最終形成認同度高的流程,也就形成了公司的各級程序文件。在這個過程中,也形成了崗位職責和崗位績效考評方案,為企業績效管理指明方向。流程不可能是第一次就定義完美,需要在企業發展過程中根據企業發展情況不斷變化和完善。

在流程構建過程中,對于底層流程的具體實施細節(要點)是關鍵。流程的環節設置可以從三個維度進行定義:1、必須包含對產品實現的增值部分;2、必須考慮重要環節執行的確保措施;3、包含流程適宜性確保辦法,比如內審、外方審核等。

完成流程的構建后,再以公司在QCD方面的經營目標出發,識別影響流程運行質量的重要指標,形成公司各層級的KPI指標,形成公司的KPI指標管理規范,確保經營指標的完成。

整個體系的構建中,應該滲透先進企業的做法。比如豐田的精益工具和方法、日產的培訓與人力資源管理體系等等。

總而言之,基于ISO/TS16949標準構建構建的企業管理體系,是眾多企業驗證的有效管理體系,是構建企業流程化管理的充分倡導,這個模式在汽車行業乃至其它行業也得到非常普遍的應用。