基于有限元的薄壁件加工變形分析研究

谷艷豐

摘 要: 本文分析了薄壁零件的幾何特點,提出了利用有限元和數控補償提高薄壁零件加工精度的思想,分析了利用有限元建立零件幾何模型、材料模型、受力模型、載荷施加、網格劃分、變形分析的基本過程。

關鍵詞: 薄壁零件 有限元分析 數控補償

1.引言

薄壁件是一種輕量化結構,其主要組成為薄型殼板、框架、梁、壁板、加強筋等基本結構,薄壁結構具有造型和結構復雜美觀、重量輕等優點,在航空航天、通信雷達等高精尖領域中應用十分廣泛。但薄壁零件剛度較差,零件加工過程中極易發生變形,造成零件厚度不均勻,尺寸公差和形位公差增大,甚至造成廢品,無法保證零件的加工要求。

影響薄壁零件加工精度的因素有很多,主要包括受力變形、振動變形、受熱變形等因素,由于薄壁結構自身特點,很難用傳統方法進行變形分析,因此采用有限元技術,分析并模擬薄壁件的受力情況、溫升情況,并最終獲得零件的變形模型。根據零件的變形模型,修正數控加工過程中刀具和零件的相對位置,從而達到提高零件質量的目的。ANSYS是有限元分析中常用的軟件,該軟件的應用對提高薄壁零件加工精度有重要意義[1]。

2.有限元原理和分析步驟

2.1有限元分析原理

有限元分析軟件的原理是將一個整體結構按照一定規律分成若干個有限的獨立離散單元,各離散的單元按照一定的原則設定有限的節點,通過在這些獨立的計算單元中建立合適的基函數,分析和計算離散單元中場函數的分布規律,求解各個節點的值,并通過基函數的合理組合代替獨立單元的真實值。各離散單元通過各個節點聯系在一起,用離散單元基函數組成整個計算域上總體的基函數,整體結構在計算域內的解由各獨立單元的綜合結果近似而成[2]。

2.2基于有限元變形分析思想

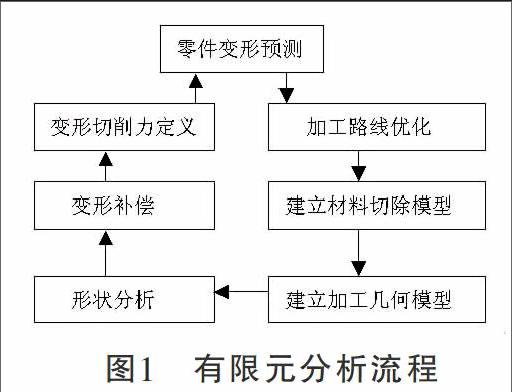

基于有限元變形分析的主要思想是在有限元軟件的平臺上,利用機械加工中相關的切削力等理論公式及相應的邊界條件,計算出加工過程的誤差,然后在實際加工過程中將偏差值通過編程等方法予以補償。分析過程如圖1所示。有限元分析的應用,使得零件加工的實驗成本大大降低,研究周期大大縮短。

3.薄壁件有限元模擬

3.1有限元模型建立

有限元模型的建立是有限元分析的基礎,主要包括幾何模型的建立和材料模型的建立。在幾何模型建立過程中,主要通過所使用的有限元軟件選取合適的工件和刀具,選用原則為工件和刀具要符合待模擬的加工過程。材料模擬過程首先要明確所要進行模擬的零件的材料,在軟件環境中選擇要模擬的材料的相關參數,主要包括材料的力學性能參數,例如彈性模量、塑性模量、熱膨脹系數、屈服極限、泊松比等基本參數。

3.2有限元網格化分

在基本模型建立之后,要進行有限元網格劃分。網格劃分是進行有限元數值模擬分析的關鍵性環節,直接影響著后續數值計算分析結果的精確性。網格劃分要考慮單元的許多設置,包括單元形狀、類型、拓撲類型、網格生成器的選擇、網格的密度、單元的編號及幾何體素,其中單元類型的選用對于分析精度有著重要的影響,對于薄壁結構零件采用平面應力單元,自由空間曲面的薄壁結構采用膜殼單元。有限元網格劃分有兩種方法,簡單的結構可以采用直接生成法,直接建立單元模型的網格,當對象比較復雜時,則在幾何元素描述的物理基礎上自動離散成有限單元,即通過幾何自動生成法來完成[3]。

3.3添加約束和載荷

分析薄壁零件的受力,根據零件的受力特點和規律,將約束和載荷抽象化、理想化。通過對已建立的有限元模型添加合適的載荷和約束,實現對幾何模型進行相關的力學分析。在添加載荷和約束中,薄壁件銑削加工的力學模型的選擇和確定是模擬分析的關鍵。由于刀具、工件材料、加工特點等多種因素的影響,零件的受力是個復雜多變的情況。目前應用較多的力學模型是:OXLEY切削理論為基礎的銑削力理論模型、KLINE平均力學模型和WON-SOOYUN的三維力模型。以上三種為空間靜力學模型,隨著研究的進一步深入,針對不同的加工特點,又有許多學者提出了更多的力學模型。在薄壁件銑削加工過程中,機床參數、刀具幾何參數、切削參數都會影響切削力的大小,每種因素在切削力中所占的比例也不盡相同,在銑削過程中,常用的公式為:

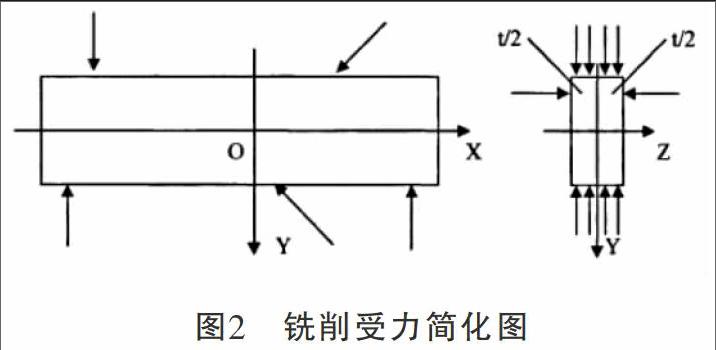

當被加工零件為薄板結構時,荷載加載到零件上,每一個荷載都可以分解為兩個分荷載,即橫向荷載和縱向載荷,橫向載荷垂直于零件中面,使薄板產生彎曲,因此該方向載荷引起的應力、形變和位移,應該按薄板彎曲問題進行計算。縱向荷載是沿薄板厚度均勻分布,符合平面應力基本特點,因此縱向載荷引起的應力、形變和位移可以按平面應力進行計算。薄壁表面銑削中,主要研究五個問題:(1)銑削力的主要作用方向等同于縱向載荷情況,因此取等厚薄板使之只受到平行于該面的外力作用,模型可以簡化如圖2所示,我們可以按照平面應力應變問題來分析。(2)根據彈性力學的有關理論,求出平面問題中形變分量與位移分量之間的關系式。(3)根據胡克定律導出變形分量與應力分量之間的關系式。(4)變形協調方程。(5)利用邊界條件求解應力函數。

3.4后處理

利用有限元軟件平臺提供的后處理器,獲得計算及分析結果,并將零件的變形值和應力分析結果,以云圖和列表的形式輸出。結果是否正確,應進行試驗驗證,即將計算值和實驗值進行分析比較,誤差若在允許范圍之內,則整個模擬成功,否則需重新調整模擬過程,直到差值在允差范圍之內。

4.薄壁件補償加工

通過對薄壁件加工加工變形進行有限元建模,可以提前預測工件變形值。在進行數控程序編制中,據利用數控機床的補償功能,將變形值數體現在數控加工程序中,即在數控編程時,讓刀具在原有走刀軌跡的基礎上連續偏擺,按變形量附加連續讓刀量,保證了在連續加工中去除由于變形所帶來的欠切削,使得一次走刀即可保證薄壁件壁厚精度,避免了二次加工帶來的裝夾誤差、加工誤差等,從而達到控制薄壁件加工變形、提高加工精度的目的。

5.結語

切削力模型和約束載荷模型是薄壁件有限元分析的基礎,通過切屑力的分析和試驗,建立準確的切削力模型,形成精確的變形模型,利用軟件平臺進行迭代分析,最終為數控加工提供有效編程依據,是提高薄壁零件加工質量的有效途徑。

參考文獻:

[1]姚榮慶.薄壁零件的加工方法[J].機床與液壓,2007(8).

[2]方剛,曾攀.切削加工數值模擬的研究進展.力學進展,2001,31(3):394-404.

[3]黃志剛,柯映林,王立濤.金屬切削加工有限元模擬的相關技術研究.中國機械工程,2003,14(10):846-849.

[4]王立濤,柯映林,黃志剛.航空鋁合金7050一T7451銑削力模型的實驗研究.中國機械工程,2000(14):1684-1688.

[5]王志剛,何寧,武凱,等.薄壁零件加工變形分析及控制方案.中國機械工程,13(2):114-119.

本項目為沈陽工程學院校內科研項目研究論文

項目名稱:薄壁構件加工變形研究及應用,項目編號是LGYB-1307