一起由煮爐引起的水冷壁爆管事故

張永鋒 吳文虎 王亢亢

摘 要:針對一臺新鍋爐運行2個月后的水冷壁爆管事故,對爆管部位結構、使用情況、和水冷壁管的檢驗情況進行分析,找到了爆管的原因并提出了相應的解決方法。

關鍵詞:煮爐;堿腐蝕;水冷壁爆管;分析及處理

DOI:10.16640/j.cnki.37-1222/t.2016.06.064

0 前言

一臺新安裝鍋爐在運行不到2個月后,發生爆管事故。該鍋爐為DZL10-1.6-AII型新型水火管鍋爐。兩側布置有翼型煙道,為單回程螺紋煙管結構。

1 事故情況

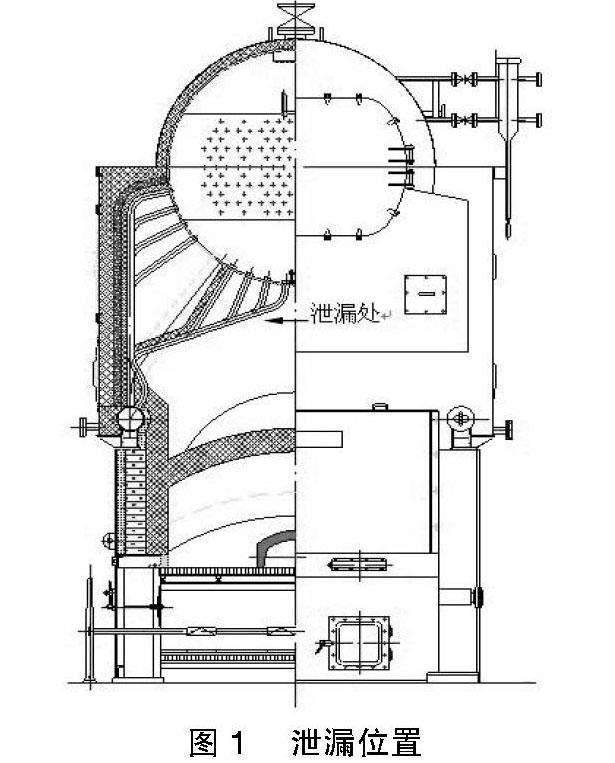

現場檢查發現兩側墻水冷壁發生泄漏,泄漏處為從前向后數左側第4根,右側第5根,泄漏點在傾斜管上段。位置示意如圖1。

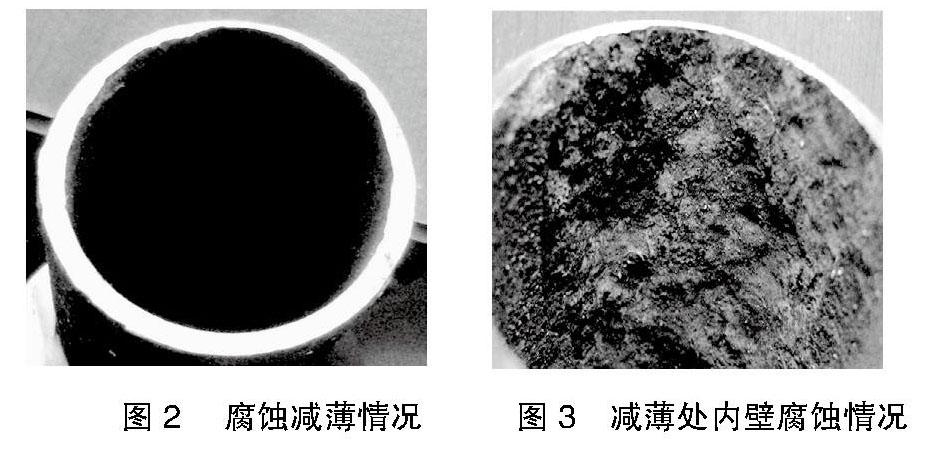

對鍋內進行檢查,未發現水垢,有沉積的少量銹渣。水質化驗結果表明,給水符合要求。測厚結果表明,兩側墻水冷壁向火側管壁減薄嚴重。減薄水冷壁管主要集中在從前向后數第1-12根上(1-13根在前、后拱之間,暴露在爐膛的高溫區內,從第14根向后的水管,由于后拱遮擋,僅和折轉后沿后拱上部向后流動的煙氣進行換熱)。減薄最嚴重的水冷壁管為第4、5、6根,測厚最薄處為1.0mm,第12根為2.8mm,從第13根向后的水管測厚值在2.9-3.1mm之間(設計為Φ51×3mm)。減薄的水冷壁管內向火面(傾斜段下部)沉積銹渣較多,約2.0mm。減薄的水冷壁管割管檢查情況如圖2、圖3。圖中管壁較薄,有凹凸不平腐蝕坑的區域為傾斜管段向火面。

2 原因分析

從檢查情況看,爆管事故是由于水冷壁管內壁腐蝕減薄,導致管壁最終承受不住內壓而發生的。現場詢問相關人員得知,該鍋爐在啟用前,用氫氧化鈉和磷酸三鈉進行了煮爐,煮爐后未打開鍋爐進行沖洗、清渣,擱置了6天后,投入運行,煮爐堿液也未進行排放。綜合上述情況,我們認為該鍋爐在使用時間較短的情況發生腐蝕泄漏,應該是介質濃縮腐蝕所致。

介質濃縮腐蝕的主要特征如下:

(1)主要發生在水冷壁有局部濃縮的地方,也就是沉積物下面、縫隙內部。(2)熱負荷較高的地方。(3)腐蝕速度較快,一般為1.5~5.0毫米/年。介質濃縮腐蝕分為酸腐蝕和堿腐蝕,其中酸腐蝕常發生在比較致密的沉積物下面,其反應為:

陽極反應: Fe→Fe2++2e 陰極反應:2H++2e→2H

由于陰極反應在金屬表面進行,所產生的氫有一部分擴散到鋼中,產生氫脆,引起金屬機械性能、金相組織的變化,會出現脫碳現象。對泄漏區域的水冷壁管內外壁進行的金相分析表明,其組織為珠光體+鐵素體,無異常,也沒有脫碳現象,排除了酸腐蝕的可能。因此我們認為水冷壁管的減薄是由于堿腐蝕造成的。堿腐蝕常發生在多孔沉積物下面。爆口附近有凹凸不平的腐蝕坑,坑下金屬的金相組織和機械性能都沒有改變,符合本次爆管的特征。具體分析如下:

由于煮爐后,銹渣脫落,沉積在水冷壁傾斜管段上,而煮爐的水未排放,使鍋水PH值較高。當受熱較強時,沉積的銹渣下鍋水被不斷濃縮,使銹渣下水的PH值進一步升高。形成高濃度的NaOH。

當PH值在10-12之間時,鋼的腐蝕速度最小,此時會在鋼的表明生成的致密的Fe3O4保護膜,從而減低鋼的腐蝕。但當PH>13時,會發生如下反應:Fe3O4+4NaOH→2NaFeO2+Na2FeO2+2H20

上述反應的發生使生成的Fe3O4保護膜被破壞,而生成的產生NaFeO2和Na2FeO2在PH較高的情況下是可溶的,從而使金屬裸露在高濃度的鍋水中,發生堿腐蝕,反應如下:

陽極反應: 3Fe→3 Fe2++6e 陰極反應:6H20+6e→6OH-+6H

生成的3Fe2++6OH-→Fe3O4+2H20+2H

由于反應產物Fe3O4不能形成保護膜,腐蝕反應繼續下去。氫是在氧化物和鍋水界面上析出,很快被鍋水帶走,所以不會擴散到金屬中去,因此不會形成氫脆,出現脫碳現象。水冷壁管最終因腐蝕而不斷減薄。由于第4、5、6根水冷壁管受熱最強,因此運行時,其熱負荷較高的區域腐蝕速度最快,最終因管壁腐蝕減薄承受不住內壓而爆破、泄漏。

3 處理情況

對減薄嚴重的水冷壁管進行更換。為避免出現堿性腐蝕,對未更換的水冷壁管和對流管用高壓水進行沖洗,清除沉積的銹渣。運行中,嚴格按水質標準控制鍋水的PH,避免酸性和堿性腐蝕的出現。

4 經驗教訓

鍋爐煮爐是為了為清除鍋爐在制造、運輸、存放及安裝時所形成的銹蝕及油垢。煮爐應按技術要求進行;煮爐后,應放掉鍋水,清理鍋筒、集箱、水管內的積渣,并沖洗與藥液接觸過的閥門,檢查排污閥是否堵塞等。如果應用不當,不按技術要求進行,不僅達不到煮爐的效果,還可能使鍋爐產生事故隱患。

參考文獻:

[1]龔洵潔.熱力設備的腐蝕與防護[M].北京:中國電力出版社,1998.