鋼絲螺套組件扭拉關系及預緊力/安裝力矩控制研究*

溫楠 侯崇強 劉長棟

(航天標準化與產品保證研究院,北京,100071)

研究與探討

鋼絲螺套組件扭拉關系及預緊力/安裝力矩控制研究*

溫楠 侯崇強 劉長棟

(航天標準化與產品保證研究院,北京,100071)

文摘:概述鋼絲螺套扭拉關系試驗內容、設備、程序及數據處理,在分析相關標準安裝力矩與預緊力選擇和確定原則基礎上,介紹安裝力矩與預緊力確定的標準系數法和試驗系數法。

鋼絲螺套;扭拉試驗;安裝力矩;預緊力。

隨著航天產品對減重要求越來越高,鎂合金、鋁合金、復合材料等高比強度和比剛度材料在航天器上的應用越來越廣泛,但由于這些材料相對較軟,一般不能直接使用螺紋緊固件進行連接。為提高基體材料的強度,通常將鋼絲螺套安裝在這些材料制成的結構件上,通過鋼絲螺套和螺栓實現結構之間的連接。

鋼絲螺套是用高強度、高精度、具有菱形截面的不銹鋼絲繞制成彈簧狀的螺紋連接件。將鋼絲螺套旋入安裝鋼絲螺套用內螺紋,其菱形截面的外角與內螺紋緊密貼合,菱形截面的內角則形成一個新的標準內螺紋。由于基體材料是連接的薄弱環節,采用常用螺栓連接所規定的預緊力/安裝力矩可能會造成鋼絲螺套拉出、基體破壞等情況。為了確保連接的質量與可靠性,需通過扭矩與拉力關系(即扭拉關系)試驗,量化螺栓預緊力/安裝力矩,指導實際裝配。作者擬從鋼絲螺套組件扭拉關系試驗及預緊力/安裝力矩控制方面進行分析研究,希望能對鋼絲螺套組件安裝有一定的指導作用。

1 緊固件扭拉試驗及標準選用

緊固件的力矩-拉力試驗,又稱扭拉試驗或扭拉關系試驗,是研究螺紋緊固件安裝力矩和相應產生的拉力之間關系的一種試驗方法。目前,開展扭拉關系試驗最常用的試驗方法標準主要有兩個,分別是GB/T 16823.3-2010《緊固件扭矩-夾緊力試驗》和GJB 715.15-1990《緊固件試驗方法力矩-拉力》。GJB 715.15-1990參照采用美國軍用標準MIL-STD-1312-15《緊固件試驗方法方法15力矩-拉力》(1985版),對測量力矩設備、測力設備、試驗夾具、試樣、試驗程序、試驗報告進行了相應的規定,但標準規定的有關內容較為簡略,未對試驗原理、試驗墊片、擰緊速度等信息進行描述和確定。GB/T 16823.3-2010則等同采用ISO 16407:2005《緊固件扭矩-夾緊力試驗》,對試驗原理、試驗墊片、擰緊速度、標準條件試驗、特殊情況試驗進行了較為詳細的規定,且該標準對摩擦系數的測定也進行了相應的規定。不管是從詳盡程度還是適應范圍上,作者認為,GB/T 16823.3均要優于GJB 715.15。因此,在進行鋼絲螺套組件的扭拉關系試驗時我們選擇參考了GB/T 16823.3-2010。

2 典型鋼絲螺套組件的扭拉關系試驗

2.1 試驗樣件、工裝及設備

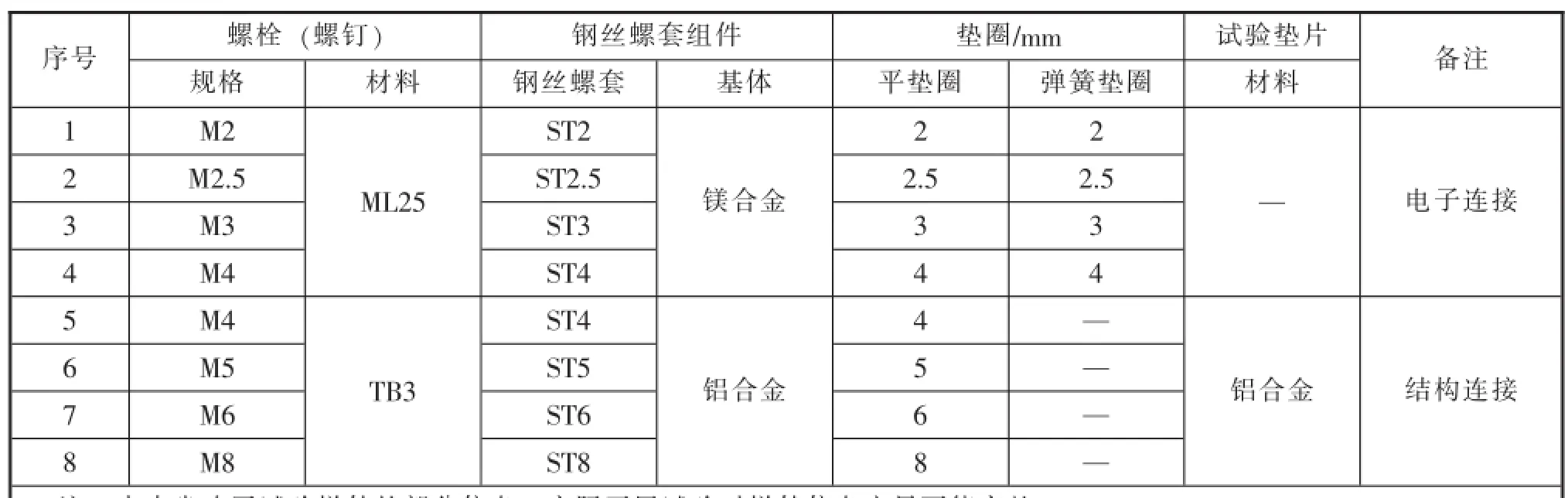

a)試驗樣件。根據鋼絲螺套應用場合的不同,將鋼絲螺套組件的扭拉關系試驗分為電子連接鋼絲螺套組件扭拉關系試驗和結構連接鋼絲螺套組件扭拉關系試驗。電子連接用鋼絲螺套的規格一般為小于等于ST4,而結構連接用鋼絲螺套的規格一般為大于等于ST4。典型的鋼絲螺套試驗樣件信息見表1。

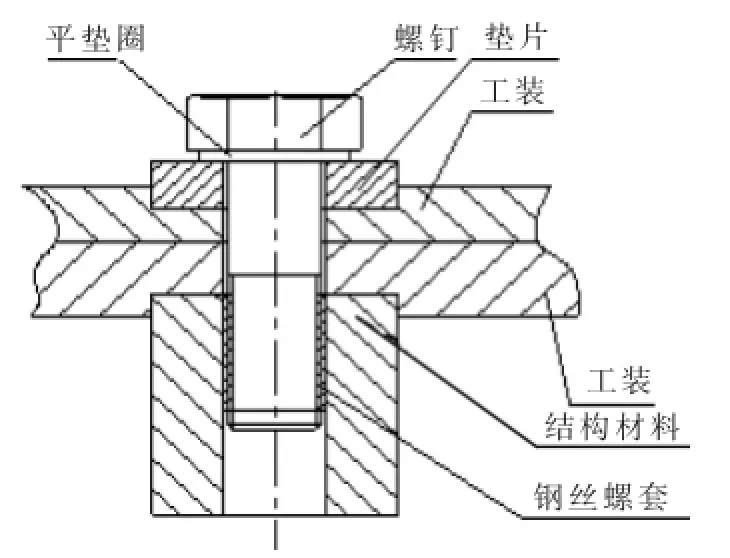

b)試驗工裝。設計滿足試驗要求的工裝結構(如圖1所示),工裝過孔直徑符合GB/T 16823.3-2010標準中的有關規定。

表1 鋼絲螺套組件扭拉關系試驗樣件匯總表

圖1 扭拉試驗工裝連接示意

c)試驗設備。試驗設備采用GB/T 16823.3-2010標準規定的設備,開展扭拉試驗的扭拉試驗機最大測量拉力為200kN,最大測量扭矩為350Nm,扭矩傳感器、拉力傳感器的示值誤差均為±1%以內,滿足要求。

2.2 試驗程序

試驗程序主要包括試驗樣件的清洗、試樣樣件的編號與分組、試樣組件安裝(必要時潤滑螺紋部分)、扭矩施加、數據保存、樣件拆卸與保存等內容。試驗步驟:

●對試驗樣件用酒精或丙酮進行清洗;

●為了使試驗曲線(數據)與試驗樣件具有對應關系,將螺釘與配用基體進行分組編號,組合成試驗樣件;

●將試驗樣件按要求進行裝配,并將六角基體固定在夾具中,采用相應的扳擰工具進行扳擰;

●試驗加載速度4r/min,加載次數為1次,直至出現破壞;

●通過扭拉試驗機上的扭矩傳感器與力傳感器,連續測量試驗組合件在擰緊過程中的擰緊力矩值M與軸向力值F,分別保存扭拉關系曲線和數據;

●試驗完成后,拆下樣件并裝袋編號保存;

●為保證試驗結果的準確性與充分性,每組至少需要保證10個有效試驗。

2.3 試驗結果、數據處理及分析

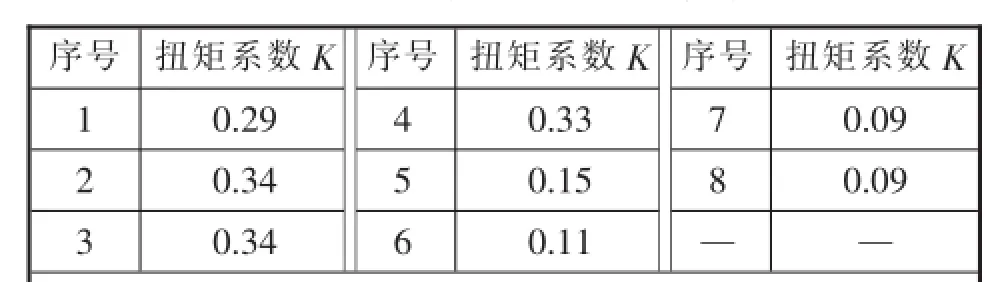

a)試驗結果。對應于表1各試驗組別,得到的電子連接和結構連接鋼絲螺套組件扭拉關系試驗結果見表2。

b)數據處理。對試驗得到的扭拉關系曲線通過最小二乘法進行線性擬合,擬合時截取中間段試驗數據,取最小破壞載荷的20%~80%,除非數據有異常。采用肖維勒法對試驗粗大值進行剔除。

表2 扭拉關系試驗結果

c)結果分析。電子連接鋼絲螺套組件在不潤滑條件下的扭拉試驗結果一致性相對較好,扭矩系數K的平均值約為0.33。結構連接鋼絲螺套組件在潤滑條件下扭矩系數較不潤滑電子連接有較大的下降,K的平均值為0.11。

3 鋼絲螺套組件預緊力/安裝力矩選擇與控制

3.1 預緊力/安裝力矩選擇與確定的依據

在進行了扭拉關系試驗之后,設計人員即可根據試驗結果來確定相應的安裝力矩或預緊力。以下幾方面的文件/資料,可以對確定安裝力矩或預緊力有所幫助。

a)美國馬歇爾航天飛行中心螺紋緊固件擰緊力矩標準中,給出的安裝力矩規定為:對于一般結構連接場合,安裝力矩不應超過拉力屈服載荷的65%;對于關鍵結構連接場合,安裝力矩應占相應拉力屈服載荷更高的比例(標準中未給出具體值)。

b)美國MIL-HDBK-60《螺紋緊固件—擰緊到合適的預緊力》標準中,給出的最大螺栓預緊力應在以下范圍內:①螺栓最小拉力載荷的50% ~80%;②最小屈服載荷或保證載荷的75%~90%;③比例極限或屈服起始點所對應的力值。

c)ISO 16407:2005(GB/T 16823.3-2010)規定:夾緊力應為試驗螺栓或螺母的保證載荷的75%(取較小值),除非另有規定。相當于取了MIL-HDBK-60標準預緊力范圍要求的下限。

d)QJ 2886-1997《鈦合金螺栓擰緊力矩》中規定:工程應用時,計算擰緊力矩時的預緊力一般可按螺栓最小破壞拉力的35%選取。

從以上標準或文獻中可以看出,國外螺紋緊固件安裝力矩或預緊力的取值較國內航天規定的相對要高。

3.2 預緊力/安裝力矩的確定與控制

3.2.1 標準系數法

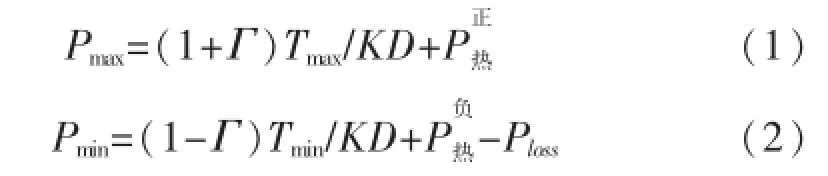

標準系數法即通過查手冊或標準,得到典型配合條件下的扭矩系數K,將其作為標準系數,并通過參考德國標準VDI 2230《高載荷螺紋連接件系統計算》規定或型號設計人員仿真分析等手段得到螺栓連接的最大和最小預緊力,然后通過公式(1)、(2)可分別計算得到預緊力的最大值Pmax和最小值Pmin。

式中:Γ為扭拉安裝方法的不確定因子,螺栓不潤滑時取35%,潤滑時取25%;Tmax、Tmin分別為安裝力矩的最大值和最小值,單位為N·m;K為標準扭矩系數;D為公稱直徑,單位為mm;P正熱、P負熱分別為正向和負向熱載荷,Ploss為預緊力的損失,單位為kN。

3.2.2 試驗系數法

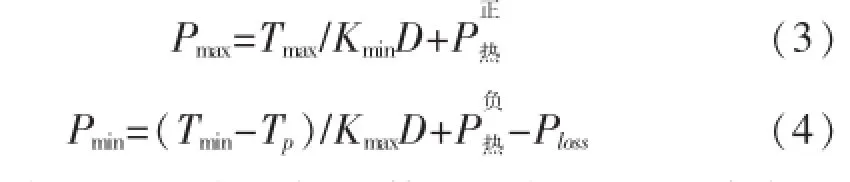

通過試驗的方法,可以確定特定連接情況下的扭矩系數K、螺紋副摩擦系數μt、支承面摩擦系數μb,則可以不引入不確定因子,此時預緊力的最大值和最小值可通過公式(3)、(4)計算:

式中:Tp為自鎖螺母等的鎖緊力矩,單位為N·m;Kmax、Kmin分別為試驗得到的扭矩系數的最小值和最大值,其它符號的含義同3.2.1節。

由于通過試驗剔除了不確定因素,因此,試驗系數法的精度和可靠性均要高于標準系數法,在條件允許時應優先采用。

第2章“扭拉關系試驗”是第3章“預緊力/安裝力矩選擇與控制”的基礎,根據第3章的試驗結果,設計人員可按第2章中的方法更精確地選擇和控制預緊力和安裝力矩。

4 結論

扭拉關系試驗在指導螺紋緊固件力矩裝配、實現螺紋緊固件裝配質量控制方面有著重要作用,特別是隨著量化安裝力矩要求的提出,很多靠經驗或沿用老型號規定值的做法已無法滿足要求,特別是如何給出合理的預緊力和安裝力矩,是一個值得研究的問題。預緊力或安裝力矩給定的不合適,可能會導致過擰或欠擰,都會對連接質量帶來不利影響。特別是鋼絲螺套組件連接,由于其在內螺紋基礎上安裝了菱形纏繞的鋼絲螺套,對其扭拉關系及安裝力矩的確定均帶來一定影響,最好是在扭拉試驗研究基礎上,確定相關的系數,以對鋼絲螺套預緊力和安裝力矩進行準確控制,保證連接的質量與可靠性。

[1]中機生產力促進中心.GB/T 16823.3-2010緊固件扭矩-夾緊力試驗[S].中華人民共和國質量監督檢驗檢疫總局,2011-01-10.

[2]孫小炎,佘公藩,陶華,等.GJB 715-15-90緊固件試驗方法力矩-拉力[S].國防科技工業委員會,1990-07-17.

[3]Lyndon B.Johnson Space Center.NSTS 08307 SPACE SHUTTLECRITERIA FORPRELOAD BOLTS[S].National Aeronautics and Space Administration,1998-07-06.

[4]孫小炎,馬顯軍.QJ 2886-97鈦合金螺栓擰緊力矩[S].中國航天工業總公司,1997-03-10.

[5]George C.Marshall Space Flight Center.MSFC-STD-486B.STANDARD,THREADED FASTENERS,TORQUELIMITSFOR[S]. NationalAeronauticsandSpaceAdministration,November 1992.

[6]孫升.緊固件力矩-拉力試驗的數據處理.航天標準化,2013(1).

溫楠(1982年—),男,碩士/工程師,研究方向:標準件研究與檢測技術。

*本文源于國防科工局技術基礎課題(課題號Z03××13T001)。