基于ADAMS的垂直搖臂式噴頭多體動力學建模與優化

湯 躍,趙 進,陳 超

(江蘇大學 流體機械工程技術研究中心,江蘇 鎮江 212013)

?

基于ADAMS的垂直搖臂式噴頭多體動力學建模與優化

湯躍,趙進,陳超

(江蘇大學 流體機械工程技術研究中心,江蘇 鎮江212013)

摘要:以Nelson SR100型垂直搖臂式噴頭為對象,針對現有垂直搖臂式噴頭動力學性能的研究存在忽略摩擦因素、過于簡化模型等問題,基于虛擬樣機軟件ADAMS建立了垂直搖臂式噴頭的動力學仿真模型,綜合考慮搖臂與轉軸、噴管與水管密封等部位實際的摩擦情況,以試驗數據確定各部件之間的實際摩擦因數。針對垂直搖臂式噴頭的垂直上下擺動、水平左右步進旋轉這兩個主要動作,運用STEP函數構建一個完整周期非自由與自由運動時間段內噴頭導流器所受水平與垂直力的模擬函數進行動力學仿真。最后通過換向仿真,模擬實際搖臂在換向過程中,擺動桿對限位板的接觸碰撞力的大小。以接觸碰撞力最大值最小為目標函數,對上述接觸碰撞力最大值進行優化,將影響換向順利程度的換向桿長度等因素作為約束條件,優化后的最大碰撞力較優化前減少了55.9%。其動力學仿真結果可以為垂直搖臂式噴頭的結構強度分析與疲勞壽命優化等相關動力特性的進一步分析及噴頭動力學特性的設計提供基礎。

關鍵詞:垂直搖臂式噴頭;摩擦因數;動力學仿真;參數化建模;碰撞力優化

0引言

搖臂式噴頭是廣泛應用于農業防旱灌溉及工業降塵的重要技術裝備[1]。垂直搖臂式噴頭和水平搖臂式噴頭相比,其主要優點在于搖臂不直接撞擊噴管,運行穩定可靠及噴水均勻度高等,因而在國內外工農業領域獲得了非常廣泛的應用[2]。B.M.列別捷夫[3]等分析研究了搖臂的運動學特征。陳雷[4]等從動力學角度研究了搖臂式噴頭的力學性能,并用計算機進行了數值求解。王祺銘[5]等利用ANSYS/LS-DYNA軟件對搖臂式噴頭搖臂碰撞過程進行了數值模擬。李紅[6]等運用ANSYS軟件對垂直搖臂式噴頭進行了有限元分析,并對搖臂的疲勞壽命可靠性進行了分析。湯攀[7-8]等運用高速攝影的方法對搖臂式噴頭的運動規律進行了詳細的試驗研究,總結了噴頭關鍵部件對水量分布均勻性的影響權重。但是,有限元分析研究手段中存在忽略考慮相對旋轉運動摩擦因素的缺陷[9-10],以及實際碰撞受力的計算存在困難等問題。本文探討采用虛擬樣機技術,基于多體動力學分析軟件MSC.ADAMS對Nelson SR100型垂直搖臂式噴頭進行動力學分析,并在此基礎上對關鍵零部件特性進行優化仿真。

1工作原理與受力分析

1.1 工作原理

垂直搖臂式噴頭的工作原理:高壓水從噴嘴噴出沖擊到導流器的一側,導流器上彎曲葉片結構將射流的沖擊力轉變成搖臂向下的豎直力和沿著噴頭根部軸承旋轉的水平力;此時搖臂克服配重和摩擦阻力向下旋轉運動,同時整個噴頭向一側產生一定角度的旋轉運動;搖臂向下運動時,其平衡配重升高,重力勢能增加,然后在其與搖臂軸平衡配重重力矩的聯合作用下,搖臂返回,重力勢能轉變為轉動動能,再次切入射流,重復以上過程。當換向桿與限位器接觸時,換向機構反轉傳動桿,驅動搖臂轉換固定的角度,此時水流沖擊導流器對稱的另一側,水平力方向相反,噴頭開始朝另一側運動;循環往復,實現自動換向噴灑的功能。

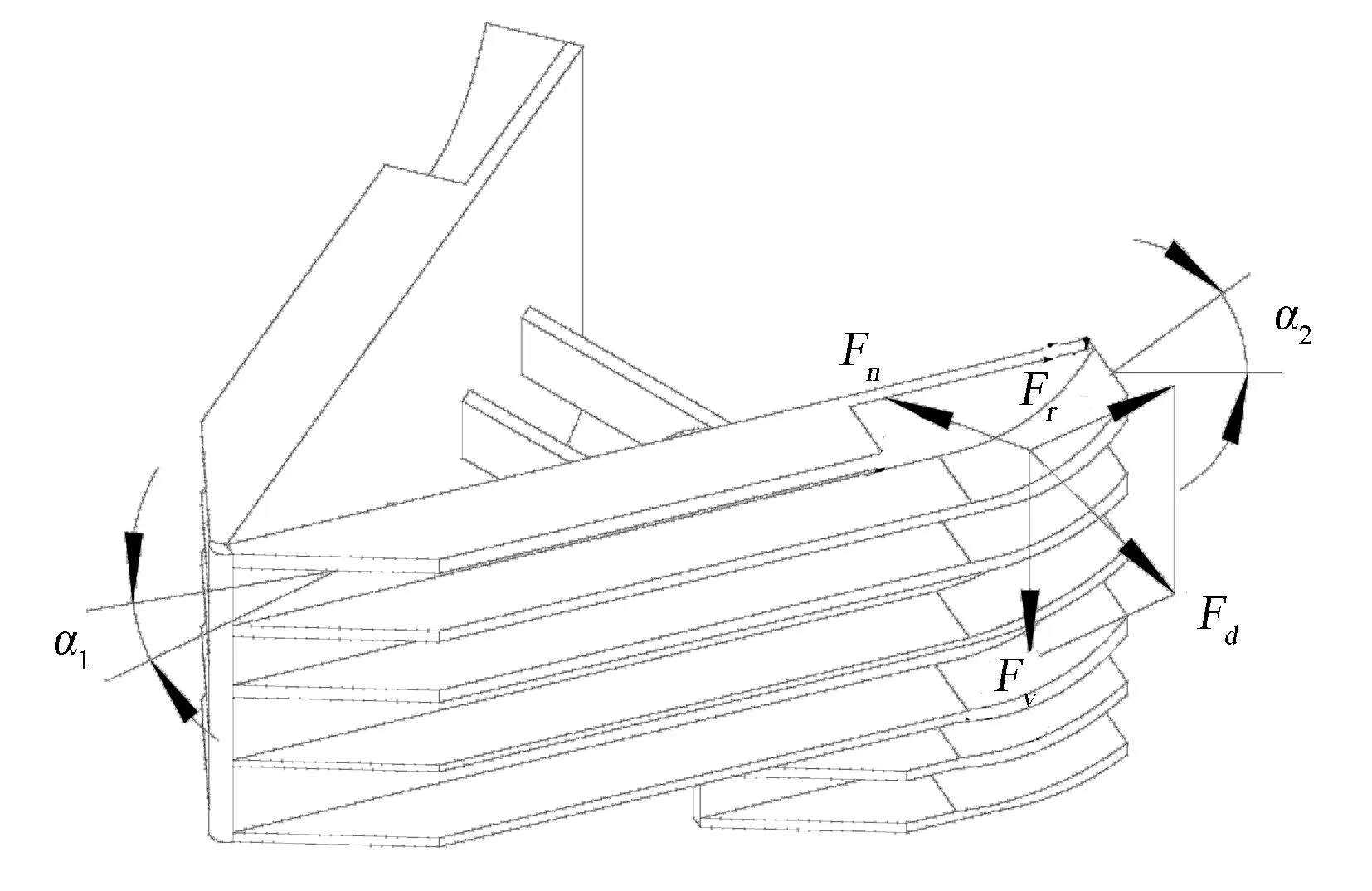

1.2 導流器受力

如圖1所示:從噴嘴噴出的高壓水流沖擊導流器斜面,產生的沖擊力可以分解成水平方向的力Fh和垂直導流器彎曲葉片部分的力Fd,Fd可以分解成使搖臂上下擺動的力Fv和沿著直線段方向的推力Fr。Fv提供搖臂上下翻轉搖擺的驅動力,Fh成為克服噴頭與水管密封摩擦促使噴頭旋轉一個小角度的驅動力。根據動量定理可以求出[2]

Fv=2p(d0-nb)h2sinα2

(1)

其中,p為噴嘴壓力(Pa);d0為射流直徑(m);n為射流淹沒的葉片數,n=4;b為葉片厚度(m);h2為導流器彎曲段葉片寬度(m);α2為葉片出水角(°)。

圖1 導流器受力示意圖

1.3 步進角度

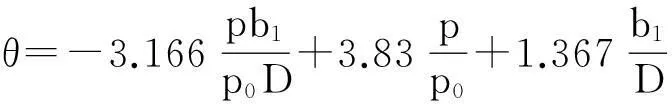

整個噴頭在水平力Fh的作用下會繞旋轉軸步進一個角度θ,其大小根據文獻[7]試驗結果建立步進角度的公式為

(2)

其中,p為噴頭的工作壓力(kPa);p0為大氣壓力(kPa);b1為導流器葉片彎曲段寬度(mm);D為噴嘴直徑(mm)。

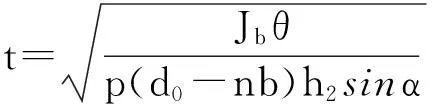

1.4 搖臂周期

搖臂的運動時間分為在與水接觸的非自由運動時間和與射流分離的自動搖擺運動時間[7],其計算公式為

T=t+T1=

(3)

李紅、劉振超[6]、湯攀[7]等針對垂直搖臂式噴頭的非自由、自由運動時間、頻率、擺動角等規律采用高速攝影和應力傳感器貼片的方式,測得了Nelson SR100型垂直搖臂式噴頭的運動規律參數。仿真采用的噴頭的參數為:噴嘴口徑大小15.2mm,配重位置為8.5mm,工作壓力0.3MPa,噴頭仰角43°。實際噴頭受一次作用力的水平步進角度為3.9°。在此種工況下噴灑試驗驅動力和搖臂運動時間情況測試結果如表1所示。

表1 驅動力和周期實驗表

2多體動力學原理與建模

2.1 多體動力學分析原理

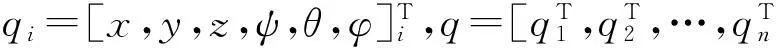

(4)

2.2 樣機建模

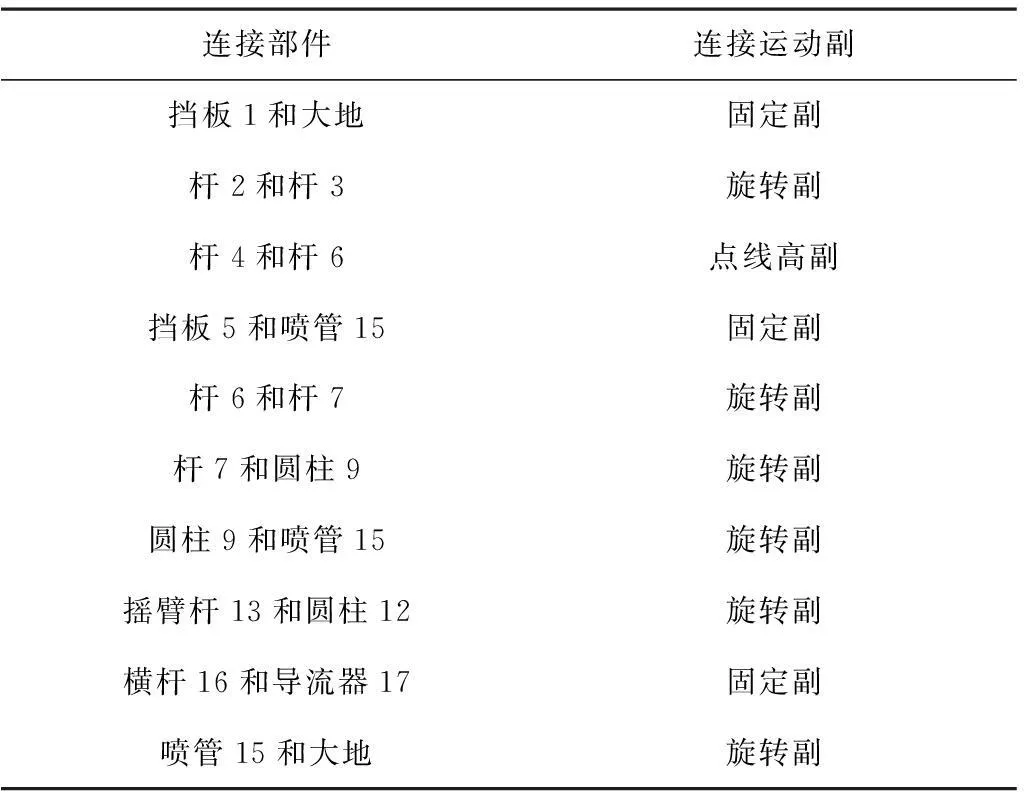

由于ADAMS軟件本身自帶的實體建模功能較弱,因而最常見的做法是在三維軟件中建好三維實體模型,再導入到ADAMS中去,但是導入的實體模型將不能夠進行參數化分析。因而,本文的建模采用ADAMS參數化建模和三維軟件混合建模的方式[15],利用參數點作為基礎構建樣機的搖臂和彈簧等部件,不需要參數化的噴腔部分采用SolidWorks軟件建模。虛擬樣機建模完成之后的圖樣如圖2所示。運動部件間的間接關系如表2所示。

2.3 載荷和摩擦的確定

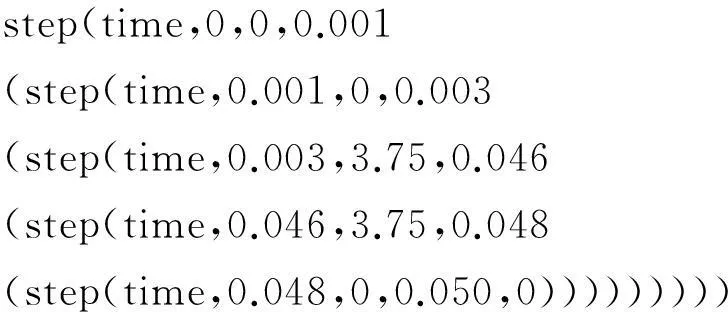

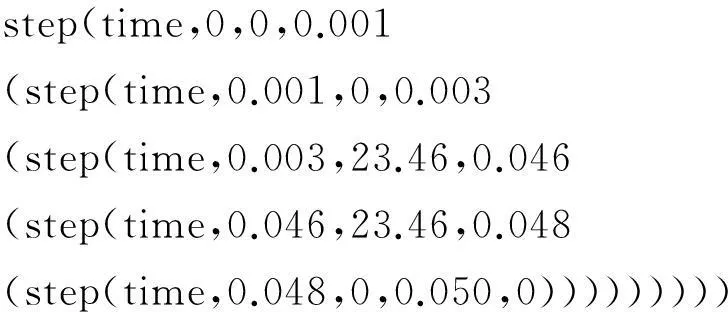

在定義好相關運動部件之間的連接關系之后,需要定義有相對運動的部件之間的摩擦力,以及可能發生碰撞的部件之間的碰撞參數。其中,導流器受沖擊力的數據采用以上試驗測得的水平和豎直方向力,進行多次仿真,根據搖臂單次擺動周期來調節搖臂桿和圓柱之間摩擦因數的大小,直至符合實際的搖臂運動周期。考慮到求解函數的連續性,Fv與Fh的添加采用STEP函數,在非自由運動時間下持續對導流器的水平和垂直方向作用。在搖臂自由搖擺時間內,力則失效。單個周期下,Fv的構造函數為

(5)

Fv的構造函數為

(6)

垂直作用力的函數曲線如圖3所示。

1.限位擋板 2.轉向桿 3.支撐軸 4.與彈簧連接的轉動桿

連接部件連接運動副擋板1和大地固定副桿2和桿3旋轉副桿4和桿6點線高副擋板5和噴管15固定副桿6和桿7旋轉副桿7和圓柱9旋轉副圓柱9和噴管15旋轉副搖臂桿13和圓柱12旋轉副橫桿16和導流器17固定副噴管15和大地旋轉副

圖3 垂直作用力函數圖

接觸采用IMPACT函數,對于一般的碰撞過程,相關參數采用默認值。設置測量,測量的內容有搖臂桿和圓柱之間的旋轉角,轉動桿和擋板之間接觸碰撞力的大小。設置傳感器來測試一次搖擺過程的時間,具體的測試方法為檢測搖臂和圓柱之間的旋轉角;當其旋轉角再次為0時,記錄整個運動的時間,此時間長即為搖臂單個運動周期。

3仿真計算

3.1 擺動仿真

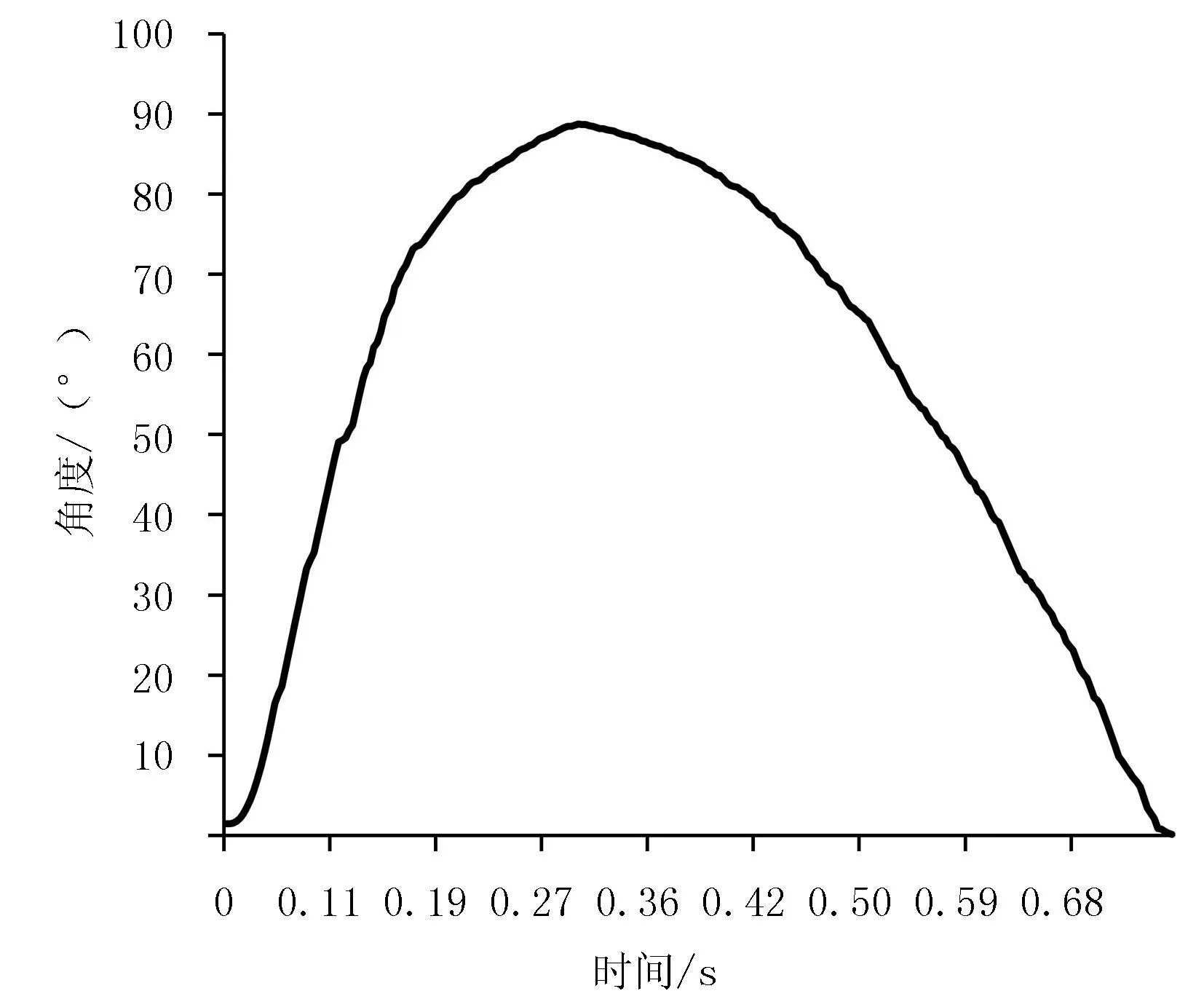

設置仿真求解時間為5s,步長為500步,求解器選擇Gill積分求解器,通過反復修正搖臂和圓柱之間旋轉副的摩擦因數定義,使搖臂運動周期接近實際試驗測試得到的搖臂周期。此時可以認為:摩擦因數的定義符合實際情況,靜摩擦因數為0.02,動摩擦因數為0.01,實際單個周期垂直方向上搖擺運動的曲線圖如圖4所示;單個搖擺周期時間為0.753 3s,與實際測得的0.75s,誤差在1%以內。

圖4 單周期垂直方向搖臂旋轉角度曲線圖

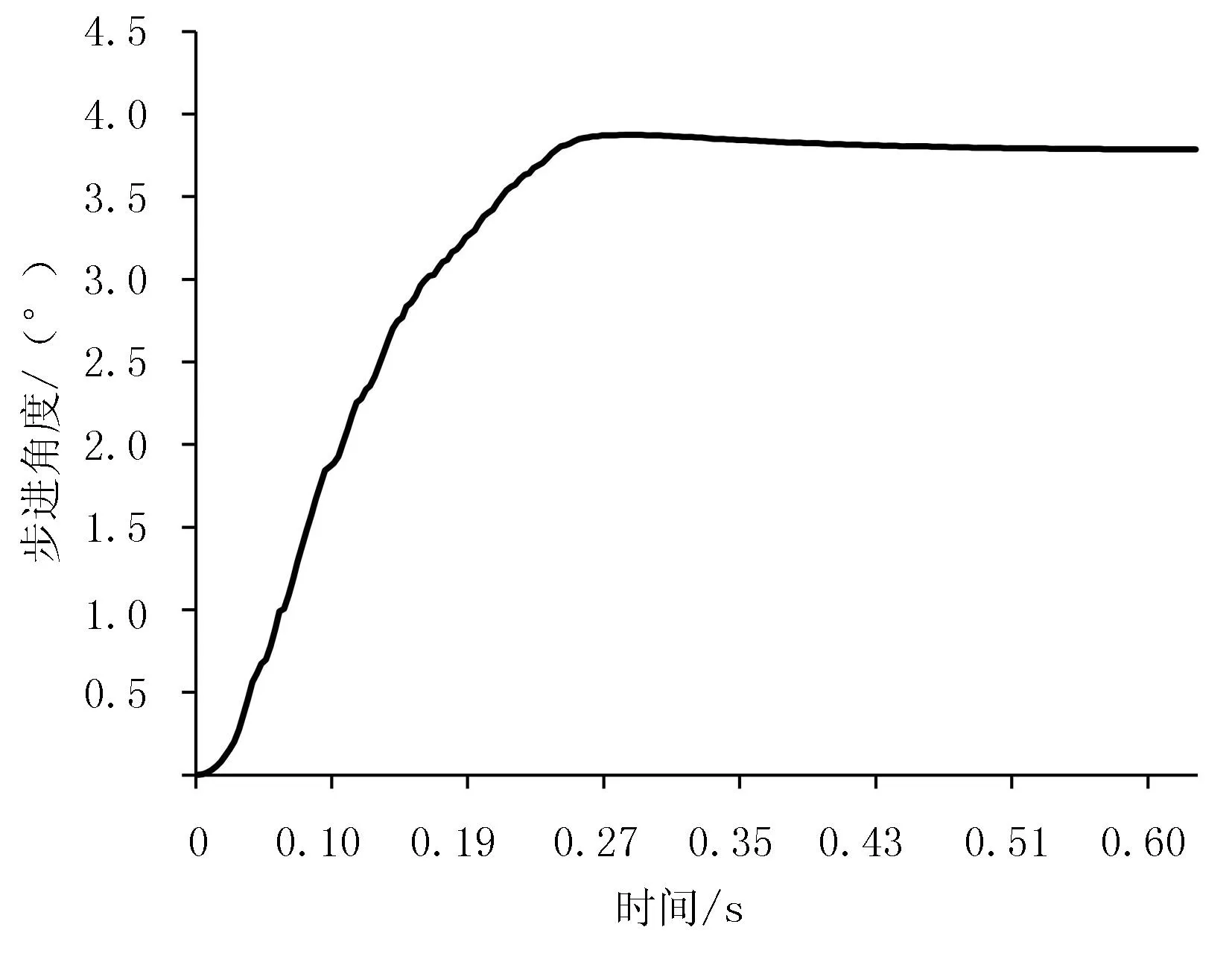

根據試驗測試結果,來調節噴槍和大地之間旋轉副的摩擦因數,使其單次步進角度接近試驗測試結果,控制誤差在5%以內,得到噴槍和大地之間旋轉副的靜摩擦因數為0.1,動摩擦因數為0.05。實際的單次水平步進角度3.7°,與試驗結果3.9°誤差為5.1%,仿真如圖5所示。

圖5 單次水平步進角度圖

3.2 接觸碰撞仿真

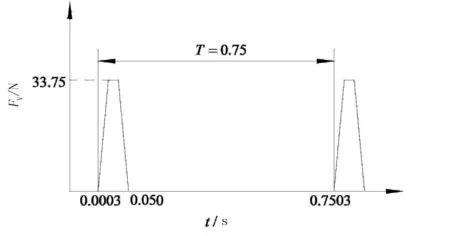

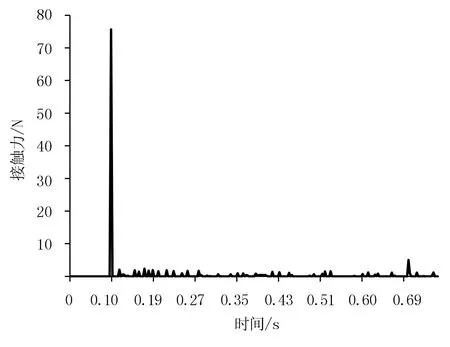

當搖臂旋轉了一定人為設定的噴灑角之后,桿和擋板接觸,此時在水平沖擊作用力Fh作用下,彈簧翻轉,導流器所受水平力方向反轉,此時噴頭向相反方向運動。測得彈簧的剛度為0.3N/mm,在偏向一邊時候的常態位置,其初始位移為3mm。通過反轉碰撞仿真,可以由ADAMS測得桿件和擋板之間的碰撞力的大小數值曲線,圖6所示最大碰撞力為76.54N。

圖6 碰撞力仿真數值曲線

4碰撞力的優化

4.1 參數化建模

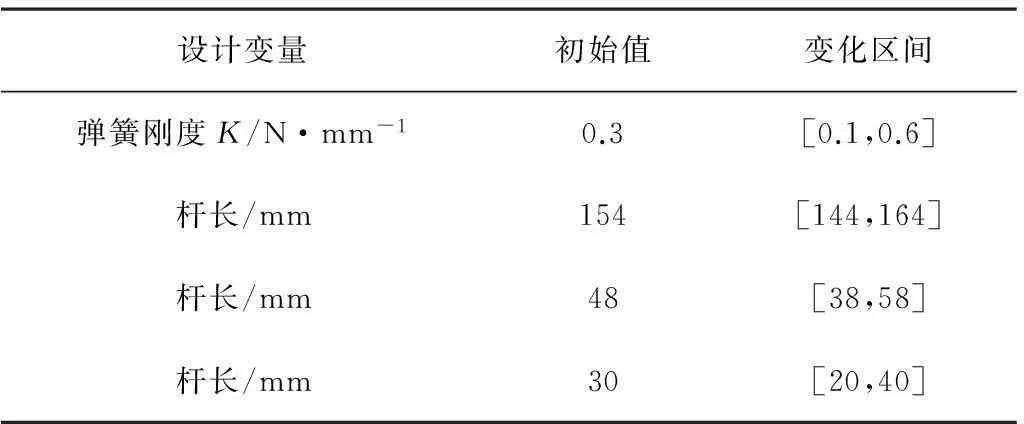

轉動桿和擋板之間碰撞力的大小可以用來衡量搖臂換向順利程度。在長期交替碰撞的作用力下,換向結構疲勞壽命是影響整個搖臂式噴頭使用壽命的關鍵因素。影響碰撞力大小的因素主要有彈簧剛度、導流器17水平方向受力大小及桿4、6、7的長度等。因而,對碰撞力的大小進行優化,使其在一定工況下的碰撞力最小,同時又能夠順利換向。如表3所示,將彈簧剛度K、桿長l3、l4、l5作為設計變量,其初始值以及變量變化范圍根據實際情況初步制定于表中。

表3 設計變量表

4.2 優化分析

設定目標函數為求轉動桿和擋板之間的換向碰撞力的最大值為最小,對各設計變量設置4個水平的分段點,進行優化設計研究。5次主要的碰撞受力優化迭代,如圖7所示。

圖7 碰撞力優化仿真圖

優化后的碰撞力最大值變為33.75N,降低了55.9%;優化后的彈簧剛度為0.36,l3=150.2mm,l4=53.6mm,l5=33.5mm;優化取得了顯著的效果。

5結論

1)構建了垂直搖臂式噴頭的原理簡化圖,利用虛擬樣機軟件對其進行了參數化建模,得到了其動力學仿真模型。綜合考慮了搖臂與轉軸、噴管與水管密封等部位實際的摩擦,并通過試驗數據進行了校驗,得到了與真實受力運動狀態下噴頭特性符合較好的運動學和動力學參數。彌補了現有有限元分析等方法對實際的情況過于簡化的不足。搭建的虛擬樣機模型可以為今后靜力分析,動力學疲勞等分析提供數據基礎。

2)采用ADAMS參數化與三維軟件混合建模的方式,基于構建的參數點,設置了彈簧剛度、影響換向順利程度的桿長等參數為設計變量。對噴頭換向機構的碰撞特性進行了優化,優化后的換向桿碰撞力減小了近55.9%,對改善噴頭的動力學特性進行了初步探索。優化取得了顯著的效果。

參考文獻:

[1]袁壽其,李紅,王新坤,等.中國節水灌溉裝備發展現狀、問題、趨勢與建議[J].排灌機械工程學報,2015,33(1):78-92.

[2]李世英.噴灌噴頭理論與設計[M]. 北京:兵器工業出版社,1995.

[3]列別捷夫.噴灌機械理論和構造[M].北京:中國機械出版社,1981.

[4]陳雷.垂直搖臂式噴頭運動原理的研究[D].北京: 華北水利水電學院北京研究生部,1985.

[5]王祺銘,嚴海軍,劇錦三,等.PY140 型搖臂式噴頭搖臂碰撞過程數值模擬[J]. 農業機械學報,2010,41(1) :86-91.

[6]李紅,劉振超,湯攀,等.SR100 垂直搖臂式噴頭搖臂有限元分析[J]. 排灌機械工程學報,2014,32(5) : 429-434.

[7]湯攀,李紅,陳超,等.考慮配重的垂直搖臂式噴頭搖臂運動規律及水力性能[J].農業工程學報,2015,31(2):37-44.

[8]湯攀,李紅,陳超,等. 垂直搖臂式噴頭導流器的流固耦合分析[J]. 排灌機械工程學報,2015,33(3) :267-272.

[10]Li Hong, Yuan Shouqi, Xiang Qingjiang, et al. Theoretical and experimental study on water offset flow in fluidic component of fluidic sprinklers [J].Journal of Irrigation and Drainage Engineering, 2011, 137(4): 234-243.

[11]Yan Haijun, Ou Yangjun, Kazuhiro Nakano, et al. Numerical and experimental investigations on internal flow characteristic in the impact sprinkler [J].Irrigation and Drainage systems, 2009, 23(1): 11-23.

[12]李增剛. ADAMS入門詳解與實例[M].北京:國防工業出版社,2007.

Dynamic Simulation and Optimization of Vertical Impact Drive Sprinkler by Considering Friction Coefficient

Tang Yue,Zhao Jin,Chen Chao

(Research Center of Fluid Machinery Engineering and Technology, Jiangsu University, Jiangsu 212013, China)

Abstract:As to the problems of over-simplification to the friction coefficient and impact between parts of vertical impact drive sprinkler. Taking Nelson SR100 vertical impact drive sprinkler as research object, the actual friction conditions between swing arm and spindle or effuse and pipe seal were comprehensively considered. A dynamics simulation model of vertical impact drive sprinkler was established based on virtual prototype software ADAMS. The coefficient of friction between different parts is defined by the test data acquired. The horizontal and vertical force simulation functions of deflector were constructed by STEP function in a complete cycle including free and non-free moving period. Two major actions: vertical hunting and horizontal stepping of the sprinkler were simulated. The last reversing simulation was conducted to test the magnitude of impact force. Taking the magnitude of impact force as target function and the reverse rod length or other factors as constraints, the magnitude of impact force was optimized based on the parametric modeling and optimization function of the software. The maximum of impact force optimized was reduced by 55.9%. The results of the optimization can be used to analyze the structural strength or the fatigue life of the sprinkler.

Key words:vertical impact drive sprinkler; friction coefficient; dynamics simulation; parametric modeling; impact force optimization

中圖分類號:S277.9+4

文獻標識碼:A

文章編號:1003-188X(2016)09-0028-05

作者簡介:湯躍(1955-),男,江蘇鎮江人,研究員,(E-mail)tomt@ujs.edu.cn。

基金項目:江蘇省基礎研究計劃青年基金項目(BK20140565);江蘇省農業科技支撐計劃項目(BE2012385)

收稿日期:2015-08-25