重型特種車底盤擺臂支架拓撲優化設計研究

楊獻學++張慶++夏閩++鄧克軍++李陸浩

摘 要:針對重型特種車擺臂支架,通過建立整車多體動力學模型,計算得到了擺臂支架在車輛滿載、緊急制動和超載工況下的受力。采用變密度法對擺臂支架展開了以結構加權應變能(weighted compliance)最小為優化目標,結構位移、體積分數、應力和拔模方向為約束條件的結構拓撲優化設計,并對優化后的擺臂支架進行多工況條件下的強度計算。結果表明,在結構靜強度滿足設計要求的同時,優化后擺臂支架的質量降低了20.6%,同時實現了擺臂支架結構一體化鑄造加工的目標。

關鍵詞:特種車;擺臂支架;拓撲優化;有限元分析

中圖分類號:[TJ812+.6]文獻標文獻標識碼:A文獻標DOI:10.3969/j.issn.2095-1469.2016.01.05

Abstract:Based on the established multibody dynamics model of a heavy vehicle, the loads applied on the swinging arm bracket were calculated under full-load, braking and overload conditions. Then, research on topology optimization design of swinging arm bracket was conducted, regarding the minimum weighted compliance as optimization objective and the structural displacement, volume fraction, stress and machining technology as constraints. Furthermore, the stresses of the bracket under different loading conditions were also calculated in order to verify the structural strength. The analysis results show that the optimized swinging bracket not only satisfies the structural strength requirement, but also realizes the goal of molten manufacture of the swinging arm bracket, with the benefit of 20.6% weight loss.

Keywords:heavy launch vehicle; swinging arm bracket; topology optimization; finite element analysis

擺臂支架是重型特種車底盤的重要結構件,起到連接車輪總成與車架縱梁的作用。一方面,車輛的所有負載都將直接通過擺臂支架傳遞給車輪,實現車輪對整個車輛的承載。同時,車輪在不平路面激勵和制動工況下所承受的載荷也將通過擺臂支架傳遞給車架縱梁。因此,擺臂支架是重型特種車底盤重要的承力結構件,載荷環境十分惡劣,其結構設計的優劣將影響底盤結構整體的可靠性和安全性。

本文研究的底盤擺臂支架原結構采用多片鋼板焊接工藝,焊接完成的擺臂支架結構安裝到車架后往往還需要對擺臂銷孔等進行二次機加工,既降低了底盤裝配效率,也影響了結構裝配精度。此外,焊接式擺臂支架還會影響到車架縱梁的結構形式及布置,影響主減速器等結構的拆裝及可維修性,帶來了諸多弊端。在設計某新型特種車擺臂支架結構時,擺臂支架設計采用一體化鑄造工藝,以提高特種車底盤結構件安裝、拆卸及維修的效率和靈活性。

本文針對重型特種車底盤擺臂支架展開了結構拓撲優化設計研究。建立了整車多體動力學模型,計算得到了擺臂支架在滿載、緊急制動和超載工況下所承受的載荷。在此基礎上,采用HyperWorks軟件的OptiStruct求解器進行結構的拓撲優化分析,根據拓撲優化得到的結構拓撲,結合生產、工藝、安裝等要求建立了結構的工程化模型,并對優化后的擺臂支架進行了多工況下的強度計算分析。

1 整車多體動力學分析

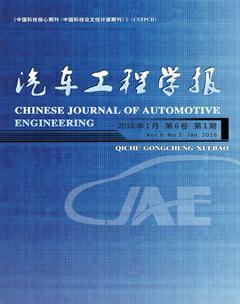

圖1為重型特種車底盤車橋裝配圖。圖中可以看到擺臂支架原結構為鋼板焊接式,其質量為98.5 kg,一端采用螺栓連接到主減速器端蓋,另一側通過銷軸與上、下擺臂連接,與車架之間采用螺栓連接。擺臂支架上支點承受來自上擺臂向內的縱向推力作用,下支點承受向外的拉力作用,同時還承受垂向的彎矩作用,內側承受主減速器自重產生的力和力矩作用。

該擺臂支架結構采用鋼板焊接式工藝加工而成,具有加工簡單快捷、成本低的特點,但在安裝到車架縱梁后容易導致擺臂銷孔的尺寸產生偏差,還需要進行二次機加工,影響底盤結構的裝配效率和裝配精度。本文將利用拓撲優化的設計方法對該擺臂支架結構進行優化設計,實現擺臂支架的一體化鑄造加工,并滿足多工況使用要求。

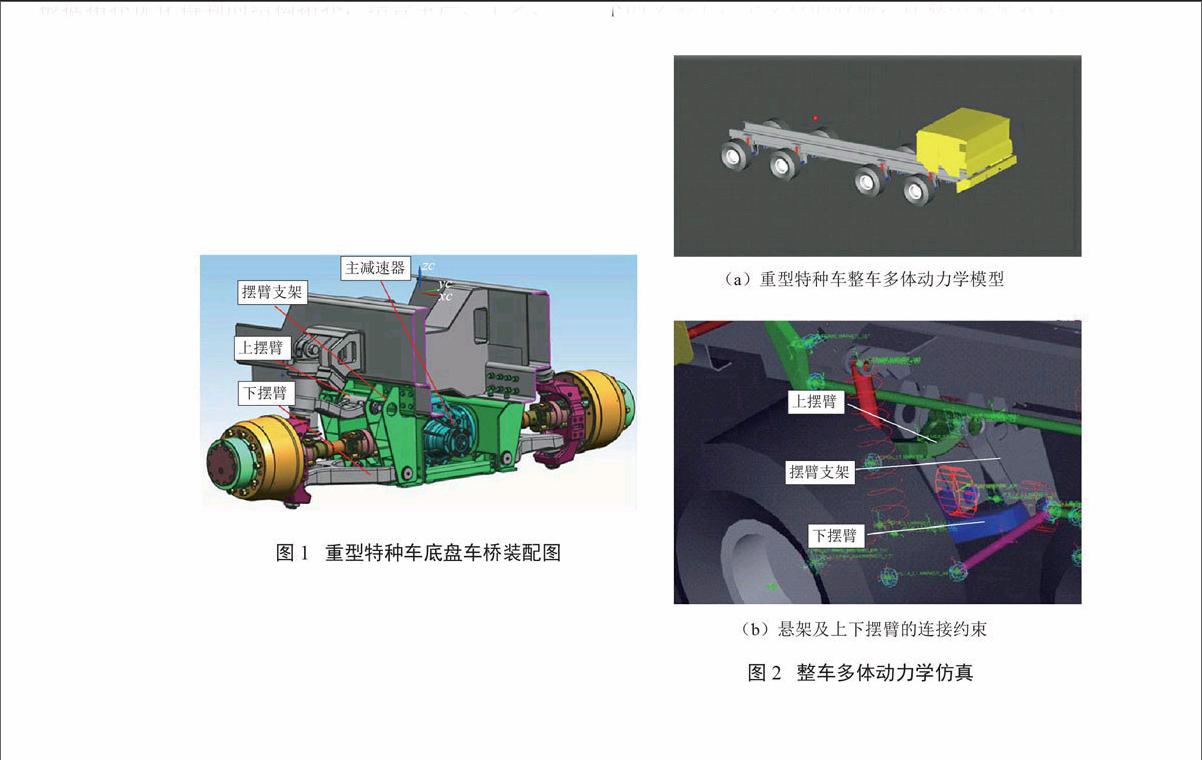

利用Adams多體動力學分析軟件,建立了重型特種車的整車多體動力學計算模型,如圖2所示。整車多體動力學模型充分考慮了懸架系統的連接方式和約束,上下擺臂與車輪通過球鉸連接,上下擺臂與支架之間的銷軸連接等。結構件的質量及轉動慣量通過UG軟件測得。根據擺臂支架的受力情況,主要計算了車輛在滿載、緊急制動及超載三種工況下的支架上、下支點的載荷,計算結果見表1。

2 擺臂支架拓撲優化

2.1 拓撲優化方法

結構拓撲優化的基本思想是將尋求結構的最優拓撲問題轉化為在給定的設計區域內尋求最優材料分布的問題[1-4]。結構拓撲優化理論經過多年發展,已經在機械行業尤其是汽車工業中得到了應用,使設計師在結構設計中不再局限于被動地對給定結構方案進行分析校核,而是主動地在結構分析的基礎上尋找最優結構。目前比較成熟的方法有:均勻法、變密度法以及漸進結構優化法等[5-6]。

HyperWorks軟件的OptiStruct拓撲優化的材料模式采用密度法(SIMP方法),即將有限元模型的設計空間每個單元的“單元密度”作為設計變量,該單元密度同結構的材料參數有關,0~1之間連續取值,優化求解后單元密度為1表示該單元處的材料很重要,需要保留;單元密度為0(或靠近0)表示該單元位置處的材料不重要,可以去除,從而達到材料的高效率利用,實現輕量化設計[7]。

本文優化分析時選擇擺臂支架的加權應變能最小為優化目標,即結構的剛度最大為優化目標,通過給定結構的位移、體積分數、應力和加工等約束,展開結構的拓撲優化計算分析。多工況下結構拓撲優化數學模型可表示為:

式中:m為載荷工況數;ωk為第k個工況的權值; q為懲罰因子,且q≥2;為第k個工況的柔度目標函數;、為第k個工況柔度目標函數的最大值、最小值;v為結構充滿材料的體積,m3;v0為設計域體積,m3;v1為單元密度小于xmin的材料體積,m3;f為剩余百分比;dil、分別為第l工況下的節點位移、應力,單位分別為m和Pa;、為節點位移、應力約束值;xmin為設計變量下限。

在本研究中,擺臂支架拓撲優化選取的工況包括滿載、緊急制動和超載三個工況,以充分考慮不同的載荷工況對結構拓撲結果的影響。

2.2 擺臂支架拓撲優化模型

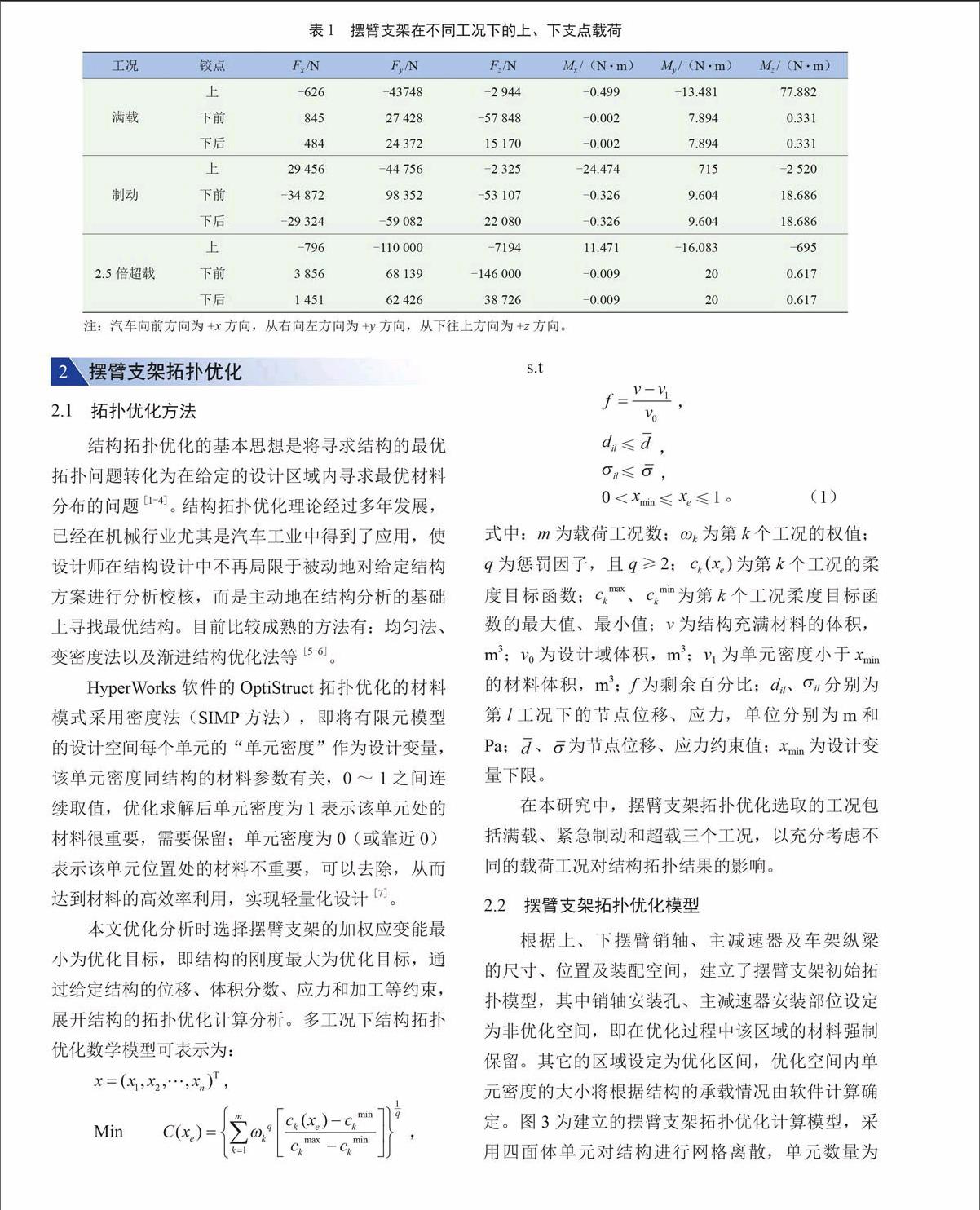

根據上、下擺臂銷軸、主減速器及車架縱梁的尺寸、位置及裝配空間,建立了擺臂支架初始拓撲模型,其中銷軸安裝孔、主減速器安裝部位設定為非優化空間,即在優化過程中該區域的材料強制保留。其它的區域設定為優化區間,優化空間內單元密度的大小將根據結構的承載情況由軟件計算確定。圖3為建立的擺臂支架拓撲優化計算模型,采用四面體單元對結構進行網格離散,單元數量為373 705,節點數76 740。采用Rbe3單元對銷孔兩端進行多點約束,在優化計算時便于在中心節點施加載荷。

擺臂支架的拓撲優化計算施加表1所示的載荷。主減速器連接區域約束法向位移(y方向),與車架連接區約束x、z方向位移。擺臂支架材料為鑄鋼,給定材料的彈性模量為202 GPa,泊松比0.3。

多工況條件下展開結構的拓撲優化計算,選擇結構的加權應變能作為優化目標,這樣可以設定每一工況的權系數,以體現不同工況對結構拓撲的作用程度。同時,根據結構設計的安全系數要求,約束模型全局應力約束上限值為160 MPa。設定擺臂支架結構的體積比上限為0.3,即最多保留拓撲模型總體積的30%。設定集中載荷施加節點位移約束為0.1 mm。考慮鑄造工藝的拔模方向,使用雙向脫模方向約束條件。最后,考慮到鑄造結構件的壁厚要求,設定優化模型的最小成員尺寸為15 mm,最大成員尺寸為32 mm。

2.3 擺臂支架拓撲優化結果

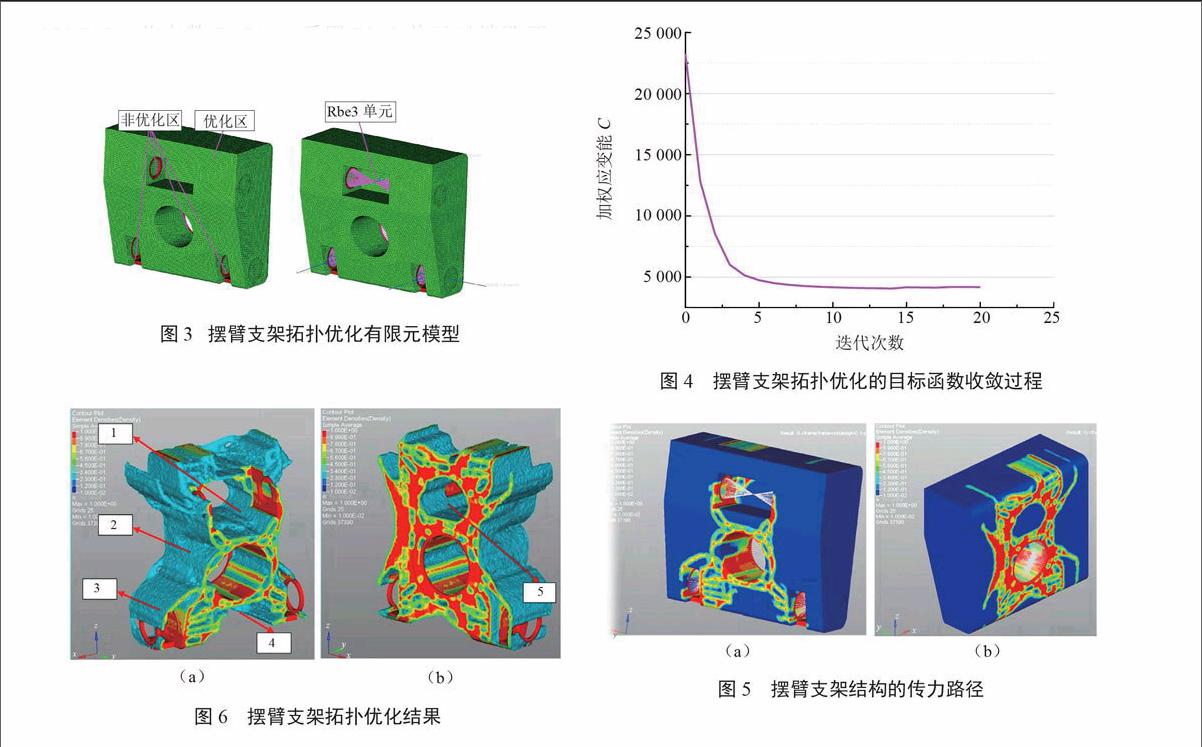

采用HyperWorks軟件的OptiStruct平臺對擺臂支架進行拓撲優化,共經過20次循環迭代后計算結果收斂,圖4為目標函數隨循環迭代次數的變化曲線。

圖5為擺臂支架結構的主要傳力路徑,藍色區域代表單元密度為0的部分,即材料去除部分,紅色代表單元密度為1,即優化后需保留的材料區域。從擺臂安裝方向可以看到清晰的載荷傳遞路徑,形成類8字結構,如圖5a所示。從圖5b主減速器安裝方向看,由于設定了拔模方向約束,該區域形成板狀區。

設置拓撲優化結果(單元密度)的等高圖閥值為0.3,查看擺臂支架的拓撲優化結果,如圖6所示。從圖中可以清晰地看出擺臂支架的概念結構形貌。上擺臂安裝區形成一個孔洞結構,擺臂兩側的區域完全被挖除,僅保留一定的壁厚,如圖中1、2、3和5區域所示。圖中4區域表明擺臂支架底板區域的部分材料也可以去除。

2.4 擺臂支架工程化設計及強度分析

根據擺臂支架的拓撲優化結果,同時考慮到結構的安裝、制造等約束,對擺臂支架結構進行了工程化模型設計,主要考慮了擺臂上安裝的附屬結構的空間需求及加工制造約束,得到了擺臂支架結構優化后的工程化模型(圖7),同時,圖中標示的1~5區域代表采用拓撲優化提供的結構方案區域。從圖中可以看出,模型工程化過程中在擺臂端面添加了必要的螺栓連接區,添加了一定數量的筋板結構以增強結構局部強度,同時考慮到工藝的復雜度及可實施性,對擺臂兩側面及后端面進行了一定程度的幾何簡化。此外,考慮到結構互換性要求,對擺臂結構進行了對稱設計,最終得到的擺臂支架結構質量為78.2 kg,相比于原來的焊接式結構質量減輕了20.6%。

在此基礎上,對最終優化的擺臂支架工程化模型進行強度分析,以驗證結構的強度是否滿足各工況下的使用要求。圖8為擺臂支架、縱梁及簡化主減速器的組合結構有限元簡化計算模型。截取車架縱梁局部結構及簡化的主減模型,實現擺臂支架與縱梁和主減速器的連接模擬。同時,在上下擺臂中心軸中心建立參考點,并與上下擺臂銷孔建立耦合約束關系,在參考點上施加表1所示的三種工況下的載荷。同時主減速器上施加重力載荷,計算優化后擺臂支架結構在滿載、緊急制動及2.5倍超載工況下的應力狀態。對擺臂支架結構進行四面體網格離散,網格數量為678 762。

圖9為制動工況下擺臂支架的應力和位移云圖。從圖中可以看出結構的高應力區分布情況。其它兩種工況下的高應力區及大位移區與制動工況下類似,不再贅述。

表2為三種工況下擺臂支架結構的應力和位移變形匯總表。其中,結構的安全系數表示為:

。

式中:為計算得到的最大應力,MPa;為材料的屈服極限(345 MPa)。

優化后擺臂支架結構的應力狀態均滿足工程使用要求,同時結構的質量相比于原有的焊接式結構得到了大幅度的降低,還實現了結構一體化鑄造加工的要求,解決了原有結構所帶來的裝配和維修問題。

3 結論

本文展開了重型特種車擺臂支架結構的拓撲優化設計研究,通過整車的多體動力學仿真分析,為拓撲優化分析提供了準確的載荷邊界條件。采用變密度法對擺臂支架展開了以結構加權應變能最小為優化目標,結構位移、體積分數、應力和加工工藝為約束的結構拓撲優化分析,并在此基礎上建立了結構的工程化模型,優化后結構的質量減輕20.6%。對優化后的擺臂支架結構進行三種工況下的強度計算,結果表明優化后的擺臂支架結構強度滿足各工況下的使用要求,同時還實現了結構一體化鑄造的目標。擺臂支架拓撲優化設計一方面滿足了底盤系統拆裝、維修靈活性的要求,同時得到了輕量化擺臂結構,也為整車的輕量化提供了有力支撐。

參考文獻(References):

蘭鳳崇,張浩鍇,王家豪,等. 汽車轉向節拓撲優化方法研究及應用 [J]. 汽車工程,2014,36(4):464-469.

Lan Fengchong,Zhang Haokai,Wang Jiahao,et al. Study and Application of Technology Optimization Technique for Vehicle Steering Knuckles [J]. Automotive Engineering,2014,36(4):464-469. (in Chinese)

Gao Dongming,Wang Decheng,Wang Guanghui, et al. Topology Optimization of Conditioner Suspension for Mower Conditioner Considering Multiple Loads [J]. Mathematical and Computer Modelling,2013,58(3-4):489-496.

李鐵柱,李光耀,周澤,等. 汽車轉向盤骨架性能的多學科設計優化 [J]. 汽車工程,2014,36(3):378-382.

Li Tiezhu,Li Guangyao,Zhou Ze,et al. Multidiscip-linary Design Optimization on the Performance of Vehicle Steering Wheel Skeleton [J]. Automotive Engineering,2014,36(3):378-382. (in Chinese)

朱劍峰,林逸,陳瀟凱,等. 汽車變速箱殼體結構拓撲優化設計 [J]. 吉林大學學報(工學版),2013,43(3): 584-589.

Zhu Jianfeng,Lin Yi,Chen Xiaokai,et al. Structural Topology Optimization based Design of Automotive Transmission Housing Structure [J]. Journal of Jilin University(Engineering and Technology Edition),2013,43(3):584-589. (in Chinese)

馬鳳軍,張克鵬. 重型載貨汽車復合空氣懸架導向臂支架優化設計[J]. 汽車技術,2014(3):1-5.

Ma Fengjun,Zhang Kepeng. Optimization Design on Support of Compound Air Suspension Guide Arm of Heavy Truck[J]. Automotive Technology,2014(3):1-5. (in Chinese)

許洪斌,鄢敏麗,王偉,等. 基于拓撲優化方法的分動器箱體輕量化設計[J]. 機械傳動,2014,38(4):155-158.

Xu Hongbin,Yan Minli,Wang Wei,et al. Lightweight Design of Transfer Case Based on Topological Optimization Method [J]. Journal of Mechanical Transmission,2014,38(4):155-158. (in Chinese)

洪清泉,趙康,張攀. OptiStruct & HyperStudy 理論基礎與工程應用 [M]. 北京:機械工業出版社,2012.

Hong Qingquan,Zhao Kang,Zhang Pan. Theory and Engineering Application of OptiStruct & HyperStudy [M]. Beijing:China Machine Press,2012. (in Chinese)