CRH3型動車組車輪缺陷故障原因分析及防控措施

陳敏俊

摘 要:車輪是動車組正常運行的關鍵部件,在對動車組進行全面檢查維修時,重視車輪的故障分析,是加強動車組安全風險管理的重要舉措。本文對于車輪踏面存在的缺陷進行了統計分析,重點討論了車輪踏面剝離原因、檢修標準、缺陷處理并提出了防控措施。

關鍵詞:CRH3型動車組;車輪故障;原因分析;檢修標準;缺陷處理;防控措施

1 CRH3型動車組車輪故障概況

1.1 車輪故障統計

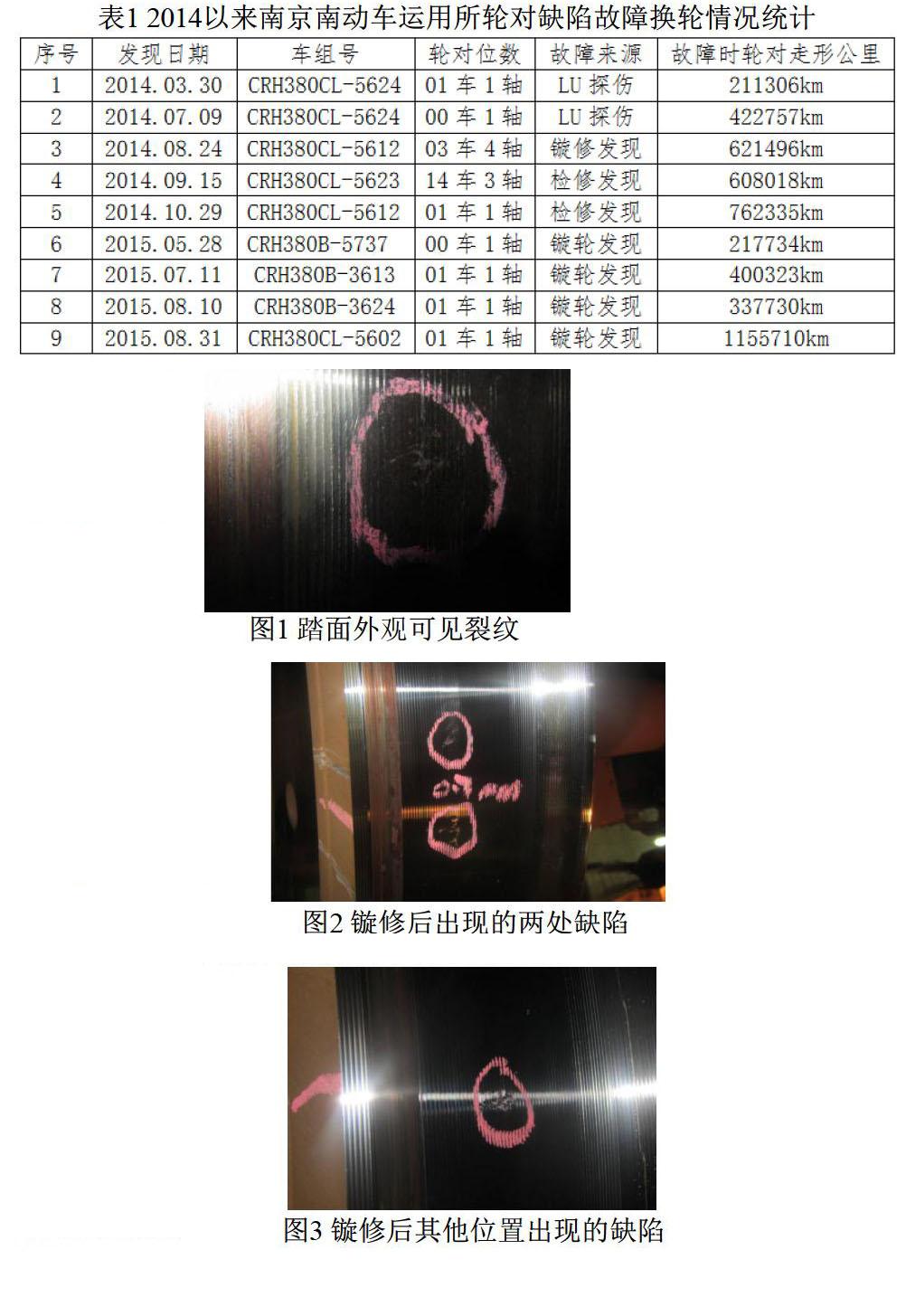

CRH3型動車組投入運用以來,多次發生車輪踏面故障。統計上海局南京南動車運用所2014年以來配屬CRH3型動車組運營情況,因輪對缺陷故障導致更換輪對的,共計9起,如表1所示。其中一、二級檢修作業發現故障2起,輪輞輪輻探傷(LU)發現故障2起,鏇修作業發現故障5起。同時兩頭車導向輪(01車、00車的1、2位輪)發生的輪對缺陷故障7起。

表1 2014以來南京南動車運用所輪對缺陷故障換輪情況統計

1.2 車輪缺陷典型故障案例及圖示

以2014年7月9日CRH380CL-5624 輪對踏面缺陷為例,動車組全列運用鏇輪后,00車1軸LU探傷時發現距踏面3mm深處存在疑似缺陷,且踏面外觀存在可見裂紋,如圖1所示。

圖1 踏面外觀可見裂紋

對該故障車輪再次進行鏇修,第一刀鏇修0.7mm后,同一位置處出現2處缺陷,最大處約10x15mm,如圖2所示。

圖2 鏇修后出現的兩處缺陷

第二刀鏇修0.5mm后,原2處缺陷仍存在,同時踏面其他位置出現4處不同程度缺陷,類似缺陷如圖3所示,共計6處。

圖3 鏇修后其他位置出現的缺陷

2 原因分析

車輪踏面剝離是車輛在運用過程中出現的慣性質量問題,剝離是指車輪在運用過程中制動熱作用或輪軌接觸疲勞作用而在踏面圓周或部分圓周呈現出的金屬掉塊剝離損傷和魚磷狀或龜紋狀熱裂紋現象。車輪踏面剝離可能發生在不同型號的機車車輛上,在同一車輛上不同輪對之間可能存在差別。

隨著車輛向高速化方向發展,剝離現象已成為車輪失效的主要類型,車輪發生剝離后必須進行輪對鏇修或打磨等處理,剝離嚴重時還需要更換輪對。剝離還影響車輛的行車安全,使列車在運行過程中產生大的振動和沖擊,輪軌接觸面間發出巨大噪聲,影響乘客乘座舒適性,加速其它走行部件的磨耗損壞,嚴重時還會破壞軸承,引發燃軸事故。

結合上述表1,以及近年來路局其他動車所輪對故障統計,發生幾率比較大的是頭車第一、二位輪對,其它輪對發生故障的概率相當較小。根據對上述故障車輪鏇修后殘留痕跡所在區域以及形狀的分析,初步確認該缺陷為滾動接觸疲勞缺陷。

2.1 接觸疲勞剝離

接觸疲勞剝離發生在車輪踏面整個圓周部位,宏觀可觀察到裂紋,呈現出不規則的網狀或龜紋狀,沿裂紋處伴有層狀或小塊金屬的的脫落,金相組織形貌特征表現為踏面表層金屬發生塑性變形,裂紋從踏面萌生并沿塑性變形流線方向發展。

接觸疲勞剝離形成機理是由于在輪軌接觸面間接觸應力作用下,踏面表層金屬發生塑性變形及疲勞裂紋萌生并擴展的結果,其中裂紋形成是發生剝離的必要前提。車輪在鋼軌面上滾動運動時,輪軌之間發生相互作用,車輪承受機械載荷的作用,輪軌接觸面為彈性變形的橢圓形,此接觸面符合赫茲接觸理論。接觸面上存在由軸重引起的垂向力,在垂向力作用下,輪軌接觸面上產生接觸壓應力和剪切應力,其中最大剪切應力是裂紋萌生和擴展的主要原因。車輪踏面在應力應變循環過程中,材料發生塑性變形,達到一定程度后塑性變形區由于加工硬化作用而不產生新的塑性變形,從而達到一定穩定狀態。塑性變形層深度與接觸區應力分布和踏面材質密切相關。

缺陷產生于車輪踏面與軌道接觸的滾動圓內外50-80mm的區域。根據赫茲接觸理論,在車輪和鋼軌的接觸面下4-8mm是最大載荷的受力位置。

2.2 裂紋源

該疲勞缺陷由于有裂紋源,在車輪運行中,裂紋源持續受力,最終擴展形成。而此類裂紋源可能有以下幾種:

2.2.1 表面裂紋源

由于外部沖擊形成的表面裂紋源:運行中的車輪可能受到某些來自軌道外來物體的沖擊。頭車位置是最容易遭到外來物體沖擊的,對于其它車型發生的類似缺陷,有80%以上均出現在頭車位置,從而造成表面損壞,這樣有可能在表面產生沖擊坑。進而造成在滾動圓的車輪圓度超差,需要說明的是,此類缺陷全部出現在車輪滾動圓上。而由于車輪踏面形狀變化造成特別高的接觸應力,在滾動接觸應力的作用下,可能導致表面裂紋擴展。

2.2.2 次表面裂紋源

由于外部沖擊造成的次表面裂紋:裂紋也有可能在受到外物的沖擊后,產生次表面疲勞裂紋源,進而擴展。而該次表面深度恰恰處于原因分析1中提到的車輪受到最大的滾動接觸疲勞區域,即表皮下4-8mm,在滾動接觸應力的作用下,可能導致次表面裂紋擴展。

2.3 微觀缺陷

在車輪輪輞應力集中區域內存在微觀缺陷,例如非金屬夾雜,根據車輪鋼制造執行標準,這些微觀缺陷均沒有超過允許存在的1mm當量標準。當在車輪踏面或表層下的某個位置存在夾雜物時,在輪軌接觸應力作用下,輪軌接觸面間同樣產生塑性變形,但由于少量夾雜物的脆性和不易變形使塑性變形受到阻礙,因而在塑性變形處產生應力集中,故夾雜物區域應力遠大于無夾雜物區域。由于應力集中的原因,接觸疲勞裂紋極易在夾雜物區域萌生并發展,最終導致剝離現象發生。車輪鋼中脆性夾雜物的存在是隨機的,無規律可言,此時接觸疲勞剝離一般發生在車輪踏面的局部位置。綜合分析接觸疲勞剝離的發生主要與輪軌間接觸應力、摩擦力、車輪應力集中及車輪材質等密切相關。

3 日常檢修標準

(1)根據《鐵路動車組運用維修規程》(鐵總運{2013}158號)內CRH3型動車組一、二級檢修限度表,車輪踏面剝離、凹陷的檢修限度為:剝離、凹陷長度≤20mm;剝離、凹陷深度≤0.5mm,面積≤200mm2;剝離、凹陷深度≤0.75mm,面積≤150mm2;剝離、凹陷深度≤1.0mm,面積≤100mm2。

(2)根據《和諧系列動車組車輪超聲波探傷規定》(鐵總運{2013}190號)內車輪輪輞部位判定標準為:不允許存在達到Φ3mm橫孔當量大小。

4 缺陷處理

一旦發現此類缺陷,需通過鏇修方式完全消除后方可繼續運用,同時為保證動車組同轉向架、同車等輪徑差滿足要求、避免過度鏇修,應合理做好故障輪對的選配。剝離嚴重不能消除時需更換輪對。

5 防控措施

(1)對于車輪在運用過程中受外力作用而引起的運用疲勞,無法在根本上避免其產生,在日常一、二級檢修中應加強踏面外觀的重點檢查,如有異常,則需進行進一步超聲波檢測。

(2)提升科技保安全的意識。充分利用輪對檢測系統、輪輞輪輻探傷機等科技檢測手段加強動車組車輪的日常及定期檢測。

(3)關鍵崗位擇優安排責任意識強的作業人員。針對動車所內探傷工、鏇輪工崗位,應慎重選撥,有條件的應成立以黨員為主的輪軸班組。

(4)結合車輪故障表現,以及CRH3型動車組運用鏇輪周期(20-25萬公里)同在線輪輞輪輻探傷周期(18-25萬公里)較為重合,建議動車組優先安排運用鏇輪作業,嚴格按照鏇輪作業指導書要求,加強鏇修作業過程中的踏面外觀檢查確認,鏇修完畢后再進行車輪探傷。

(5)建議動車組頭車導向輪的鏇輪及探傷周期縮短為10萬公里。

(6)開發新材料,提高車輪抗疲勞剝離的能力。高速列車車輪材料的發展方向將由中高碳鋼向低碳合金化的方向發展。

(7)加強出廠車輪的源頭質量卡控,杜絕車輪內部質量缺陷。同時優化車輪結構,增強抗疲勞強度,減少車輪應力集中,改善加工工藝等都可防止踏面剝離的發生,提高車輪使用壽命。

6 結束語

隨著全路高速鐵路、客運專線的相繼開通,上海局配屬的各型動車組數量不斷增多,車輪缺陷故障隨著輪對走形公里數的增加將不斷出現,強化動車組車輪的檢修維護工作顯得尤為重要,掌握車輪缺陷故障產生的機理及防控措施,將進一步提高動車組安全風險意識,保障動車組運行安全。

參考文獻

[1] 鄭偉生.國外輪軸技術發展綜述(二).國外鐵道車輛.1998.

[2] 周平宇.馬利軍.關于動車組車輪踏面淺表層損傷機理及對策.鐵道車輛.2015.