新型膠接絕緣接頭總體設計

張建強 上海鐵路局科研所

新型膠接絕緣接頭總體設計

張建強 上海鐵路局科研所

新型膠接絕緣接頭采用無損膠接加固鋼軌的方式避免了鋼軌發生螺孔裂紋、軌腰裂紋等病害的發生,實現線路“無縫”連接;并且在無損膠接絕緣夾板基礎上利用結構的變形產生反力的原理設計了配套鎖緊夾具,為膠接絕緣接頭提供夾緊力;為了規范膠接及安裝工藝設計了夾緊工裝及加載工裝。利用ABAQUS/CAE有限元軟件對結構進行優化并進行強度校核。

無損膠接;絕緣接頭;結構設計;強度

1 引言

鋼軌膠接絕緣接頭技術作為鋪設跨區間無縫線路的關鍵技術之一,因其減少列車在接頭區的沖擊與振動,延長了輪、軌部件的使用壽命,大大提高了列車運行的安全性和舒適性,也成為高速鐵路建設不可或缺的裝備之一。在《鐵路鋼軌膠接絕緣接頭技術條件》(TB/T 2975-2010)中詳細規定了其技術要求和試驗方法等,并納入CRCC考核要求。

目前現場使用的有廠制膠接絕緣接頭和現場膠接絕緣接頭兩種類型,分別研制于上世紀90年代和本世紀初,通過螺栓組聯接加膠接的方式連接兩根鋼軌。鋪設在線路上的膠接絕緣接頭的工作荷載非常復雜,有垂直荷載、水平荷載、縱向荷載,還有巨大的沖擊力和振動等,因此現場發現多種鋼軌和膠接絕緣接頭病害,有鋼軌螺孔裂紋、軌腰橫裂紋等,也有膠接接頭本身的各類病害如接頭拉開、絕緣不良、夾板和螺栓斷裂等問題,這些都嚴重影響著鐵路客貨運輸的安全。因此研究新型鋼軌膠接絕緣接頭對減少線路病害、提高列車運行的安全性具有重要意義。

基于此開展了大量的研究工作,包括新型膠接絕緣接頭結構形式、膠接技術、膠接絕緣夾板結構、鎖緊裝置、施工工藝等方面的研究。

2 新型膠接絕緣接頭功能設計

2.1 設計要求

為了消除鋼軌膠接絕緣接頭各類病害,結合現場安全和施工需求,提出以下總體方案設計要求:

(1)功能和關鍵部件機械強度剛度等力學性能滿足相關標準要求;

(2)消除鋼軌螺孔裂紋、軌腰橫裂紋、螺栓斷裂等病害;

(3)結構能滿足不同線路使用要求;

(4)安裝工藝更加便捷、規范;(5)具有狀態實時監控功能。

2.2 新型膠接絕緣接頭總體方案設計

通過無損夾具夾持位于軌腰的兩根絕緣夾板經現場常溫固化膠接實現鋼軌的“無縫”絕緣連接。現場安裝時通過鎖緊夾具夾緊絕緣夾板膠接加固鋼軌的方式,實現膠接絕緣接頭的快速安裝。鎖緊夾具利用自身結構的變形產生反力的原理提供需要的夾緊力。

安裝過程中需要夾緊工裝配合鎖緊夾具完成。由于膠接過程所需扭矩較大,并且夾板自重較大,設計以下安裝工序:先是是利用夾緊工裝將夾板鎖緊進行膠接,夾緊力能夠達到規定的標準;同時安裝鎖緊夾具,待膠接固化達一定強度后拆掉夾緊工裝。安裝過程中存在鎖緊夾具加載位置偏離鋼軌中和軸的問題,鎖緊力不能與鋼軌中和軸共線,出現鎖緊力不均勻問題。為了避免這一問題的發生,設計了一套保證鎖緊力方向與鋼軌中和軸共線的加載工裝。

設計的實時監測模塊能對膠接絕緣接頭進行狀態實時監測,其工作原理是:監測裝置固定在道旁,內置的控制器能高速采集膠接接頭兩根鋼軌的相對位移,通過數學模型實時分析計算,超過設定值,監測裝置立即通過GPRS網絡發送報警數據,調度指揮中心的上位機立刻收到報警結果,同時能將報警數據以短信的形式發送給指定的手機。監測裝置在日常工作時,定期發送電池電壓、機箱溫度、車輛通過時位移值和無車通過位移值等常規數據。

3 新型膠接絕緣接頭結構設計

3.1 新型膠接絕緣夾板設計

絕緣夾板是整個結構中最為關鍵的一環,劃分閉塞區間時將鋼軌斷開,鋼軌斷開部位有一個6 mm左右的鋸縫,實際膠接絕緣接頭安裝中用超彈性材料進行絕緣,因此對鋼軌來說,此處相當于一個懸臂梁。

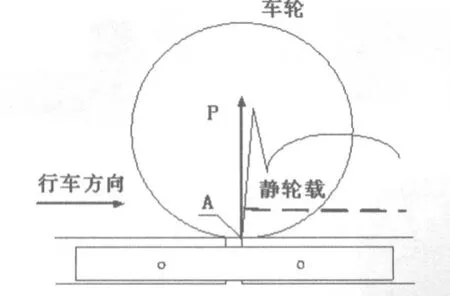

圖1 膠接絕緣接頭處受力情況

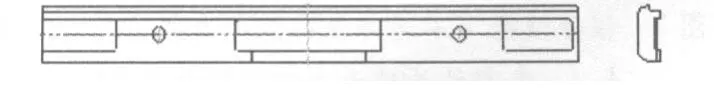

圖2 膠接絕緣夾板外觀

如圖1所示,列車通過膠接絕緣接頭時,鋼軌承受來自車輪的瞬時沖擊力p要比正常平順線路通過時大至少3倍,說明接頭處受力情況較為復雜惡劣,而新型膠接絕緣夾板則是與鋼軌膠接為一體,直接承受來自鋼軌的沖擊力及垂向載荷、橫向載荷、縱向載荷等,這些惡劣工況對膠接絕緣夾板的機械強度有較高要求。

該膠接絕緣夾板主要用于高鐵線路中,列車高速通過會帶來更大的沖擊力,因此需要更高的機械強度,通過機械強度計算優化確定了合理的夾板外形尺寸,新型膠接絕緣夾板表面尤其在危險截面處沒有安裝孔,避免了絕緣夾板安裝孔引起的應力集中,進一步提高了夾板的疲勞性能。該新型絕緣夾板也考慮了注膠工藝和安裝定位,如圖2所示夾板上有兩個螺紋通孔,這兩個螺紋孔可以用來注膠和對夾板進行定位。

3.2 夾緊工裝設計

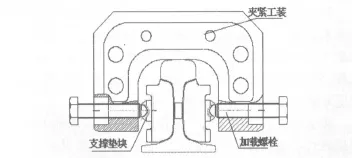

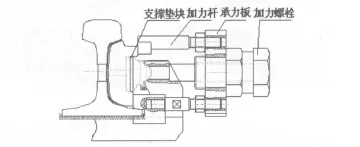

圖3 夾緊工裝部件圖

絕緣夾板將斷開鋼軌進行膠接加固,實現線路“無縫”連接,需要將夾板與鋼軌膠接為一體,并且膠接剪切強度要滿足《鐵路鋼軌膠接絕緣接頭技術條件》中所規定的強度要求。膠接過程中需要將夾板與鋼軌均勻的貼合在一起,因此將夾緊力均勻分散,將夾緊力通過5組夾緊工裝進行施加。夾緊工裝施加夾緊力的方式是通過加載螺栓使夾緊工裝產生變形,從而產生反力夾緊夾板。夾板長期承受各種載荷及沖擊力,如果夾板表面有損傷,在長期不規則動載沖擊下,容易從表面產生裂紋源,影響夾板的疲勞壽命。由于夾緊工裝變形產生的反力直接施加在夾板上,加載過程中為了保證夾板的表面質量不受破壞,在夾板與加載螺栓之間增加了一個過渡性的支撐墊塊,支撐墊塊的材料硬度低于夾板的硬度,這樣可以避免夾板表面損傷,降低夾板表面應力集中。加載螺栓扭轉過程中,夾緊工裝會產生結構變形,從而改變反力的方向,為了保證反力方向始終與鋼軌中和軸共線,支撐墊塊與加載螺栓之間的接觸設計成了球面副,具有更大的自由度,并且支撐墊塊與絕緣夾板在安裝時是相對固定的,能夠保證夾緊力的方向與鋼軌中和軸共線。加緊工裝與加載螺栓在工作期間會產生很大的摩擦力,為了延長夾緊工裝的使用壽命,加載螺栓的材料硬度低于加緊工裝,通過磨損加載螺栓來延長夾緊工裝的壽命,如圖3所示。

3.3 鎖緊夾具設計

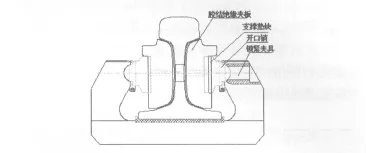

圖4 鎖緊夾具部件圖

新型膠接絕緣夾板與鋼軌膠接為一體后,還需要一個能夠持續為絕緣接頭結構提供鎖緊力的裝備,這樣能夠形成整個的絕緣接頭結構,保證絕緣接頭的強度。

鎖緊夾具通過自身的變形量為絕緣接頭結構提供鎖緊力,利用ABAQUS/CAE有限元軟件計算得出,當鎖緊夾具的變形量在4 mm時,其所產生的反力能夠滿足要求的鎖緊力。基于此加載螺栓將鎖緊夾具從一端進行拉伸,當拉伸量達到4 mm時,將支撐墊塊放入鎖緊夾具內部,如圖3所示,然后通過開口銷將支撐墊塊進行橫向固定,以免振動引起墊塊脫落,即可完成鎖緊夾具的安裝,具體如圖4所示。

3.4 加載工裝設計

圖5 加載工裝部件圖

在現場安裝鎖緊夾具中,鎖緊夾具螺紋孔中心線需要與鋼軌中和軸共線,這樣才能對膠接絕緣夾板施加正確的鎖緊力,因此需要將新型絕緣夾具或者加載螺栓進行定位,但是鎖緊夾具安裝過程中承受旋轉力矩,容易產生跟轉,難以進行定位。基于此設計了一款輔助加載工裝,如圖5所示,該工裝主要利用軌底和膠接絕緣夾板上加強筋對加載螺栓進行約束定位,在加載過程中加載螺栓的方向始終與鋼軌中和軸共線。

4 強度分析

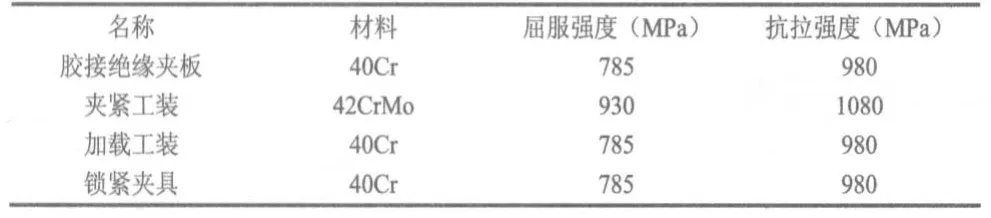

整個新型膠接絕緣接頭結構中,膠接絕緣夾板和鎖緊裝置自安裝之后與鋼軌成為一體,承受復雜載荷和沖擊,這對夾板和鎖緊裝置的力學性能具有較高的要求,因此在設計過程中需要對各部件進行強度分析。表1為各主要受力部位材料力學性能。

表1 新型膠接絕緣接頭材料力學性能

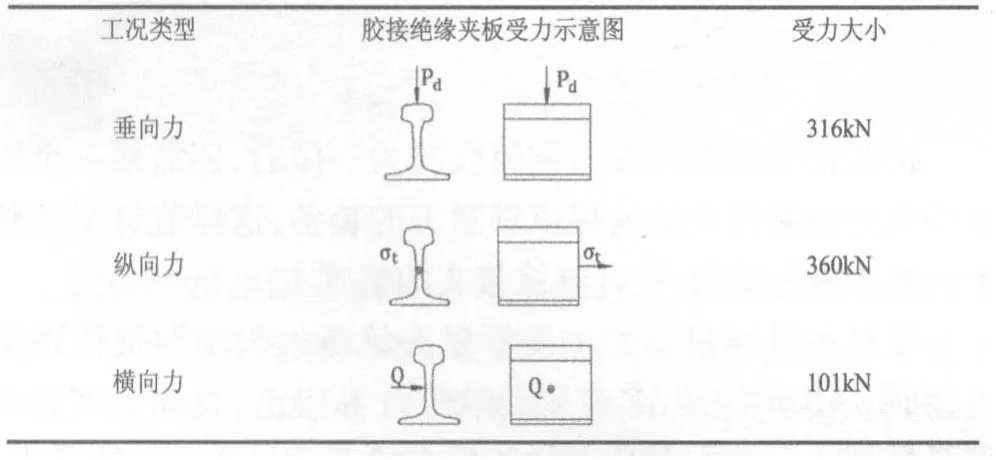

本文對新型膠接絕緣夾板進行強度計算時將其所受復雜載荷和沖擊力簡化為垂向力、縱向力及橫向力,表2所示為膠接絕緣夾板在不同工況下所受載荷類型及大小。

表2 膠接絕緣夾板受力示意圖

圖6所示為利用ABAQUS/CAE有限元軟件對新型膠接絕緣夾板三種單一工況進行的強度分析及三種工況共同作用下對膠接絕緣夾板的強度分析。

圖6 新型膠接絕緣夾板三種工應力云圖

表3 新型膠接絕緣夾板不同工況下最大應力值

表3所示為新型膠接絕緣夾板在三種單一工況下,最大應力值均小于其材料屈服強度;三種工況共同作用下最大應力值達到最大,為458.74 MPa,小于其材料屈服強度,這說明新型膠接絕緣夾板的力學性能達到要求。

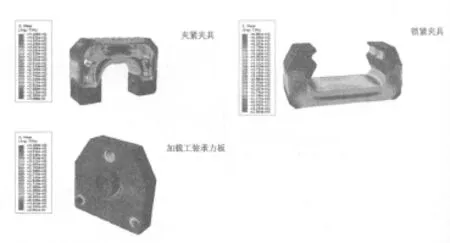

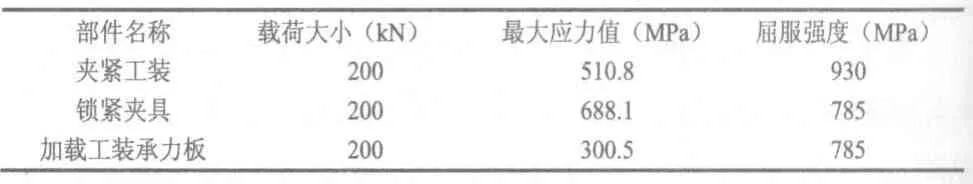

圖7 極限載荷下不同部件關鍵承力部位應力云圖

表4 各部件關鍵承力部位最大應力值

根據膠接絕緣夾板相關標準計算得到夾緊工裝、鎖緊夾具、加載工裝的加載載荷大小,如表4所示。在該載荷條件下,計算得到三種工裝、夾具各關鍵受力部位的最大應力值,圖7為各計算應力云圖,具體數值見表4,可見各關鍵受力部位最大應力值均小于其屈服強度,并且有很大的余量,各力學性能達到安全要求。

5 結束語

本文設計的新型膠接絕緣接頭結構不僅對從根源上避免鋼軌產生螺孔裂紋、軌腰橫裂紋、螺栓斷裂等病害,而且還減少了膠接絕緣夾板本身的通孔數量,減少了應力集中影響,提升了夾板的疲勞性能,具有實際應用意義。

利用鎖緊夾具的結構變形產生反力對膠接絕緣夾板進行鎖緊解決了新型絕緣夾板鎖緊力的提供問題;夾緊工裝、加載工裝等輔助安裝工裝,規范了新型膠接絕緣夾板的安裝過程,使絕緣夾板和鎖緊夾具的安裝工藝更加合理,尤其是保證夾緊力、鎖緊力都與鋼軌中和軸保持共線。

文中利用ABAQUS/CAE有限元軟件對各部件關鍵受力部位進行了強度校核,最大應力值均小于其屈服強度,達到安全要求。

[1]宋冬利,李赫亮,李智超.接頭形式對膠接強度的影響[J].遼寧工程技術大學學報.

[2]于金凡.現代鐵路工程師手冊第二冊.

[3]張曉東.鐵道工程.北京:中國鐵道出版社,2012.

[4]石亦平.ABAQUS有限元分析實例詳解[M].北京.機械工業出版社.2006.

[5]徐灝.《機械設計手冊》(第二版),北京,機械工業出版社,2006.6.

[6]郜永杰,翟婉明,軌道結構強度有限元分析[J].交通運輸工程學報,2004,4(2):36-39.

責任編輯:許耀元

來稿日期:2016-11-29