雜質顆粒對蝶閥及管路沖蝕影響研究

赫榮輝 蘇應斌

【摘 要】壓水堆核電廠乏燃料水池靠乏燃料水池冷卻系統冷卻。在長期運行以后,池水中含有一定量的雜質顆粒,水池水質的變化對乏燃料水池冷卻系統產生一定的影響。本文利用CFD對乏燃料水池冷卻系統的蝶閥及相連接的管路受固體雜質顆粒沖蝕問題進行了模擬分析,計算得出了在不同流速下固體顆粒對閥門及管道的沖蝕量,通過對模擬數據的處理確定了受侵蝕嚴重的部位,計算表明流速是導致沖蝕現象的主要原因。

【關鍵詞】CFD;沖蝕;流速

0 引言

壓水堆核電廠乏燃料水池靠乏燃料水池冷卻系統冷卻,在長期運行之后水池中會聚集一定量的固體雜質顆粒,在乏燃料水池冷卻系統啟動后,雜質顆粒會隨著冷卻劑進入系統管道中,在閥門的局部空間,由于截流作用流固混合物會對閥體結構會產生一定程度的沖蝕從而影響閥門部件的壽命。在乏燃料水池冷卻系統設計時,系統流速的選擇將影響著閥門的使用壽命,因此在確定系統參數時有必要對潛在發生固體顆粒沖蝕的部位進行分析。

本文利用CFD計算流體力學軟件[1]對PWR乏燃料水池冷卻系統帶有蝶閥的圓管內固體顆粒沖蝕問題進行了數值模擬,計算了在不同流速下固體顆粒物對管道及閥門的沖蝕量,確定了受侵蝕嚴重的部位,為管路系統的優化設計提供參考。

1 離散相模型

乏燃料水池冷卻系統部分工質是固液混合物,從微觀角度看,由于雜質顆粒間的間距很大,顆粒間的相互碰撞可以忽略,從而滿足離子負載流動模式,本文采用歐拉-拉格朗日追蹤法方法的離散相模型。

2 計算模型及邊界條件

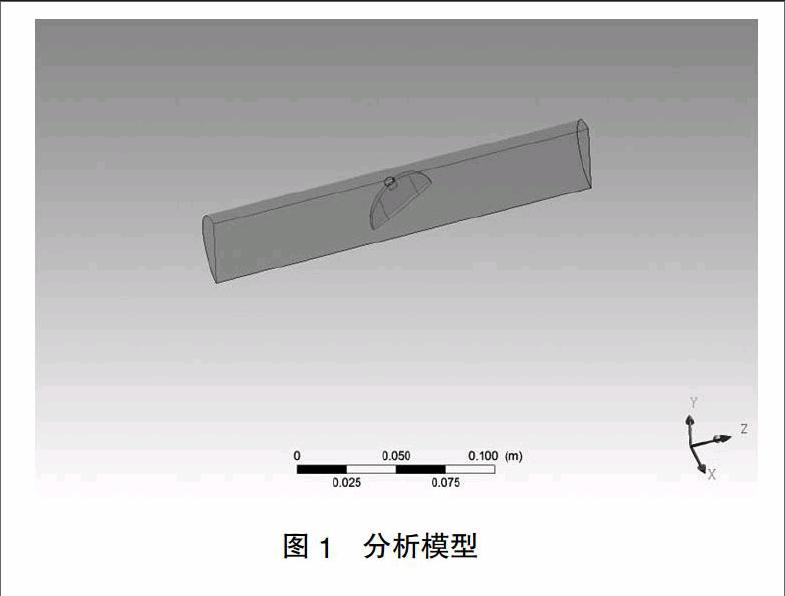

計算模型是一個帶有蝶閥的管路,管道內徑為D=108mm,長度為L=1000mm,蝶閥位于管道的中部位置。由于模型的對稱特殊性,在計算中對模型進行了簡化,沿模型的一半作為計算模型,計算模型如圖1所示。

管道入口為速度入口邊界,固液兩相均以恒定的初始速度進入流場,湍流強度為5%。

假定排放管路三個初始速度分別為w=6m/s、w=3m/s、w=1m/s。

計算中應用以下經驗公式各質點的運動速度:

U=Wmax(1-r/Rmax)1/7

式中,Wmax為進口流速最大值,Rmax為管道內徑,r為隨機質點處對應的幾何當量半徑。

計算時固體顆粒的質量流量為0.01kg/s,直徑為0.1mm,管道壁面等值粗糙度取0.1mm。

管道出口設為壓力出口,管道壁面和閥門壁面為固體壁面,顆粒與壁面的的邊界為彈性反射。

采用Simple算法對流場進行數值計算,湍流模型為標準k-ε模型,動量方程采用一階迎風格式離散,采用標準壁面函數,壁面無滑移。

計算時,假定了最大的跟蹤距離是管道的總長度L,為了觀察到速度慢的粒子運動軌跡,最大跟蹤時間設為10L/υ。

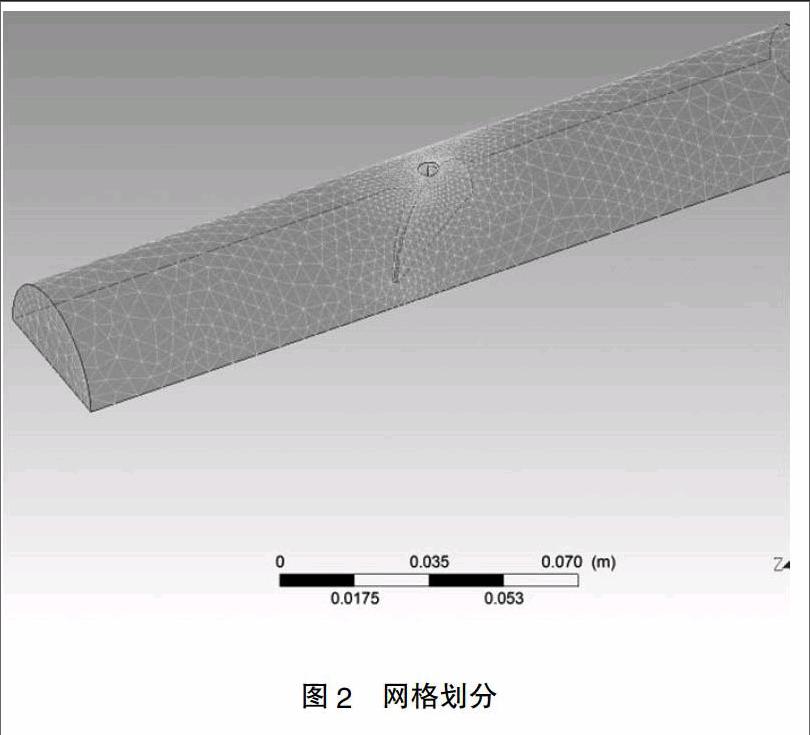

網格采用四面體網格,網格數量為50萬。

3 數值仿真與結果分析

3.1 固體相運動

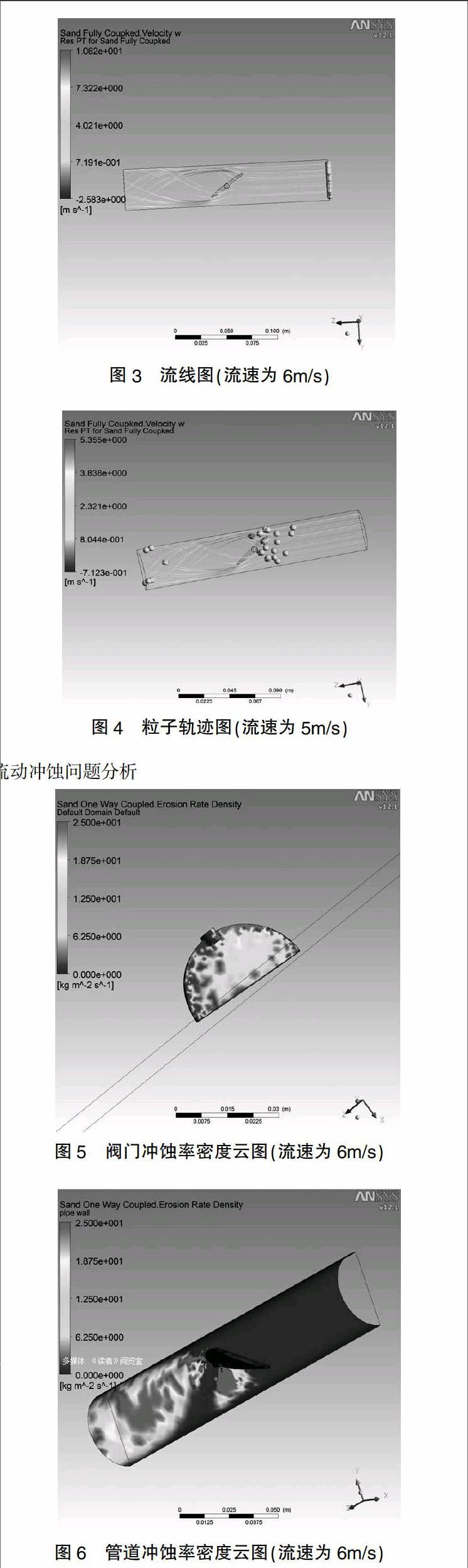

從流線圖(圖3)中可以看出,流體進入管道內在閥門前的流動很平穩,固體顆粒做直線運動,經過閥門后在慣性力的作用下向閥板外側的壁面聚集,這一過程中固體顆粒以不同的角度與壁面發生碰撞,角度為0°~45°。固體顆粒與壁面碰撞后運動方向發生劇烈變化,從粒子軌跡動圖(圖4)中可以看出固體顆粒經過閥門時與管壁以及閥門發生碰撞,碰撞最激烈的部位是閥門出口的閥板邊緣及與閥板相垂直的管壁上。閥門出口的閥板邊緣碰撞激烈的原因是由于閥門的截流作用引起的,閥板相垂直的管壁上碰撞激烈的原因是由于鏡面反射及固體顆粒流經所受慣性力的作用。

3.2 流動沖蝕問題分析

流速為6m/s時蝶閥及管道受沖蝕計算結果見圖5-圖6,從圖中可以看出,在閥門入口前未發生沖蝕現象,在閥門出口的管壁上以及閥板上均發生了較為明顯的沖蝕,沖蝕率密度最大值為25kg/m2·s,從云圖中可以看出在蝶閥與管壁相近處均發生了較嚴重的沖蝕,沖蝕的最大點發生在與閥板相垂直的管壁上。由3.1節的分析可知,碰撞發生最激烈的部位是閥門出口的閥板邊緣與閥板相垂直的管壁上,由沖蝕率密度云圖上可以看出正是這些部位的沖蝕現象最嚴重,僅個別的閥板部位及閥門出口管道壁面未發生沖蝕現象。

為了驗證流速對沖蝕的影響,將固液流速調整為3m/s和1m/s,重新進行了計算,計算結果見圖7、圖8、圖9、圖10。

從圖中可以看出流速減慢后,沖蝕現象明顯降低,但沖蝕嚴重的部位依舊是閥門出口的閥板邊緣及與閥板相垂直的管壁上。流速為3m/s時,沖蝕率密度最大值為25kg/m2·s,流速為1m/s時,沖蝕率密度最大值僅為10kg/m2·s。當速度為3m/s時,閥板及部分出口管道發生了沖蝕現象,當速度降為1.0m/s時,沖蝕現象幾乎很少發生,但閥板邊緣的沖蝕現象仍舊存在。

經過本文的分析可知,流速是導致沖蝕現象的最大原因之一,在帶有固液兩相流動的系統設計時,一定需要避免高流速,建議工藝系統流速應控制在1m/s以內。

4 結論

(1)本文分析的帶有閥門的管路,在管內為固液兩相流動時,固體粒子與邊界碰撞會發生碰撞,碰撞最激烈的部位是閥門出口的閥板邊緣與閥板相垂直的管壁上。

(2)當流速為6m/s時,閥門出口的管道及閥板上沖蝕現象很明顯,當速度降低時,沖蝕現象會隨之降低。建議系統流速應控制在1m/s以內。

【參考文獻】

[1]ANSYS 12.1Help[Z].

[2]泥沙顆粒在沖擊式水輪機斗葉內壁面的沖蝕磨損研究[J].曹勇,等.水力發電 2014(7).

[責任編輯:楊玉潔]