汽車懸架系統建模與仿真研究

趙海賓,趙巍

(1.河北交通職業技術學院汽車工程系,河北 石家莊 050091;2.卓輪(天津)機械有限公司,天津 300457)

?

汽車懸架系統建模與仿真研究

趙海賓1,趙巍2

(1.河北交通職業技術學院汽車工程系,河北 石家莊 050091;2.卓輪(天津)機械有限公司,天津 300457)

摘 要:汽車懸架系統是一個比較復雜的多體系統,其構件之間的運動關系十分復雜,這就給使得傳統的計算方法分析懸架的各種特性帶來許多的困難。因此,懸架的運動學和動力學仿真分析在汽車懸架特性的研究中起著重要作用,并為懸架系統的設計和開發提供了一種先進高效快捷的方法。

關鍵詞:懸架;仿真;優化;ADAMS/Car;ADAMS/Insight

10.16638/j.cnki.1671-7988.2016.02.043

CLC NO.: TH132.4 Document Code: A Article ID: 1671-7988(2016)02-117-04

引言

本文主要針對國內某自主品牌汽車制造廠開發的某型號SUV前懸架,利用ADAMS/Car建立了前懸架三維實體模型,并獲取前懸架有關部件的質心、質量和轉動慣量等質量參數,確定了前懸架的幾何定位參數、襯套、減震器和扭桿等相關參數,對前懸架模型進行了運動學、動力學仿真試驗。

同時,運用ADAMS/Insight對前懸架進行了參數化分析和試驗設計,改善原設計中部分定位參數。使得優化后車輪外傾角、前束和主銷內傾角等參數有明顯改善,滿足了前懸架的設計要求。

1、前懸架模型建立

建立分析模型過程中,ADAMS/Car的建模順序是自下而上,最后進行裝配得到前懸架模型,通過試驗臺裝配試驗,以檢驗懸架模型的正確性。

1.1 前懸架基本參數的確定

表1 前懸架各零件硬點位置

在ADAMS/Car軟件中建立仿真模型時各零件關鍵點的位置對建立模型的準確性非常關鍵。通過查閱零件設計圖紙和在三維實體模型上實際測量,獲得了前懸架中零件關鍵的位置。表1是前懸架關鍵點的位置(由于模型左右對稱,表中只列出左側點的位置)。表中X方向取汽車前進方向的相反方向為正,Y方向取汽車右側為正,Z方向重力方向的相反方向為正。表中單位為mm。

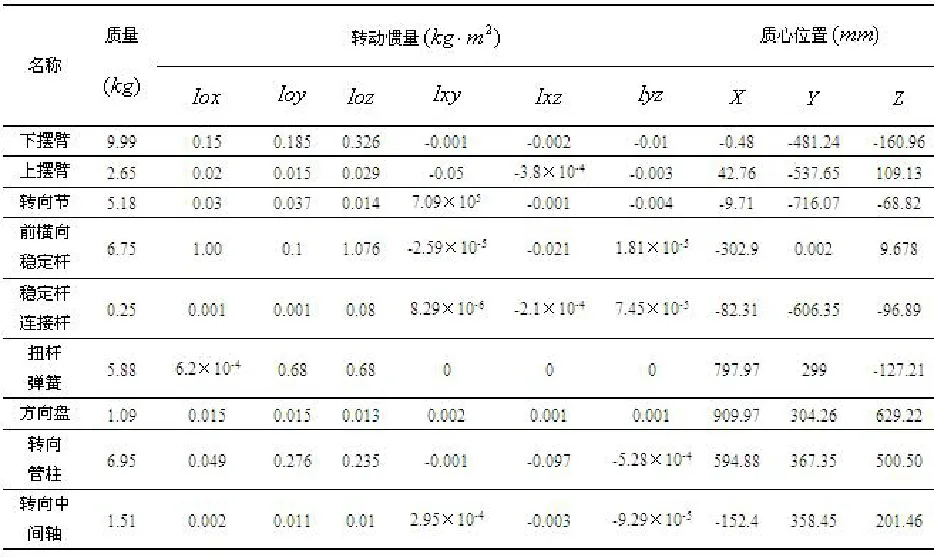

懸架零件的質量,一般在設計圖上查取。在多體系統動力學中,只要在運動過程中時刻具有相同運動軌跡,并具有特定的聯系,如通過各種方法固定在一起的零部件,就是一個運動部件。一個運動部件應只有一個共同的質心和轉動慣量。運動部件的質心與轉動慣量的參數查取,可以通過稱重,計算,實驗等方法獲得。近年來,隨著CAD技術的發展出現了確定運動部件質心,轉動慣量的新方法,利用CAD實體造型軟件,建立零部件的三維實體模型,之后輸入材料密度等特性參數,獲得質量,質心和轉動慣量。懸架各個部分的質量,轉動慣量和質心位置見表2。

表2 懸架零件質量參數表

1.2 前懸架3D模型

根據硬點參數和質量參數,所建立起來的汽車前懸架模型及其抽象示意圖如圖1所示。

圖1 懸架模型及其示意圖

2、前懸架的仿真結果分析

ADAMS/Car提供了強大的懸架系統分析功能,如通過車輪的垂直跳動分析前懸架各定位參數如前束角,車輪外傾角,主銷后傾角,主銷內傾角的變化規律。通過在輪胎接地點施加側向力和回正力矩,測量前束角和車輪側偏角的變化,偏轉車輪(橫向平面內),測量車輪的轉角等。

2.1 前懸架仿真試驗

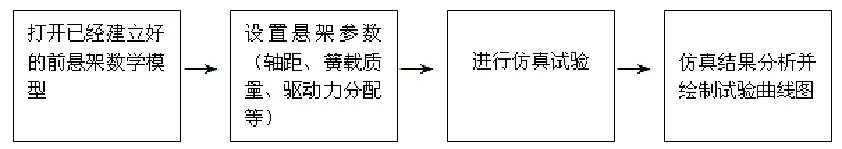

前懸架仿真模型建立好后,就可以對其進行分析了。懸架及轉向系統仿真的基本過程如圖2所示。

圖2 懸架仿真過程

2.2 前懸架仿真結果分析

對前懸架模型進行運動學和彈性運動學仿真分析,進行雙輪同向激振試驗,即對其左右側的車輪輪心處同時施以平行位移-80mm~80 mm (正值表示車輪向上跳,負值表示車輪向下跳動),進行仿真試驗。

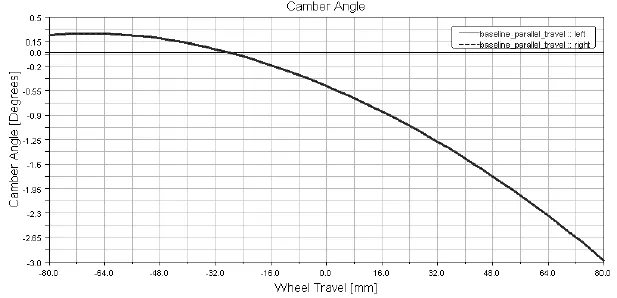

2.2.1 車輪外傾角

車輪外傾角是車輪中心平面和地面垂線的夾角,汽車工程手冊推薦上跳時,外傾變化為-1~+1°(±50mm)范圍內應合理選擇懸架的設計參數,從而提高輪胎的側偏特性。

圖3 前懸架車輪外傾角與輪跳的關系

如圖3所示,車輪由下向上跳動過程中外傾角由正值向負值變化,當車輪在-50mm時,外傾角為0.20°,車輪在+50mm時,外傾角為-1.77°。車輪外傾角在上跳過程中向負值方向變化過大,超過±1°的范圍,不符合設計要求,有待改進。

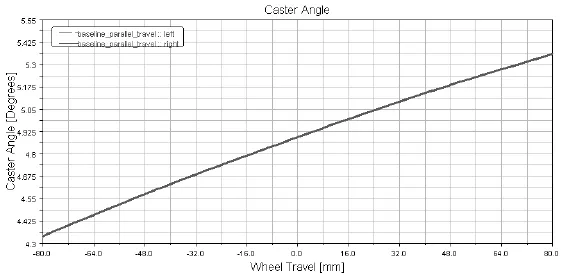

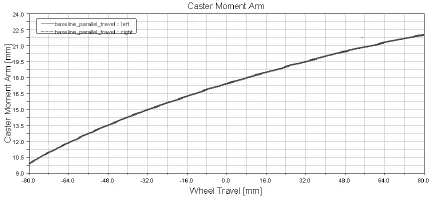

2.2.2 主銷后傾角及后傾拖距

主銷后傾角與主銷后傾拖距一起,保證足夠的側向力回正力矩,有利于汽車直線行駛。主銷后傾角越大,主銷后傾拖距也越大,則回正力矩的力臂越大,故回正力矩也就越大。一般來說,四輪驅動車為3~10°,后傾拖距一般為0~30mm。主銷后傾角和主銷后傾拖距仿真結果如圖4和圖5所示。

圖4 前懸架主銷后傾角與輪跳的關系

圖4的仿真結果表明,主銷后傾角隨車輪跳動量的變化為4.36~5.36°之間,且在3~10°范圍之內,變化較小,符合懸架的設計的要求。

圖5 前懸架主銷后傾拖距與輪跳的關系

圖5是主銷后傾拖距仿真結果,可以看出,隨車輪上跳,主銷的后傾拖距是逐漸變大的,變化范圍為10.31~22.03mm,而后傾拖距的增加,使回正力矩的力臂變大,因此回正力矩將隨著車輪的上跳而變大,其值在合理的范圍0~30mm內,符合懸架的設計的要求。

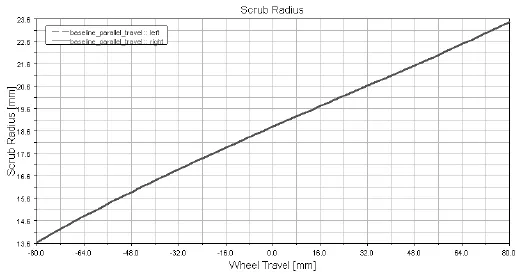

2.2.3 主銷內傾角及橫向偏移距

主銷內傾角也有使車輪自動回正的作用,其有利用汽車本身的重力使車輪回復到原來中間位置的效應。主銷內傾角與主銷橫向偏置距是相關聯的,主銷內傾有利于橫向偏置距的減小,從而減小轉向時駕駛員在方向上的力,使轉向輕便,同時也可以減小從轉向輪傳到方向上的沖擊力。

實際設計時,大致的范圍是7~13°,希望取較小的值,主銷橫向偏移距為-10~30mm,也希望取較小的數值。主銷內傾角及橫向偏移距結果如圖6和圖7所示。

圖6是主銷內傾角仿真結果,主銷內傾角隨車輪的上跳增加幅度比較大,其值為10.60~14.72°,已經超出設計的范圍7~13°,所以,該懸架的主銷內傾角不符合設計要求,需要改進。

圖7 前懸架主銷橫向偏移距與輪跳的關系

圖7主銷橫向偏移距結果表明,前懸架的主銷橫向偏移距為13.88~23.45mm,在-10~30mm的范圍內,符合設計要求。

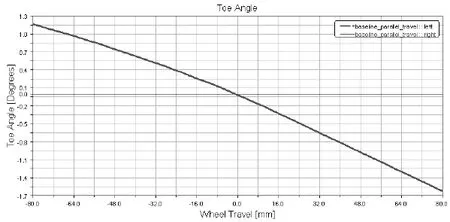

2.2.4 前束

對于汽車前輪,車輪上跳時的前束值多設計成零值或負值。設計值取在零附近時為了控制直行時由路面的凹凸引起的前束變化,確保良好的直行穩定行。另外,負前束是為了使裝載質量變化而引起車高變化時,也能保持轉向。

在實際中,在±50mm范圍內,其變化為-0.5~0.5°。前束變化與輪跳關系如圖8所示。

圖8 前懸架前束與輪跳的關系

圖8的前懸架前束仿真結果表明,雖然前束值是隨車輪的上跳向負值變化的,但是在-50mm時,前束角為0.75°;在50mm時,前束角為-0.97°,這種變化過大,是不符合設計的要求,需要改進。

綜上結果表明,某型號長城前懸架的各定位參數和性能基本滿足設計要求,但車輪外傾角,前束,主銷內傾角等參數有待改進。

3、前懸架定位參數的優化

為解決以上問題,用ADAMS/Insight模塊,對這幾項車輪定位參數進行優化,使之達到一個比較理想的值。考慮對前懸架硬點位置進行優化,但在優化前,首先要對能夠影響定位參數的懸架硬點位置進行參數化分析和試驗設計(DOE),即考慮在多個硬點位置改變時,各硬點的坐標對懸架參數的影響。從而可以找到對定位參數的變化敏感程度較高的硬點坐標,然后再以這些硬點坐標為設計變量進行優化。

3.1 前懸架優化設計

根據輸出的統計結果分析,對主銷內傾角和后傾角影響較大的上下擺臂后點的位置;對車輪外傾角影響較大的是上擺臂后點和下擺臂與車架前點位置;對主銷偏移距影響較大的是上下擺臂的外點位置;對前束影響較大的是橫拉桿與轉向節外端點的位置。

3.2 優化前后仿真結果的對比

調整完相關硬點參數后,需要改善的懸架指標變化范圍合格,參加下列對比。

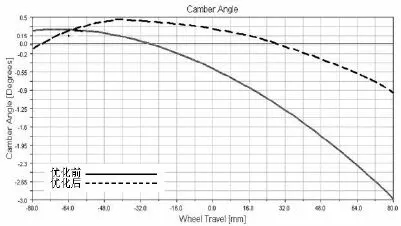

3.2.1 車輪外傾角

由圖9所示優化后車輪外傾角,車輪在上跳過程中外傾角的值由正值向負值的變化趨勢較優化前明顯減小,在輪跳范圍內變化值未超出±1°的范圍,優化后滿足懸架的設計要求。

圖9 優化后外傾角變化

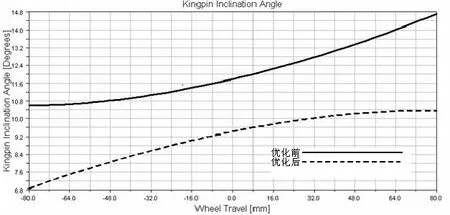

3.2.2 主銷內傾角

如圖10所示,優化后內傾角的變化較優化前有很大的改善,曲線變化在合理設計范圍之內。

圖10 優化后主銷內傾角變化

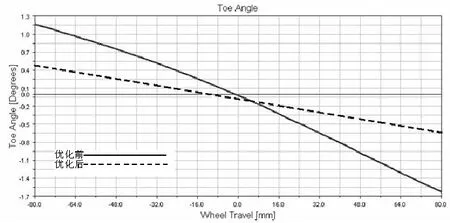

3.2.3 前束

圖11所示優化后的前束,在輪跳范圍內前束角變化較優化前明顯減小,同時車輪上跳時,前束值向負前束方向變化,可使車輛在曲線行駛時有增加不足轉向的趨勢,優化后前束滿足懸架的設計要求。

圖11 優化后前束變化

針對前懸架仿真結果中不符合設計要求的參數如車輪外傾角、前束角、主銷內傾角等進行優化,利用ADAMS/Insight模塊對能夠影響定位參數的懸架硬點位置進行參數化分析和試驗設計,從而找到對定位參數的變化敏感程度較高的硬點坐標。重新進行仿真試驗,仿真結果表明車輪外傾角、前束和主銷內傾角較優化前有明顯的改善。

4、結論

動態仿真是進行汽車懸架及整車產品開發的有效方法,多體系統動力學的相關軟件為汽車懸架及整車動力學提供了功能強大的研究工具,正確的將ADAMS引入懸架及整車的設計開發流程,將會大大的降低開發資金和縮短開發試制的周期。

本文的研究對象是汽車前懸架,其性能關系到汽車操縱穩定性,對于整車模型進行操縱穩定性和平順性仿真很有意義,可為設計提供更多、更可靠的依據。

參考文獻

[1] 王國強.虛擬樣機技術及其在ADAMS上的實踐,西安:西北工業大學出版社.2002.03:2~21.

[2] 中國汽車工程學會組織翻譯和審定.汽車工程手冊.第2版.北京理工大學出版 社.2004.4:73~121.

[3] 陳黎卿.基于ADAMS雙橫臂扭桿獨立懸架操縱穩定性分析.合肥工業大學學報.2005.03:28~53.

[4] 胡寧,鄭冬黎.雙橫臂獨立懸架運動學分析.汽車工程.1998.06: 50~76.

[5] 凌雯.桑塔納轎車懸架運動學ADAMS仿真:[碩士學位論文].上海:同濟大學,1999.03.

[6] 薛玉斌,王樹軍等.汽車減振器與懸架系統的匹配研究.遼寧工學院學報(23.2).2003.08:22~53.

[7] 郭二生.空氣懸架穩定性和平順性仿真試驗研究:[碩士學位論文].長春:吉林大學,2004.03.

The Model Building And Simulation Of The Automobile Suspension System Reserch

Zhao Haibin1, Zhao Wei2

( 1.Department of Automobile Engineering Hebei Jiaotong Vocational &Technical College, Hebei Shijiazhuang 050091; 2. Zollern (Tianjin) Machinery Co., Ltd, Tianjin 300457 )

Abstract:The automobile suspension is a multi-body system and the motion relationship among the parts is very complicated, so it brings many difficulties to compute the various characteristics with traditional methods. The Automobile suspension kinetics and dynamic simulation has been a very critical task in automobile design and development and it provides a rapid and effective method to design automobile suspension.

Keywords:Suspension; Simulation; Optimize; ADAMS/Car; ADAMS/Insight

作者簡介:趙海賓,講師,畢業于河北工業大學,碩士研究生,就職于河北交通職業技術學院。研究方向:汽車電子控制技術及故障診斷。

中圖分類號:TH132.4

文獻標識碼:A

文章編號:1671-7988(2016)02-117-04