汽車盤式制動器摩擦片銹粘著問題分析與改善

顏京才,張化朝,高杰,季強能

(長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心,河北 保定 071000)

?

汽車盤式制動器摩擦片銹粘著問題分析與改善

顏京才,張化朝,高杰,季強能

(長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心,河北 保定 071000)

摘 要:汽車盤式制動器因摩擦片暴露于環境中,車輛過水、雨淋、洗車等復雜條件會對制動器性能造成較大影響,產生不可預料的問題,摩擦片銹粘著就是其中典型的問題。文章根據某車型后摩擦片銹粘著實例,通過故障調查、原因分析、對策驗證、結果分析、方案選取的解決思路,提出了一種從燒蝕工藝改善銹粘著問題的方法。

關鍵詞:銹粘著;原因分析;對策驗證;燒蝕工藝

10.16638/j.cnki.1671-7988.2016.02.055

CLC NO.: U467.2 Document Code: B Article ID: 1671-7988(2016)02-154-03

前言

銹粘著現象,即由生銹導致摩擦片與制動盤發生粘連不容易脫開的現象,嚴重時車輛起步會伴隨“嘭”的噪音,并可能存在摩擦材料脫落問題,銹粘著的發生機理為氧化還原反應。

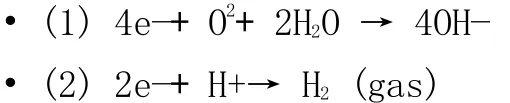

陰極:

陽極:

圖1

某車型投放市場后沿海及南方多雨地區反饋多例后摩擦材料脫落問題:制動盤與摩擦片發生銹粘著,駐車釋放后摩擦片與制動盤仍粘連在一起,車輛強行起步時造成摩擦材料脫落。經調查,故障均發生在陰雨、潮濕天氣,或洗車后長時間帶水駐車情況下。

某車型摩擦片銹粘著照片:

圖2

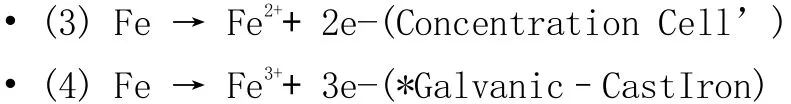

1、故障件檢測

通過對制動盤粘接物質進行顯微分析,制動盤粘附物質與摩擦材料特征一致,證明制動盤上的粘結物質為摩擦材料。

圖3

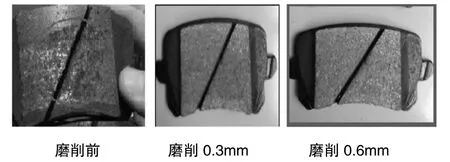

對故障摩擦片表面進行磨削,磨至0.6mm時摩擦片掉料部分完全去除,說明掉料發生在摩擦片的表面。

圖4

檢測故障摩擦片的物理性能,各項指標均滿足設計要求,如表1所示:

表1 物理性能檢測表

2、原因分析

故障摩擦片檢測結果顯示PH=12,逞強堿性,且摩擦片不含鐵成份,所以摩擦片自身不會生銹,引起銹粘著的誘導因素是制動盤銹蝕。制動盤為鑄鐵件,雨淋、洗車、長時間駐車后會產生銹蝕,由于摩擦材料由粉狀原材料和樹脂壓制而成[1], 表面高溫燒蝕時(為保證初始制動性能,摩擦片生產時要經過表面燒蝕工序[2],如下圖)有機物質分解產生孔隙,導致制動盤的銹蝕逐漸滲入到摩擦片燒蝕層,使制動盤與摩擦片發生銹粘著。銹粘著發生后,車輛起步需克服制動盤與摩擦片的粘結力,因摩擦片表面燒蝕碳化,材質疏松、強度低,車輛強行起步會造成摩擦材料脫落。

圖5

摩擦片銹粘著在使用電子駐車制動器的車輛上更易發生,因為電子駐車制動器的駐車夾緊力(16~19KN)遠大于普通集成式駐車制動器(8.4KN左右),為銹蝕的傳遞提供了有利條件,加重了摩擦片與制動盤銹粘著問題的發生。

3、對策驗證

解決銹粘著的根本是控制制動盤銹蝕、銹滲透及摩擦片表面燒蝕程度。因制動盤為鑄鐵材質,無法避免生銹,需要從控制生銹條件上入手,比如洗車、過水或雨淋后多踩幾次制動,將制動盤上的水分除掉;長時間停放車輛時,盡量將車停放在車庫等密閉、干燥的環境中;控制摩擦片燒蝕程度,減小銹蝕滲透深度,降低粘結力,避免車輛克服較大粘結力起步時造成摩擦材料脫落;控制燒蝕程度并增加耐磨性UV涂層,耐磨性UV涂層主要成分為SiO2[3],具有提高初始制動性能、阻止制動盤銹蝕傳遞到摩擦片上的作用。

在無法控制用戶用車習慣的情況下,避免銹粘著的有效措施是在設計開發之初就將摩擦片抗銹粘著能力作為制動器性能的評價指標之一,通過控制摩擦片燒蝕程度等方式控制銹粘著問題的發生。

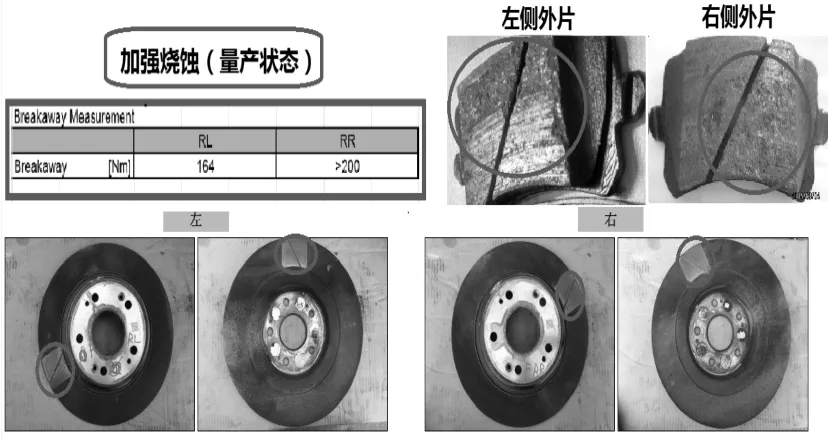

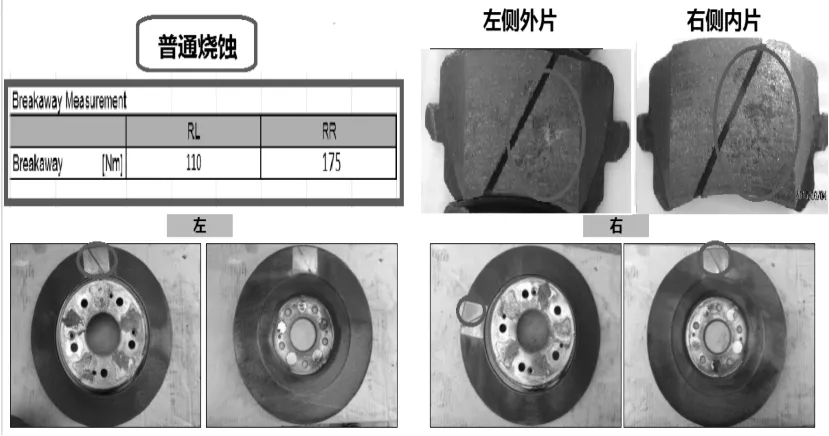

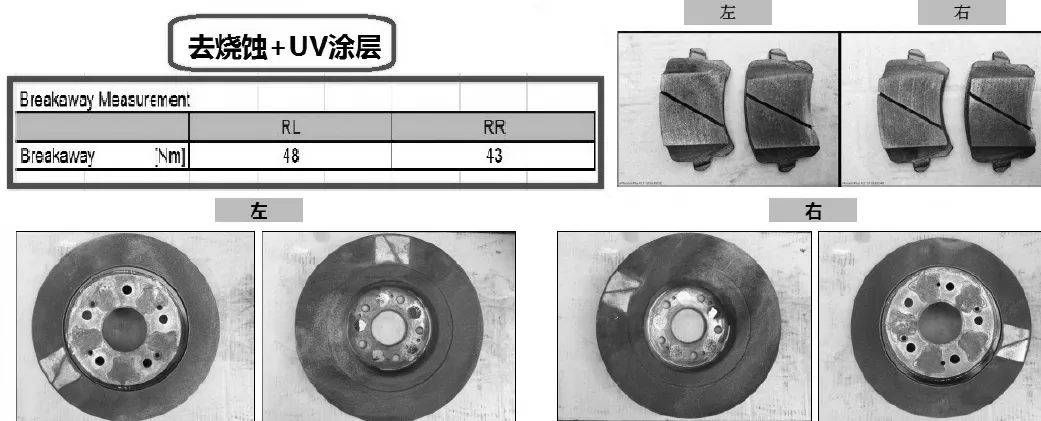

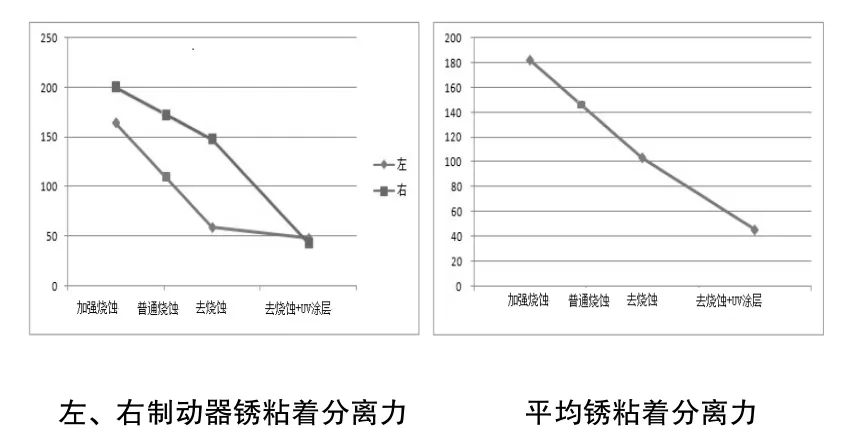

為解決該車型銹粘著問題,針對不同摩擦片燒蝕程度分別制作加強燒蝕(燒蝕溫度485℃~535℃,燒蝕45S)、普通燒蝕(燒蝕溫度200℃~500℃,燒蝕30S)、去燒蝕、去燒蝕+UV涂層四種樣件,并將四種樣件分別裝到四臺試驗車的后制動器上,車輛駐車制動、停放戶外并升離地面,接受雨水等相同環境影響,靜置15天后測量左右制動器銹粘著分離力(制動盤和摩擦片沿摩擦片所在圓周的切線方向使其脫開滑動的力),驗證結果如下:

圖6

加強燒蝕:銹粘著分離力最大(左右平均分離力>182N·m),摩擦片銹蝕明顯,摩擦材料脫落嚴重(左側外片、右側外片),制動盤上有明顯摩擦材料痕跡。

圖7

普通燒蝕:銹粘著分離力較加強燒蝕有所減小(左右平均分離力為142.5 N·m),摩擦片銹蝕,摩擦材料脫落明顯(左側外片,右側內片),制動盤上有摩擦材料痕跡。

圖8

去燒蝕:銹粘著分離力明顯減小(左右平均分離力為103.5 N·m),摩擦片銹蝕輕微,摩擦材料無明顯脫落,制動盤上無明顯摩擦材料痕跡。

圖9

去燒蝕+UV涂層:銹粘著分離力最小(左右平均分離力為45.5N·m),摩擦片表面無銹蝕,摩擦材料無脫落,制動盤上無摩擦材料痕跡。銹粘著分離力折線圖如下:

圖10

從折線圖上可以看出,銹粘著分離力成依次降低趨勢:加強燒蝕—普通燒蝕—去燒蝕—去燒蝕+UV涂層。

4、方案選取

摩擦片不同燒蝕程度銹粘著表現的實車驗證表明:隨著摩擦片表面燒蝕程度的減小和UV涂層的使用,摩擦片表面強度得到提高,制動盤銹蝕滲透到摩擦片的深度逐漸減小,雨淋、洗車、過水、或長時間駐車后銹粘著分離力降低,避免了摩擦材料受較大分離力而脫落的問題發生。市場證明,該車型選用“去燒蝕+UV涂層”的解決方案后售后市場再未發生銹粘著問題。

5、結語

本文針對摩擦材料脫落問題,綜合考慮環境、周邊件、生產工藝等影響因素,分析問題根本原因,制定不同解決方案及驗證計劃,實車進行驗證,分析驗證結果,選取最佳方案,最終解決銹粘著問題。

參考文獻

[1] 楊昆鵬,姚文俊,馮新,王昌松.從專利角度看剎車片摩擦材料的發展[J].化工新型材料,2015,(1).

[2] 白克江.燒蝕工藝對少金屬摩擦材料性能的影響[A].第十一屆中國摩擦密封材料技術交流暨產品展示會論文集(摩擦卷),2009.

[3] 李宏濤,付爭兵.紫外光固化涂料耐磨性的研究[J].河北化工,2005,(4).

綜 述

Vehicle disc brake pad stiction issue analysis and countermeasure verification

Yan Jingcai, Zhang Huazhao, Gao Jie, Ji Qiangneng

(R&D Center of Great Wall Motor Company, Automotive Engineering Technical Center of HeBei, Hebei Baoding 071000)

Abstract:Vehicle disc brake pads always expose to the air, when vehicle runs through ponds、after rain or wash vehicle etc. The complex condition will affect brake performance a lot, it will cause unpredictable issues, pad stiction is one of typical issues. This article base on a certain vehicle pad stiction issue, after failure investigation、root-cause analysis、countermeasure verification、effect analysis、countermeasure selection finally we choose one method that through scorching process to settle pad stiction issue.

Keywords:pad stiction; root-cause analysis; countermeasure verification; scorching process

作者簡介:顏京才,助理工程師,就職于長城汽車股份有限公司底盤研究院,學士學位,汽車制動系統設計。

中圖分類號:U467.2

文獻標識碼:B

文章編號:1671-7988(2016)02-154-03