碎磨技術的研究進展及其應用*

肖慶飛,康懷斌,肖 琿,詹信順,吳啟明,洪建華,張紅華(1. 省部共建復雜有色金屬資源清潔利用國家重點實驗室,云南 昆明 65009;2. 昆明理工大學 國土資源工程學院,云南 昆明 65009;. 銅陵有色金屬集團 冬瓜山銅礦,安徽 銅陵 201;. 江西銅業集團公司,江西 南昌 0096)

?

碎磨技術的研究進展及其應用*

肖慶飛1,2,康懷斌3,肖 琿4,詹信順4,吳啟明4,洪建華4,張紅華4

(1. 省部共建復雜有色金屬資源清潔利用國家重點實驗室,云南 昆明 650093;2. 昆明理工大學 國土資源工程學院,云南 昆明 650093;3. 銅陵有色金屬集團 冬瓜山銅礦,安徽 銅陵 244031;4. 江西銅業集團公司,江西 南昌 330096)

摘 要:介紹了傳統碎礦磨礦設備的改進升級及高效磨碎設備的最新進展,如高壓輥磨機、旋盤式破碎機、立磨機和艾薩磨機的應用。然后立足于中礦選擇性分級再磨,對能簡化碎磨工藝的“半自磨+立磨”和“破碎+棒磨+球磨”兩種具有代表性的流程作了分析。最后從最佳入磨粒度,磨礦介質的尺寸、級配、形狀、材質、充填率、助磨劑及磨礦產品中間易選粒級含量和回收率的多元線性回歸模型等方面闡述了碎磨工藝參數方面取得的系統化的研究進展及應用。

關鍵詞:碎礦;磨礦;設備;工藝流程;工藝參數

1 引言

隨著選礦工業的持續發展,碎磨技術領域取得了顯著的成就,就碎磨設備而言,將計算機技術、先進的材料、機械加工技術應用于設備研制和優化,研發出了一批高效率、低能耗、易于自動控制的碎磨設備。在碎磨工藝方面,繼續貫徹實施“多碎少磨”的原則,使選礦廠最終破碎產品的粒度不斷減小,半自磨(自磨)技術得到廣泛應用減少了基建成本和管理成本、減輕了粉塵、噪音污染、簡化了碎磨工藝流程。通過碎磨工藝參數的優化在實現有用礦物高效選別的同時,有效降低電耗、鋼耗,一直是碎磨技術研究的重點之一。本文基于碎磨領域的最新進展,著重從碎磨設備、工藝流程及工藝參數三個方面介紹碎磨技術的研究進展及其應用。

2 碎礦磨礦設備

2.1碎礦設備

碎磨設備以實現規模效益、易于自動控制管理的高效率、低能耗、大型化、重型化為主要發展方向。主要依靠兩種途徑,一種途徑是利用新材料或新的加工工藝、引入電子控制技術、傳感技術、信息技術等對原有設備進行升級改進,從而實現設備的大型化、高效率,低能耗;另一種途徑是突破傳統碎磨設備(顎式破碎機、圓錐破碎機、 反擊式破碎機等)而研發的具有更高粉碎效率的新型設備,如高壓輥磨機、旋轉式破碎機、水沖式圓錐破碎機、慣性圓錐破碎機等,其中以高壓輥磨機、旋轉式破碎機應用最多。

2.1.1傳統碎礦設備的改進升級

對原有的設備研發升級一種是對原有零件或構造進行升級優化,如針對顎式破碎機原有的直面破碎腔上下各橫截面處破碎力分布不均均的現象,經計算機模擬優化,現已普遍采用曲面腔型,北京礦業研究總院對焦家金礦PEF600×900顎式破碎機進行腔型改造后,在給料粒度較粗的情況下處理量提高8.45%,破碎比提高了31%~56%,襯板壽命延長至原來的1.5~2倍[1-2]。處于國際先進水平的HP系列高效圓錐破碎機在吸收第一代西蒙斯圓錐破碎機和第二代旋盤式破碎機的基礎上,引入高能破碎機優點以及參考H型圓錐破碎機的結構特點后研發的新一代多缸液壓和高能層圓錐破碎機,因該機型具有高功率/質量比、高功率/體積比、可在高負荷下調整排料口、自動化程度高等特點,近年來在我國得到廣泛應用,如永平銅礦HP500、包鋼選礦廠HP800、武鋼程潮鐵礦選礦廠HP500的成功應用均表明HP系列圓錐破碎機具有高效節能、高破碎比、可實現“多碎少磨”的作用[3-4]。

隨著計算機自動控制的快速發展,先進的大型碎磨設備均實現了計算機自動控制和計算機仿真,如瑞典Sandvik 集團的H和S系列液壓圓錐破碎機,自動控制系統由ASR Plus發展為ASRi,后者因連續監控破碎機運行狀況,具有優化破碎能力,過載時保護設備的能力,在襯板磨損時具自動補償功能,易于操作控制。閆珅等基于Solidworks平臺中創建的三位模型,提出軌跡性能值計算方法并進行計算機仿真,比較不同參數下的仿真結果后對破碎機的設計提供參考[5]。張德浩等采用有限元仿真和試驗方法研究廢鋼錘式破碎機的主軸輥模態特性,,以此指導廢鋼破碎機主軸輥進一步的動力學分析和優化設計[6]。

2.1.2新型碎礦設備

(1)高壓輥磨機。

高壓輥磨機(high-pressure grinding roller, HPGR)又稱輥壓機和擠壓磨,是以層壓粉碎原理工作的高效節能粉碎設備。1984年高壓輥磨機技術出現,1985年世界第一臺高壓輥磨機用于水泥行業,1988年在南非Premier金剛石礦應用一臺高壓輥磨機,至今已有500多臺應用。已廣泛應用于水泥生熟料、石灰石、高爐爐渣、煤及各類非金屬礦物的粉碎,現在已用于鐵礦石、錳礦石、冶金、球團行業、有色金屬礦及各類金屬礦的“多碎少磨”,“以碎代磨”,以提高物料的粉碎效率。

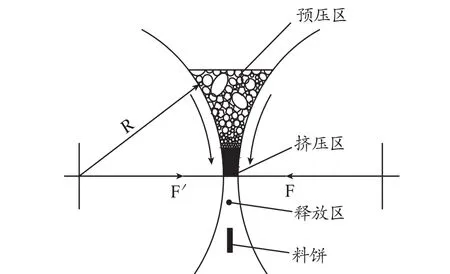

其工作原理如圖1所示。高壓輥磨機的粉碎特征概括起來是高壓、慢速、滿料、料層層壓粉碎。高壓輥磨機在金屬礦領域通常用于第三段或第四段細碎、半自磨頑石破碎及在球團礦中擠壓鐵精粉增加比表面積。高壓輥磨機因具有產品粒度細、破碎比大、高效率、低能耗、自動化程度高的特點,加上隨著采用鑲嵌硬質合金小圓錐輥面、鑲嵌組合式壓輥結構、扇形分塊式輥面襯板等措施解決輥面易磨損問題后,在礦物加工領域的使用更加廣泛[7]。

圖1 高壓輥磨機工作原理示意圖

我國武鋼程潮鐵礦球團廠于2004年引進了第一臺德國(KHD)洪堡威達克公司RP-P3.6-120/50B高壓輥磨機用于磨細制備球團的鐵精粉,其中給料量為170~200t/h,水分6.0%~7.0%,使鐵精礦比表面積平均提高了4.02cm2/g,提高了原料的成球性能。隨后武鋼顎州球團廠、柳鋼公司球團廠、昆鋼公司球團廠、邯鄲鋼鐵公司燒結廠、沙鋼燒結廠等都先后從德國引進不同型號的價格昂貴的高壓輥磨機用于磨碎鐵礦石球團給料。2006年馬鋼南山礦業公司凹山選廠用RP630/17-1400高壓輥磨機細碎鐵礦石取得了很好的效果,隨著陜西金堆城鉬業公司百花嶺選礦廠、司家營礦業公司鐵礦選礦廠、山東黃金集團三山島金礦選礦廠、馬鋼和尚橋鐵礦選礦廠、霍邱張莊鐵礦選礦廠等也都先后從德國引進不同型號的高壓輥磨機[8]。

目前,國外高壓輥磨機廠商以德國蒂森克虜伯伯利休斯公司(ThyssenKrupp Polysius)、德國洪堡威達克公司(KHD Humboldt)和德國魁伯恩公司(Koeppem);國內合肥水泥研究設計院肥西節能設備廠、成都市利君實業有限責任公司、中信重工機械股份有限公司和中鋼集團安徽天源科技股份有限公司等都有類似產品供應市場,在金屬礦山有擴大應用的趨勢。

(2)旋盤式破碎機(旋回盤式破碎機)。

旋盤式破碎機(Rotary crusher)是由美國Nordberg公司研發制造的一種壓力式破碎機,于1960年問世,設計目的是能在磨礦作業前較為經濟地獲得-6mm的細碎產品,旋盤式破碎機結構剖視圖如圖2所示。旋盤式破碎機吸收了Symons型圓錐破碎機及沖擊作用原理的破碎機特點,利用多層顆粒內部研磨沖擊壓力作用破碎礦石,如圖2破碎腔的上部形成一個類似圓錐形漏斗,工作時充滿物料,從而實現粒子間的層壓破碎,改善了破碎效果。我國沈陽重型機器廠和山東招遠黃金機器廠制造的旋盤式破碎機在上世紀八十年代開始供應市場。

旋盤式破碎機主要特點是:①破碎腔中非控制粒度面積比較大;②破碎腔中平行帶較短,角度也較平緩,改變了破碎腔結構形式;③破碎比大,破碎產品粒度較細且分布均勻,能有效減少后續磨礦設備的生產負荷;④適用于細碎,也可代替棒磨機,實踐資料表明該機破碎產品中-6mm含量可達67%左右,起到多碎少磨或節能的效果。美國Nordberg公司已生產了36in,48in,54in,66in,84in五種規格,其中88in旋盤式破碎機已在工業生產中得到應用,如美國某鐵燧巖選礦廠應用旋盤式破碎機后,將一段棒磨機取消,改用球磨機,結果實現節省電耗2.04kW·h/t[9]。山東蠶莊金礦使用使用旋盤式破碎機進行超細粉碎,不僅節約了大量電能,而且使用三年才更換一次襯板,每月小修一次,更換密封圈,其他部件正常運轉,工作可靠。

圖2 旋盤式破碎機剖視圖

2.2磨礦設備

球磨機、棒磨機、半自磨機等傳統磨機仍是未來磨礦的主要設備,磨礦設備的發展主要以大型化、節能降耗為重點,如研究一些高效節能新設備、改進襯板材料及結構、開發磨礦機組自動化控制等。

2.2.1傳統磨礦設備改進升級

球磨機已經應用了百余年,到目前甚至未來球磨機在磨礦作業中仍有不可替代的作用,隨著材料技術和機械加工技術的發展,傳統球磨機在設備大型化、襯板材料及形狀等方面取得了很好的成績。如我國自主研制的的世界最大最先進的7.93×13.6m溢流型球磨機在中信泰富澳大利亞Sino 鐵礦應用打破了國外在該項技術方面的壟斷[10]。此外,由我國中信重工機械股份有限公司制造、目前現場應用的最大規格(12.19×10.97m)的半自磨機,單機安裝功率28MW,于2010年和2012年分別成功應用在中信泰富澳大利亞Sino 鐵礦和中國黃金集團烏山銅鉬礦二期,標志著我國的半自磨的大型化技術能力達到國際先進水平[11-12]。

磨機襯板材質的發展經歷了金屬襯板(錳鋼、高鉻合金剛、硬鎳合金等)到非金屬襯板(橡膠襯板),再發展到磁性襯板。橡膠襯板因具有耐磨、彈性強、質量輕、抗沖擊和和耐腐蝕等天然優勢。自1936年問世以來,就得到廣泛應用,與錳鋼襯板相比,其使用壽命較長,在二、三段磨中可提高2倍左右;重量僅為鋼的1/6,不僅降低了球磨機的有用功率,使電耗降低10%~15%,還可降低勞動強度,安裝時間可減少7%左右,此外,磨機生產能力增加10%左右,介質消耗約降低15%[13]。如德興銅礦大山選廠根據球磨機端蓋高猛襯板磨損嚴重的情況,把端蓋襯板改成耐磨橡膠襯板,改進后襯板壽命延長50多天,每臺襯板更換時間節省3天[14]。磁性襯板依靠磁力在襯板工作面上形成約20~30mm厚度的保護層,大大降低礦石、鋼球對襯板的沖擊與磨損,不僅延長了鋼球的使用壽命,而且球耗也降低10%左右[15],目前金屬磁性襯板的應用基本成熟,在國內一些大型有色金屬礦山和大型鋼鐵企業得到廣泛應用。襯板結構形式在很大程度上受其材質的影響,如軋鋼襯板,斷面被限制到幾種標準形狀,而鑄造(鑄鋼或鑄鐵)襯板,斷面形狀就可以經濟地加以鑄造和熱處理。一般而言,細磨采用細棱邊或光滑的襯板;粗磨則采用帶棱的襯板,如波形金屬襯板在大型球磨機中應用較多,而橡膠角螺旋及棒形等襯板一般在中、小型球磨機中使用。總之襯板的表面結構形式一般要求襯板表面與球體的相對滑動量要盡可能地小。

開發磨礦機組自動化控制主要依靠兩個要素,一個是使用先進的過程控制儀表。如采用濃度計替代烘干法或濃度壺法,從而實現實時、自動、連續地監測礦漿濃度并對濃度實行自動控制。礦漿粒度分布作為最重要的礦漿物料性質之一,對粒度實時在線測量和分析一直是選礦自動控制領域重要的研究課題,目前選礦行業使用的具有代表性的粒度分析儀器有基于超聲波原理的美國DENVER自動化公司的超聲波粒度分析儀(PSM400)、馬鞍山礦山研究院研制的在線粒度分析儀(CLY2000)等;基于線性檢測原理、直接測量粒度分布的儀器,如芬蘭Outokumpu公司粒度分析儀(PSl200)、北京礦冶研究總院研制的在線粒度分析儀(BPSM系列)等;此外芬蘭Outokumpu公司新研制了一種基于礦物顆粒散射光的濃度分布測量機理的新型粒度分析儀(PSl500),已在我國永平銅礦選礦廠應用。磨機負荷檢測方面,由傳統的單因素檢測向多因素檢測方法發展,但對磨機內部工作狀態(料球比、充填率等)達不到有效檢測,基于磨機外部響應信號測量及融合多源信號的軟測量的非儀表檢測方法是磨機負荷檢測的一個主要發展趨勢[16]。實現磨礦機組自動化控制另一要素是使用一個正確的合適的控制策略。控制技術的發展經歷了傳統的PID控制、現代人工智能控制、多種控制策略的聯合控制,PID控制仍是目前應用最多的控制策略,人工智能控制主要有預測函數控制、模糊PID控制、專家系統、神經網絡等。由于單一控制策略不能有效解決控制系統初始參數設定等問題,兩種及其以上控制策略的聯合控制成為磨礦分級控制系統的研究趨勢,如秦虎等提出了用神經網絡和PID相結合的控制方案,起到了在線自動調整的作用,仿真結果表明,該系統不僅魯棒性得到改善,并使控制更加精確、快速[17];王會青等將動態矩陣控制中的預測及反饋校正功能引入模糊控制,并對河北銅礦使用的1.2m高堰式雙螺旋分級機溢流濃度控制進行仿真研究,結果表明預測模糊控制過程魯棒性好,抗干擾能力強,控制效果優于模糊控制[18]。

2.2.2新型磨礦設備

隨著礦產資源的日趨貧細化及復雜化, 越來越多的礦物需要細磨才能將其充分單體解離,尤其對于尾礦等二次資源的回收利用,傳統的球磨機已經不能滿足其特定要求。如工業生產中應用的球磨機對浮選尾礦進行磨礦,為達到浮選要求的-0.45mm含量90%以上的磨礦粒度時,球磨機生產能力大幅降低,磨礦成本增加。在此背景下,攪拌磨、艾薩磨、離心磨、振動磨、噴射磨、行星磨等高效磨機應運而生,其中攪拌磨與艾薩磨已得到廣泛應用。

(1)立式螺旋攪拌磨機(塔磨機/立磨機)。

攪拌磨機概念由Klein和Szegvari于1928年最先提出,1952年日本學者kawabata shigekatsu發明塔磨機(Tower mill,即立式螺旋攪拌磨礦機),第一臺用于選礦行業的立式螺旋攪拌磨礦機由日本Kubota公司制造,Metso公司于1979年取得該項技術,生產的磨機叫作Vertimill磨機(立磨機)[19]。現在有Metso生產VTM-Vertimill, 日本愛立許生產KW-TowerMill和長沙礦冶研究院生產JM-立式螺旋攪拌磨礦機。

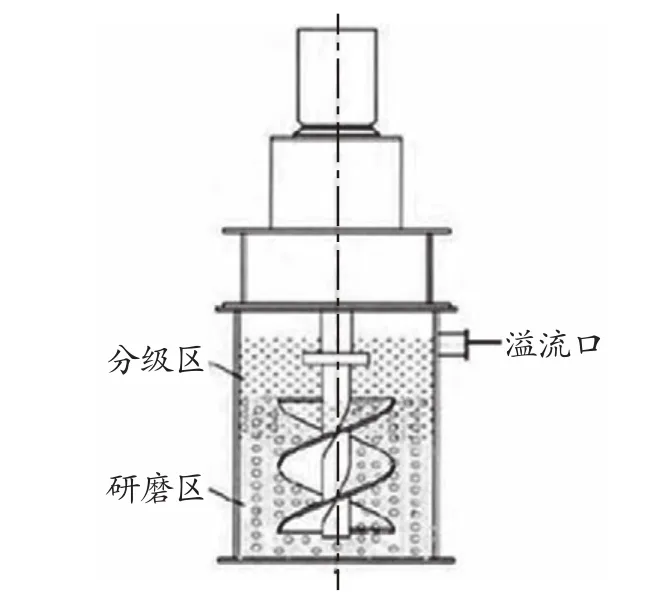

攪拌磨機工作的原理是靠攪拌器推動介質和物料運動,通過介質對物料形成撞擊、磨剝、剪切和摩擦作用,從而實現物料的磨碎,圖3為立式攪拌磨機磨礦原理示意圖。攪拌磨基本的磨碎作用是磨剝而不是沖擊作用,所以其產品粒度比較均勻。立式攪拌磨機是一種垂直安裝、帶有攪拌裝置,主要由研磨筒和旋轉攪拌器構成。立式攪拌磨機的給礦粒度一般小于3mm, 產品粒度74~20μm,目前立式攪拌磨機最大的安裝功率1125kW,處理能力超過100 t·h-1[20-21]。

圖3 立式攪拌磨機磨礦原理示意圖

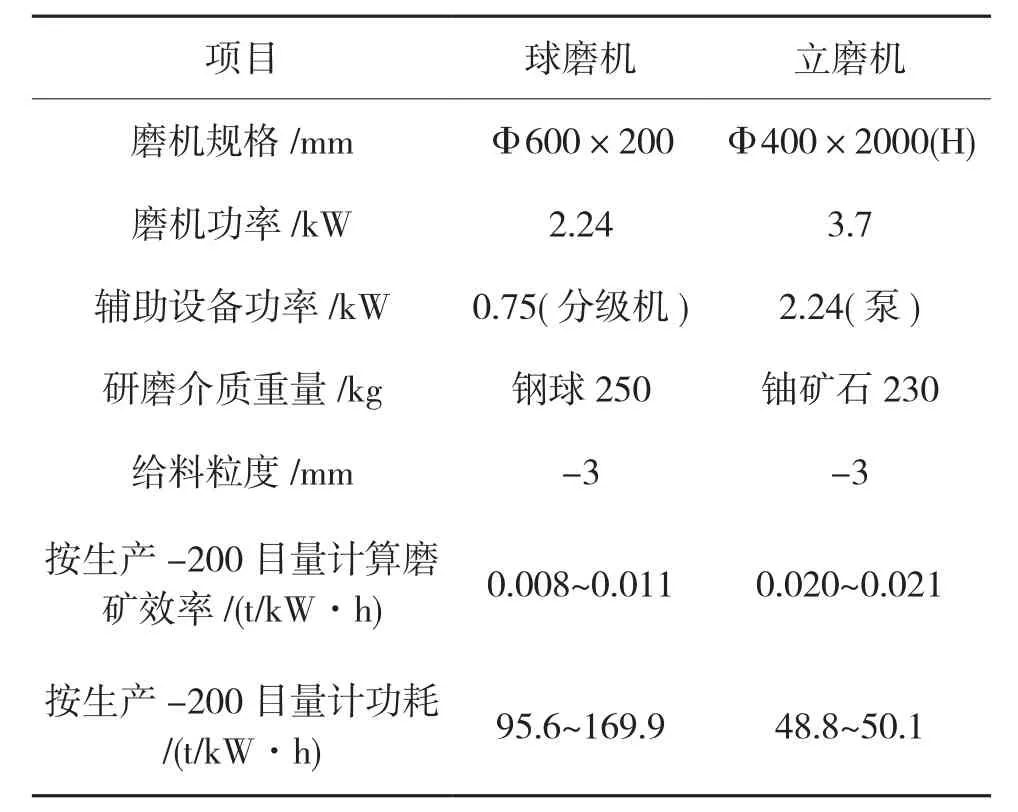

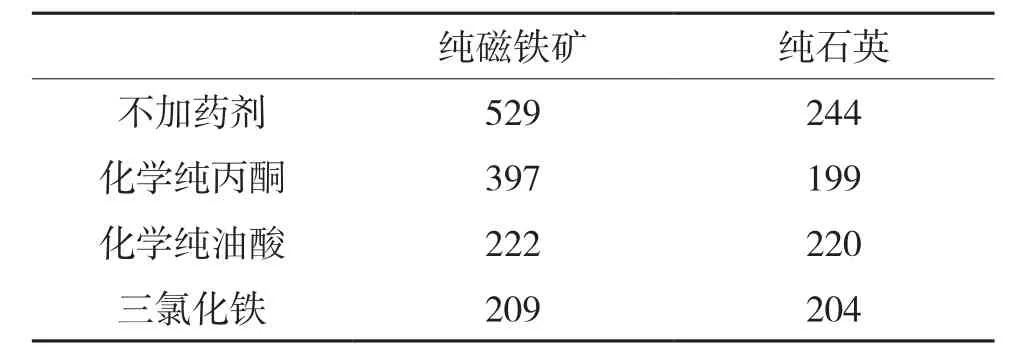

1953年,立磨機開始用來代替球磨機作為中礦再磨用。國內外后來都相繼對立磨機進行過試驗室和工業試驗。例如美國在新墨西哥州的銅加工廠(Copper Flats)安裝一臺塔式磨機用來再磨鉬精礦。加拿大安大略州的馬卡薩(Marcassa)安裝一臺200千瓦的立磨機用來同時磨碎和浸出選金的尾礦。這臺磨機處理該尾礦的生產能力為12.2t/h,尾礦邦德功指數約為14.5kW·h/t,尾礦中-325目含量占45%,磨至-325目占95%。生產試驗表明該立磨機與一般球磨機相比,電能節省60%以上,而投資二者相近,立磨機所需基礎較小且節省空間,故安裝費用大大低于球磨機。表1列出了利用球磨機和立磨機磨鈾礦時的結果對比。從該試驗結果可以看出按產生一噸小于200目物料所消耗的電能計,立磨機比球磨機低一倍以上。

表1 磨鈾礦時立磨機和球磨機的指標對比

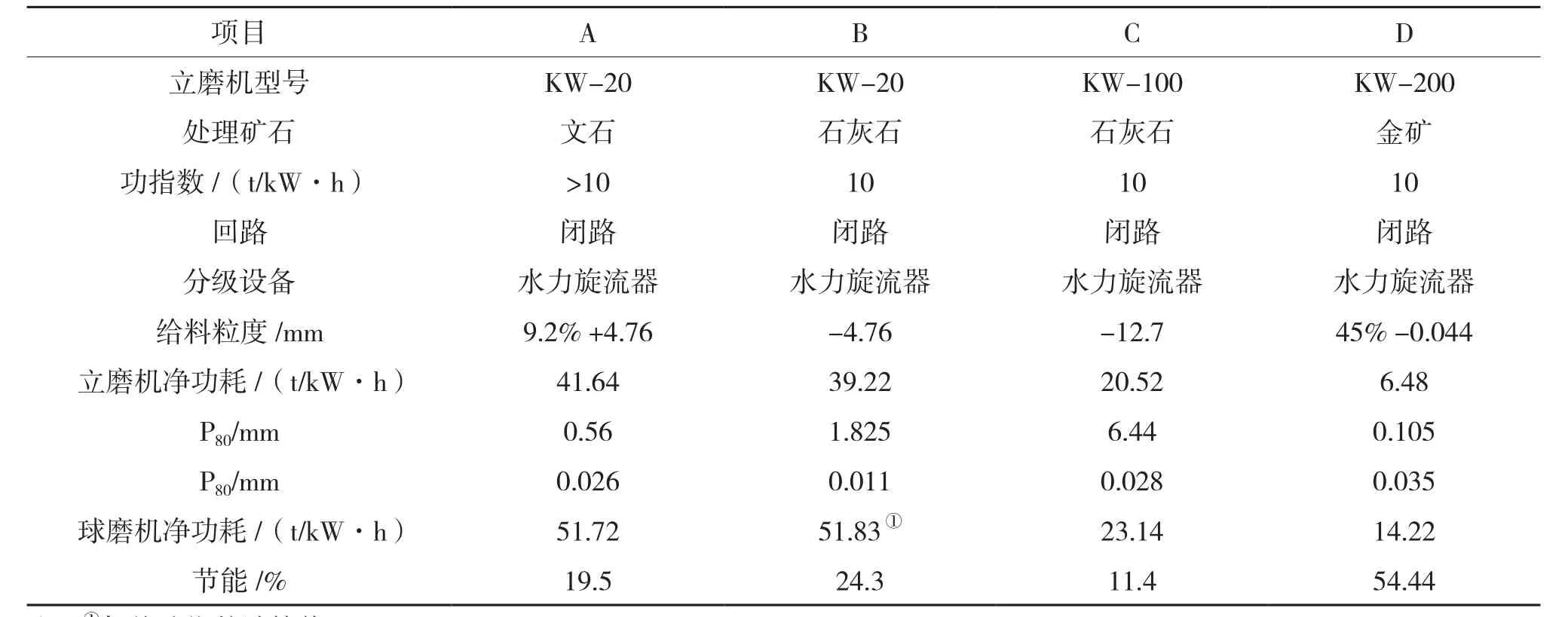

表2列出了美國科珀(Kopper)公司提供的立磨機與球磨機的工作性能對比結果。表中,例A、B是實驗室試驗結果;C是南方麥奇根煙氣脫硫系統磨機工作結果;D是裝在可蘭德湖拉卡礦業公司再磨回路中應用情況。根據該公司的試驗結果得出下述見解:立式磨不能完全取代常用圓筒式球磨機,它主要用于金屬礦物再磨作業,此外可用于煙氣脫硫過程中石灰石漿的制備,石灰熟化,金的浸出回路中磨碎和浸出,水-煤及煤油的混合配制,煤或其他物料的超細磨礦。立磨機給料不應大于6mm,否則設備處理能力和效率均下降。當給料粒度合適、產品粒度小于74μm時,其能耗較普通磨機省很多。當要求產品粒度較粗,例如大于74μm時,一般立磨機不比球磨機節省能量。

表2 立磨機與普通球磨機操作數據對比

(2)艾薩磨機(臥式攪拌磨機)。

艾薩磨機(ISAMILL)于20世紀90年代獲得工業應用,其中艾薩磨機是由Mount Isa礦山與德國Netzsch Feinmahltec公司共同研制,首先在澳大利亞的Mount Isa礦山應用。它是由顏料工業所用的Netzsch水平攪拌磨大型化,并適合礦業磨礦改進而來,與常規球磨機及塔磨機相比,艾薩磨機有更高的磨礦效率。目前,艾薩磨機由澳大利亞Xstrata公司提供整體技術裝備。

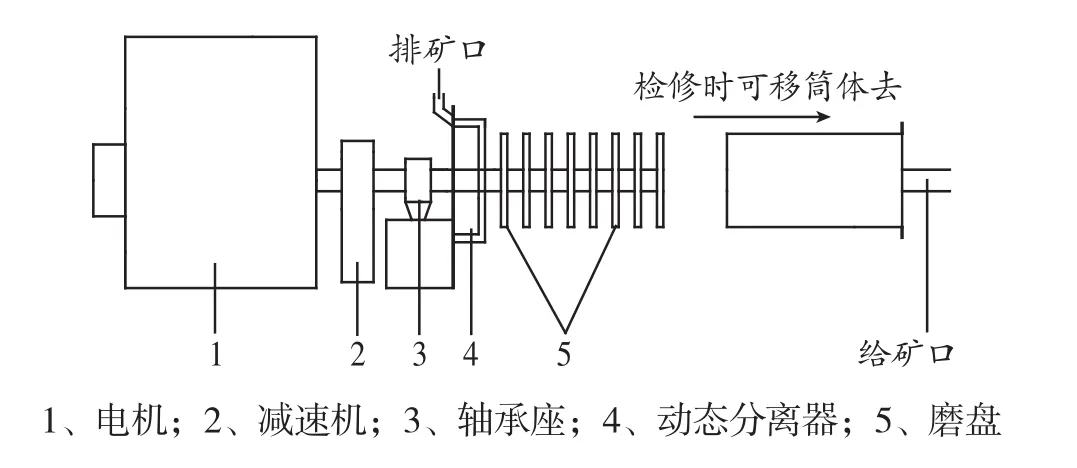

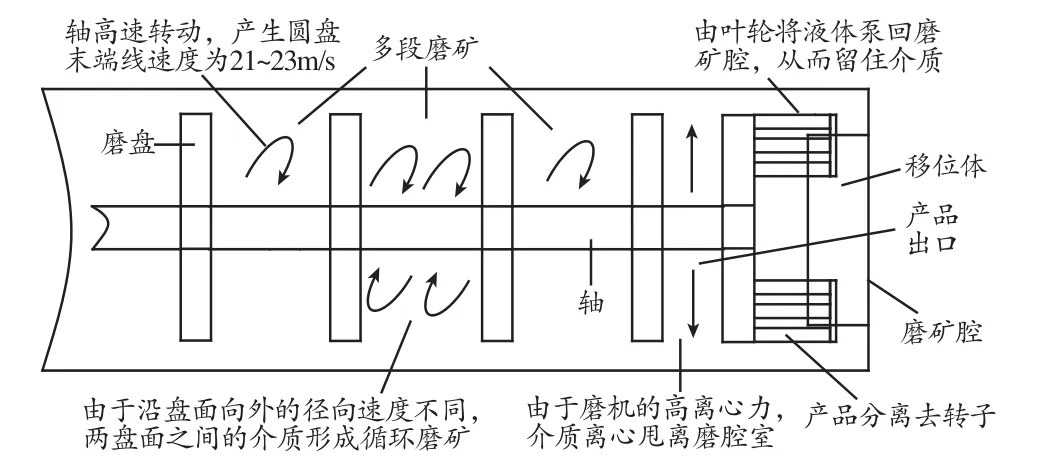

艾薩磨機是一種用于細磨和超細磨的高速臥式攪拌磨機,磨礦細度P80能達到7μm以下。艾薩磨機主要由筒體、機架、傳動機構、磨盤和產品分離器等組成,見圖4。艾薩磨機有一組水平安裝在懸臂軸上的圓盤,攪拌器轉速高達1000r/min以上,這些圓盤以梢速度為15~20m/s高速旋轉,使介質與物料呈流態化運動。電機經減速箱帶動磨盤轉動,由于沿盤面向外的徑向速度不同,兩盤面之間的礦料與介質形成磨礦循環,產品分離器將介質控制在磨機里而將合格產品順利排出,圖5為艾薩磨機的的工作原理圖[22-23]。

圖4 艾薩(ISAMILL)磨機結構示意圖

圖5 艾薩(ISAMILL)磨機的工作機理

艾薩磨機高效磨礦的關鍵在于使用細粒介質,立式攪拌磨機使用的介質一般為10~12mm,而艾薩磨機可以使用1~2mm的介質,這能大大增加單位磨機內介質的比表面積,如充填率一定時,裝2mm介質的表面積是裝12mm介質的90倍,研磨面積的大幅度增加有效提高了細粒級磨礦效率。艾薩磨機在磨碎-25μm物料時主要使用河沙、爐渣等惰性介質,其有效避免鐵介質磨損對礦漿的污染。由于艾薩磨機大型化的不斷發展、MT1陶瓷介質的使用,艾薩磨正在往粗磨方向發展。

艾薩磨機自1994年在Mount Isa 鉛鋅礦山成功安裝試驗后,已廣泛應用于銅、鉛、鋅、金、鉬、鉑等礦石的細磨。如澳大利亞Mount Isa 鉛鋅礦選礦廠鉛粗精礦及鋅中礦再磨回路中共安裝了8 臺M3000艾薩磨機,安裝功率1.12 MW,臺時處理量15~16t/h,給礦粒度F80為40~45μm,排礦粒度P80為8μm,比功耗約50~60kW·h/t[24];吉爾吉斯Kumtor金礦安裝了1 臺M10000艾薩磨機處理再磨球磨機的排礦,安裝功率2.6 MW,設計處理能力65t/h,給礦粒度P80為20μm,產品粒度P80為10μm,實際平均處理能力為72 t/h,實際利用功率1950 kW,相當于比功耗27.1kW·h/t[25]。

3 碎磨工藝流程

上世紀八十年代,根據多碎少磨的原則,“三段破碎+球磨機”的碎磨流程得到廣泛普及,進入90年代,隨著半自磨(自磨)技術的成熟及礦山企業注重綜合效益,“粗碎+半自磨(自磨)+球磨機”的碎磨流程得到推廣,并在生產中創造了較大的經濟效益。碎磨流程中,高壓輥磨機常取代第三段細碎破碎機或置于第三段破碎機之后進行第四段超細碎,用以處理低、中磨蝕性的硬而碎的礦石,實現節能降耗。

目前中礦選擇性分級再磨工藝及有效簡化碎磨流程的工藝(如半自磨+立磨、破碎+棒磨+球磨等流程)近些年受到廣泛關注,其中簡化碎磨流程也是今后發展的趨勢。

3.1中礦選擇性分級再磨工藝

中礦選擇性分級再磨工藝是彭會清教授1998年提出的,該工藝流程打破常規流程中將磨礦、浮選作為兩個獨立作業,而是使同段磨礦、浮選作業之間構成了一個大循環,中礦(精選尾礦或掃選精礦)直接返回原礦再磨[26]。中礦選擇性分級再磨工藝的主要特征是:一個磨浮流程中只有一段磨機;精選尾礦或掃選精礦直接返回分級作業,經分級、粗粒磨礦后返回粗選,減少了精選作業和掃選作業之間的相互影響;在不超過浮游粒度上限的前提下,磨礦浮選之間不斷循環漸進地對有用礦物進行磨礦、分級、浮選,直至精礦品位所需礦物單體解離為止,中礦無需濃縮直接作磨機排礦補加水返回;通過控制浮選藥劑制度可實現粗選混浮,精選優先浮選,一次直接獲得最終精礦。如江銅永平銅礦選礦廠采用中礦循序返回的銅硫混合浮選、銅硫分離浮選工藝流程,在生產中為保證銅精礦品位,導致一部分含銅貧中礦最終隨尾礦或硫精礦排出,降低了銅的回收率,采用中礦選擇性再磨工藝后(改造后的工藝流程如圖6所示),銅回收率提高0.89個百分點的同時,銅精礦品位提高0.38個百分點[27-28]。目前該工藝已經應用于德興銅礦泗洲選廠和大山選廠、武山銅礦、永平銅礦、鳳凰山銅礦、曙光金銅礦等大中型國有礦山。

圖6 永平銅礦中礦選擇性再磨工藝流程

3.2半自磨+立磨工藝流程

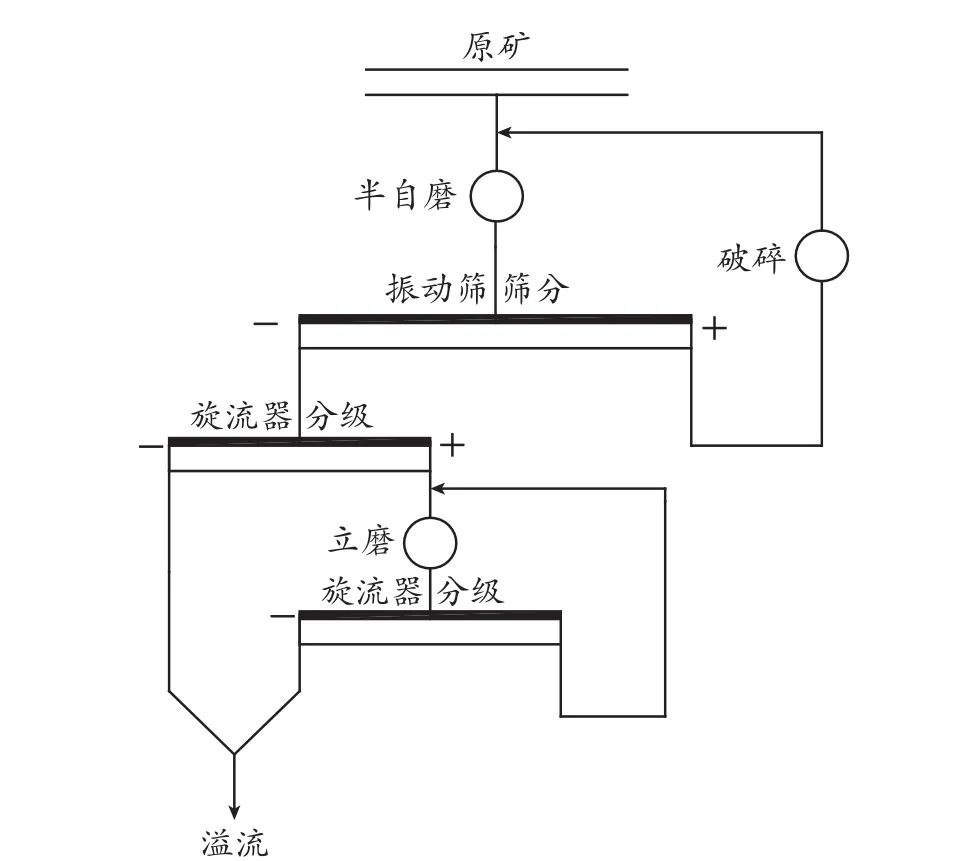

“半自磨+立磨”工藝流程不僅比單段半自磨工藝流程簡單、選礦主體設備和輔助設備數量少,基建投資少、流程不受物料水分影響,可處理含水和含泥量多的礦石、粉塵少,便于實現自動化控制等優點;還具有立磨機磨礦產品粒度均勻、過粉碎含量少、磨礦效率高、能耗低安裝操作簡單、運行成本低等優點;此外半自磨頑石還可作立磨介質,因此,“半自磨+立磨”工藝流程能有效簡化碎磨流程、減少基建投資、運行成本低、磨礦產品粒度組成均勻等優勢。隨著半自磨工藝與立磨工藝技術的逐漸成熟,“半自磨+立磨”工藝流程也是今后碎磨工藝發展的一種趨勢。位于澳大利亞昆士蘭西北部的BHP Billiton公司Cannington鉛鋅銀礦采用該流程,見圖7。該流程為一臺8.5×4m半自磨機功率為6800HP,與一臺HP300破碎機、Φ400mm旋流器閉路,二段用一臺立式磨機VTM1500WB (1100kW)與Φ250mm旋流器閉路,最終產品粒度P80=95μm,在浮選給礦粒度為100μm時,臺時處理能力可達350t/h[29]。

圖7 Cannington鉛鋅銀礦半自磨+立磨流程圖

3.3破碎+棒磨+球磨工藝流程

“破碎+棒磨+球磨”流程在歐美國家及地區應用較多,有資料統計結果表明,“破碎+棒磨+球磨”流程能耗比“破碎+球磨”流程的低,專利CN 104607301 A最佳入磨粒度的的計算也提供了該流程具有最低能耗的理論依據[30],根據專利說明,對于細碎給礦80%過篩粒度為40~100mm,粗磨產品80%過篩粒度為0.5mm的碎磨要求,碎礦和磨礦能耗能大幅度降低的入磨粒度為1~4mm,而1~4mm剛好是棒磨機的產品粒度范圍,且50~75mm給礦對棒磨機可以承受,因此,將細碎機改為棒磨機可實現低能耗磨碎。此外,棒磨產品粒度均勻、不易產生過粉碎和泥化現象棒磨機+球磨機具有改善碎磨流程結構等優勢,因此“破碎+棒磨+球磨”流程是今后發展的一種趨勢。目前屬澳大利亞Exstrata PLC礦業公司鋅—鉛—銀選礦廠、日本堂屋敷選廠(銅鉛鋅礦)、芬蘭Outokumpu公司維漢選廠(銅鉛鋅礦)、我國梅山鐵礦、云南磷化集團海口磷礦、銀洞坡金礦等選廠均采用“破碎+棒磨+球磨”流程。此外,該流程的衍生流程“破碎+棒磨+礫磨”也有應用,我國某銅礦“破碎+棒磨+礫磨”流程見圖8。該礦屬于含銅硅卡巖類礦石,該流程的特點是原礦經三段破碎至-25mm,給入棒磨機粗磨,再進入礫磨機細磨(要求-0.074mm為65%),礫磨機介質由粗碎產物篩分獲得,介質大小和數量容易控制,生產穩定,操作方便,流程對礦石性質適應性較廣泛。

圖8 某銅礦破碎+棒磨+礫磨流程

4 碎磨工藝參數

碎礦作業的工藝參數主要是破碎機給礦及排礦口大小、嚙角、偏心軸轉數或可動錐擺動次數等,半自磨(自磨)的主要工藝參數有介質大小、頑石孔大小,給礦中大礦塊比例等。球磨機工作主要是靠磨機內運動的磨礦介質來完成的,即通過磨礦介質對礦粒的沖擊和磨剝作用來實現礦粒的磨碎,磨礦介質制度(包括磨礦介質的大小、形狀、材質、級配及充填率等)對磨礦有很大影響。昆明理工大學磨礦課題組長期致力于球磨機介質工作理論及實踐研究工作,從入磨粒度、介質的尺寸、配比、形狀、材質、充填率、磨礦產品粒度特性與回收率的關系等方面做了大量富有成效的工作,成果已廣泛應用于江銅集團、銅陵有色、招遠黃金、甘肅金川公司、鄭州氧化鋁廠、洛鉬集團、云銅、昆鋼、云天化、、云錫、蒙自鉛鋅礦等近三十個礦山選廠。

4.1磨機給礦粒度

多碎少磨是現代碎磨領域就如何在較低能耗下提高破碎能力這一實際問題提出的最佳技術選擇,受到國內外的礦山企業的普遍重視及應用,為實現這一技術選擇,碎礦粒度為多少時進入磨礦最適宜這一問題得到關注,由于研究者的研究思路不同,研究方式也有差異,得到的結果卻不盡相同,如諾爾斯及法欒特以碎礦和磨礦能耗最低為原則,用邦德公式的計算結果作圖,得到碎礦產品為12.7mm進入磨礦時碎磨能耗之和最低,這種結果對于不同礦種不同規模大小的選廠來說,采用同樣的入磨粒度與實際效果偏差較大;原蘇聯研究者則以碎磨成本最低為原則,測算出大型選廠碎礦最終粒度4~8mm最好,小型選廠的碎礦最終10~15mm,這種結果也只是一個大致的范圍;J.C.Farrant 認為當破碎的粒度為9~12mm時,破碎的總能耗最低;國內礦山均根據實際生產經驗確定礦石入磨粒度,一般公認的經驗粒度范圍為l0~15mm,但是,目前許多廠礦采用高效圓錐破碎機將入磨粒度降至8mm以下,碎礦加上磨礦的總能耗仍然在繼續下降,尤其是高壓輥磨破碎設備的應用,產品粒度可以實現1~4mm,使碎磨能耗大幅度降低。

鑒于沒有一個真正從理論上推導出來的碎礦與磨礦整體能耗最低的最佳入磨粒度公式,筆者通過測定細碎機的給礦粒度及球磨機的排礦粒度,根據邦德公式推導了礦石最佳入磨粒度的計算公式,見式1[30]。

式中dk為最佳入磨粒度,Fk1為細碎機給礦是80%過篩粒度,Pk2為粗磨機排礦80%過篩粒度。

該方法克服了經驗公式計算入磨粒度的缺陷,通過該方法計算得出的最佳礦石入磨粒度,應用在不同礦種及不同規模的礦山上具有普適性,為碎礦與磨礦的節能提供了理論依據,為選礦廠選用設備指明了方向。

4.2磨礦介質尺寸

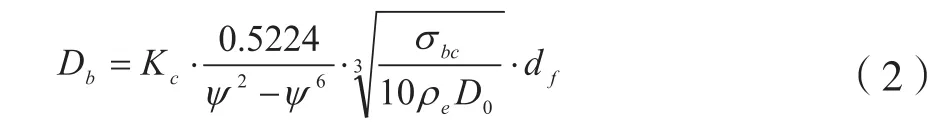

磨礦介質作為磨礦過程的施力體,介質的大小對磨礦有很大影響,介質尺寸過大則在相同的充填率下介質個數和研磨面積減少,反之尺寸過小,達不到破碎礦粒所需要的能量,即使較多的沖擊次數也不能有效的磨碎粗粒級,粗粒級破碎概率低,所以介質尺寸過大或過小的對磨機生產率、磨礦產品質量、鋼耗及電耗等方面均會產生不利影響。對于一定粒度的物料來說,介質尺寸在過大和過小之間必然存在一個最佳值。球徑公式的發展從考慮因素較少的拉蘇莫夫(K·A·Разумов)公式、戴維斯(Davis)公式、邦德簡便公式(Bond)、奧列夫斯基(V·A·Олевский)公式,發展到考慮因素較為全面的阿里斯·查爾默斯(Allis-chhalmers)公式、洛克斯洛德(Re. Xnord)公式及球徑半理論公式,見式2。目前國外對阿里斯·查爾默斯公式和洛克斯洛德公式應用較多,我國應用最廣的為球徑半理論公式,球徑半理論公式也是目前球徑計算公式中考慮因素最為全面的[31]。

式中Db為特定磨礦條件下給礦粒度d所需的精確球徑(cm);Kc為綜合經驗修正系數;Ψ為磨機轉速率(%);σbc為巖礦單軸抗壓強度(kg/cm2);ρe為鋼球在礦漿中的有效密度(g/cm3);D0為磨機內鋼球中間縮聚層直徑;df為磨機給礦95%過篩粒度(cm)。

筆者針對球徑半理論公式計算鋼球直徑的不足,如整個公式中僅用抗壓強度作為力學性質參數,而未考慮礦石的脆性和韌性,且公式中的極限抗壓強度反映的是整體礦石的硬度,但礦石中各種礦物的硬度均不相同,鑒于此,筆者在球徑半理論公式的基礎上提出了一種基于礦石力學性質確定鋼球直徑的方法,見式3[32],該球徑公式因考慮了更多的力學性質參數如礦石硬度,脆性及韌性,計算出的鋼球直徑更有針對性和選擇性,目前已在江銅德興銅礦大山選廠、銅陵有色冬瓜山銅礦、洛鉬集團選礦二公司等礦山成功應用,應用表明使用該球徑計算方法可有效改善磨礦產品粒度組成,粗級別難磨粒級含量會減少2~5個百分點,易泥化礦石過粉碎粒級含量減少2~4個百分點,中間易選粒級含量增加了6~9個百分點[33]。

式中D為鋼球球徑,n為采礦點個數,γi為對應采礦點的出礦比例,fi、μi、Ei分別為某一采礦點礦石的普氏硬度系數、割線泊松比、割線彈性模量,Si和Bi分別為破碎函數和破裂函數,fa、μa、Ea分別為n個采礦點的普氏硬度系數、割線彈性模量及割線泊松比對應的算術平均值,Db為特定磨礦條件下按球徑半理論公式計算的給礦粒度所需的精確球徑。

4.3精確化裝補球

球徑公式只是解決了單一礦塊大小的問題,由于磨機給礦是大小不一的顆粒群,為了更好的磨礦效果,必須對其中的粗顆粒采用大鋼球進行沖擊,細顆粒采用小鋼球進行研磨,因此,磨機內介質的級配就尤為重要。

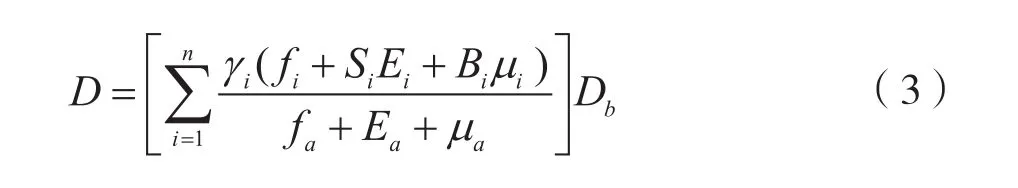

對于任一配比情況下的裝球制度,一次破碎作用下所能產生的破碎事件量P見式4[34]:

式中n為礦漿中固體顆粒級別數,i為某一粒度級別,γi(固)為i級別的固體含量(%),Si為i級別對應的選擇性破碎函數、Bi為i級別對應的破裂函數,Dj為與i級別相對應的能破碎該級別的球徑,γj(球)為占總球荷質量M的比例(%),ρ為鋼球密度。

由式4可知破碎事件總量與鋼球的直徑、、選擇性破碎函數、破裂函數。一般破碎事件總量隨著直徑減小而增大,隨各直徑鋼球含量的減小而減小(注意到歸一條件隨著某一級別的鋼球含量的增多或減少,必然引起另一級別鋼球含量的減少或增多),隨Dj的減小而減小,所以破碎事件總量也隨之發生變化。由此必然存在一個鋼球的最佳配比,在此配比下磨機中一次破碎事件所產生的破碎事件總量P最大,破碎效果最好。

隨著鋼球的磨損,磨機初裝球荷的球比逐步消失,為保證磨機內球荷球比的合理,每天的補加球就顯得尤為重要,常見的補加球方法主要有以下三種:一種是只簡單補加一種大球的方法,這種方法操作簡單,方便,目前許多選廠仍用這種方法,長期以往,造成磨機內球荷尺寸偏大,對磨礦產品粒度組成、磨機處理能力、能耗和電耗都產生了負面影響。第二種方法是合理平衡裝補球方法。最初由前蘇聯專家提出的,具體操作是在初裝球裝入磨機運轉后,通過不斷調試補加球比例,在球磨機磨礦效果達到最優后,停下磨機進行清球,將磨機內球比作為最佳球比,稱為平衡的球比,再把平衡的球比作為補球計算的依據,這種方法得到的補加球比能有效改善磨礦效果,但因試驗程序多、計算繁瑣、作業量大等弊端,現已無廠礦采用。第三種方法是精確化裝補球方法中的畫圖法,磨機內大球磨損以沖擊磨碎為主,而小球以磨剝磨損為主,即大球的沖擊磨損大于小球,而小球的沖擊磨損小于大球,因此可粗略假設大球及小球的磨損速度相當。作圖法具體做法是先畫出初裝球的累積曲線,鋼球磨損后磨損曲線會向左下方移動,為保持原有初裝球曲線,則按初裝球曲線向右上作平行移動即可得到補加曲線。精確化裝補球方法是建立在球徑半理論公式計算球徑,根據破碎統計力學指導配球,在研究礦石力學性質和鋼球磨損速度等一系列科學研究和實踐基礎上系統開發的一種補裝球新方法[35]。該方法整體技術科學、操作簡單、效果顯著,一般生產率能提高15%~20%、單位球耗及單位電耗也下降10%以上,由于產品特性的改善,還可使有效提高后續選礦技術經濟指標。

4.4磨礦介質形狀

球形介質因具較好的轉動性能和打擊效果,是目前磨礦介質的主要形狀,但在細磨過程中球形介質有很多不適應性。如球形介質屬強烈沖擊型介質,在磨碎物料時呈點接觸,細磨時較大的沖擊力易使磨礦產品發生過粉碎,且點接觸的磨礦選擇性作用明顯比線接觸的差;體積相同時球體的表面積最小,而細磨主要以研磨為主,在磨碎力足夠的基礎上研磨面積越大對磨礦效果越好;此外,細磨作業所需的磨球尺寸較小,小尺寸的鋼球價格比同等材質大鋼球高30%左右,從而導致磨礦成本增加。為尋求更適合磨礦要求的新型介質來,國內外研發出許多形狀的磨礦介質,如短柱形、圓錐形、圓柱形、截錐形、橢圓形、六方體形、凹形及六棱柱形等各種不規則體和異形體介質[36]。其中短柱形和短截頭圓錐形介質應用較為廣泛[37],因其具有球形介質轉動性能好的特點,符合磨過程要求介質作瀉落式滾動的要求,又有棒形介質表面積大、呈線接觸的特點,有保護細粒減輕過粉碎的作用。如會澤鉛鋅礦選礦廠針對精礦再磨作業礦物泥化嚴重等問題,在精礦再磨中用鋼鍛替代鋼球,從而使+0.074mm粗粒級含量、-0.028mm過粉碎粒級含量分別降低0.55和2.02 個百分點,-0.074+0.028mm中間易選級別提高了2.64個百分點[38]。澳大利亞的Aberfoyle Hellyer鉛鋅礦將塔磨機中的高鉻鋼球用圓錐柱形介質替換,不僅避免使用磨球帶來的磨機漲肚問題,還有效改善了磨礦產品的粒度組成[39]。

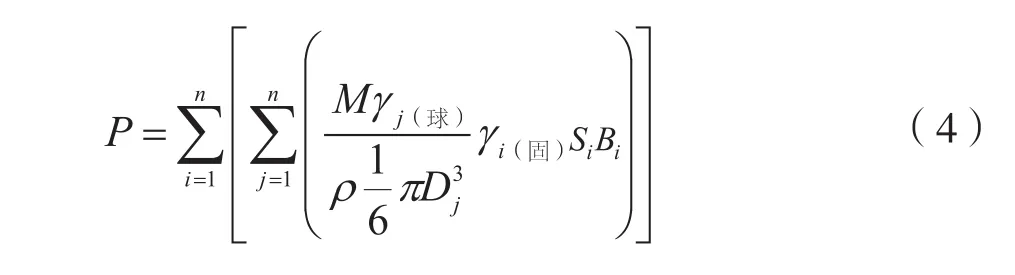

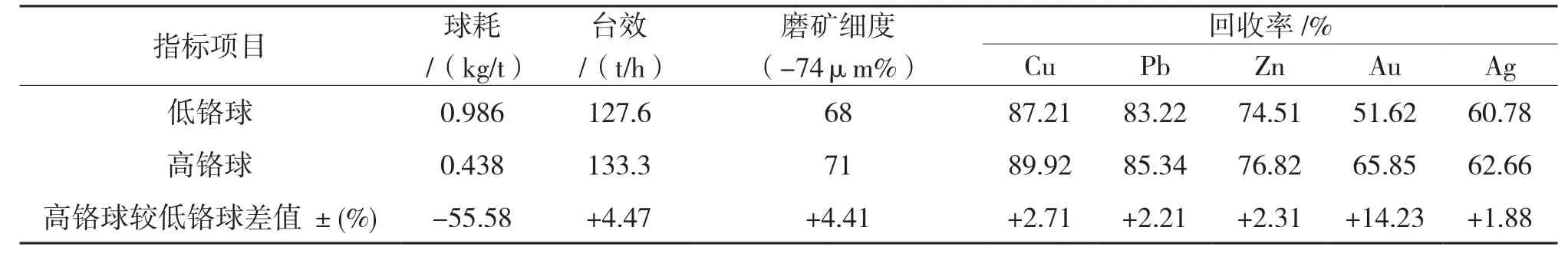

4.5磨礦介質材質

磨礦介質的材質也是影響細磨指標的一個重要因素,根據介質的不同材質,可簡單地將其分為三類:一類是金屬介質,金屬介質具有大的密度及破碎力,同時易加工成不同形狀,在制作過程中可通過調節微量元素的含量得到較高質量的金屬介質,金屬介質是目前應用最多的一類磨礦介質。第二類是巖礦類介質,早期用的主要是卵石、礫石等,但目前基本上使用的是礦石本身,此類磨礦介質的缺點是自身攜帶的能量密度較小、強度低,但因其加工和使用成本低,一些選廠仍采用此類介質。第三類是非金屬介質,這是新研究發展起來的一類介質,其主要目的是為了滿足一些特殊的磨礦要求。如在石墨的磨礦再磨過程中,在保證石墨單體解離條件下盡量避免大鱗片不被破壞,一般用陶瓷球。磨礦介質在磨礦過程中主要以塑變磨損、切削磨損、腐蝕磨損為主,磨礦介質需要具有較高的韌性及抗沖擊疲勞能力,在此基礎上具有適宜的硬度,此外,磨礦過程中礦漿一般為堿性,要求材質具有一定的抗腐蝕性能,這可通過加入合金元素來實現[40]。如西藏甲瑪多金屬礦選廠在其它條件相同的情況下,在兩臺MQYΦ4000×8000球磨機進行低鉻鋼球和高鉻鋼球的工業試驗,試驗結果見表3。從表3數據可以看出,高鉻球耐磨性好、研磨效率高、磨礦產品細度好、臺時產量高、此外高鉻球對應的浮選系列在在相同原礦、藥劑制度及浮選流程的情況下,銅、鉛、鋅、金、銀回收率提高[41]。

表3 西藏甲瑪多金屬礦選廠

4.6磨機充填率

磨機的轉速率ψ及球荷充填φ共同決定著鋼球的運動狀態,磨機充填率和介質的運動狀態對磨礦過程起決定性作用。根據戴維斯、列文松等學者建立的的鋼球運動理論,粗磨時需要較大的沖擊力,磨礦介質應處于拋落式的運動狀態,充填率相對高一點,相反,細磨時主要依靠研磨力,磨礦介質應處于瀉落式的運動狀態,充填率相對低一些。但同時需要注意的是戴維斯等學者建立的鋼球運動理論是建立在磨內鋼球不滑動的前提下。如果磨內鋼球產生滑動,則理論出現偏差,甚至不適用(滑動嚴重的情況),對于中小型球磨機,由于磨機內礦砂的存在,當充填率大于40%時磨機內介質基本不滑動,根據據戴維斯—列文松的鋼球運動理論,轉速率在76%~88%范圍內適宜的磨機充填率為40%~50%,一些選廠提高磨機轉速率或采用超臨界轉速磨礦,磨機內的鋼球充填率往往低于40%,甚至降到25%左右。對于大型或特大型球磨機,充填率較大時,中心部分的介質作蠕動,磨礦作用很弱,只有充填率小到一定程度后中心部分的介質才會處于拋落運動狀態,因此,大型球磨機的充填一般在30%~35%,如德興銅礦大山選廠5.5×8.5m溢流型的球磨機充填率控制在31%左右,冬瓜山銅礦5.03×8.3m溢流型球磨機充填率控制在30%~32%之間,本課題組曾在金川公司選礦廠一選車間的5.5×8.5m溢流型球磨機中開展大型球磨機最佳充填率的試驗研究,最終確定5.5×8.5m大型球磨機的最佳充填率為 30%~31%,比過去生產中的36%~37%降低了5%~6%,磨機生產率、電耗及單耗均得到了改善[42-43]。

4.7助磨劑

在磨礦過程中加入某些化學添加劑可降低礦石硬度或改變礦漿的流態性質,從而提高磨礦效率、降低電耗及鋼耗,這種在磨礦過程中添加藥劑的方法已發展成為一種新的磨礦工藝,即助磨工藝。助磨工藝在水泥行業的應用已經相當廣泛,在有色金屬及鋼鐵行業的磨礦作業中使用相對偏少。隨著開采礦石難磨程度的加大,助磨工藝也是未來發展的重要方向。目前助磨劑的作用機理有兩種代表性的觀點,即吸附降低硬度學說和礦漿流變性調節學說。

吸附降低硬度觀點認為,礦物粒子因先天成礦地質作用、開采、運輸、碎礦等原因導致本身存在許多宏觀或微觀裂縫,降入助磨劑后,助磨劑分子可沿著裂縫浸入并發生吸附,從而降低裂紋出礦物質點見的凝聚力,即加入的助磨劑對固體起了“劈分劑” 的作用,從而降低了礦粒的硬度。劉升明、芮鴻曾測定過化學藥劑作用后的礦物表面顯微硬度,證明藥劑在礦物表面吸附降低了硬度,見表4[44]。

表4 一些藥劑降低礦物顯微硬度的測定結果

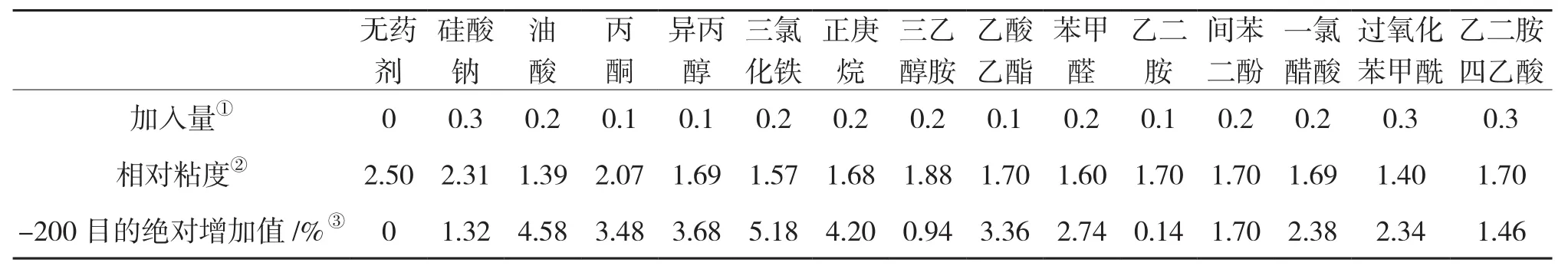

礦漿流變性調節學說認為助磨效應源于對礦漿流變性的改善,即助磨劑對物料產生的分散效應降低礦漿粘度(助磨劑一般在較高濃度下才起作用),劉升明曾對十多種藥劑進行助磨試驗,見表5[44],試驗結果驗證了助磨劑能降低礦漿粘度,并有一定的助磨作用。

表5 助磨劑對礦漿粘度及-200目產率的影響

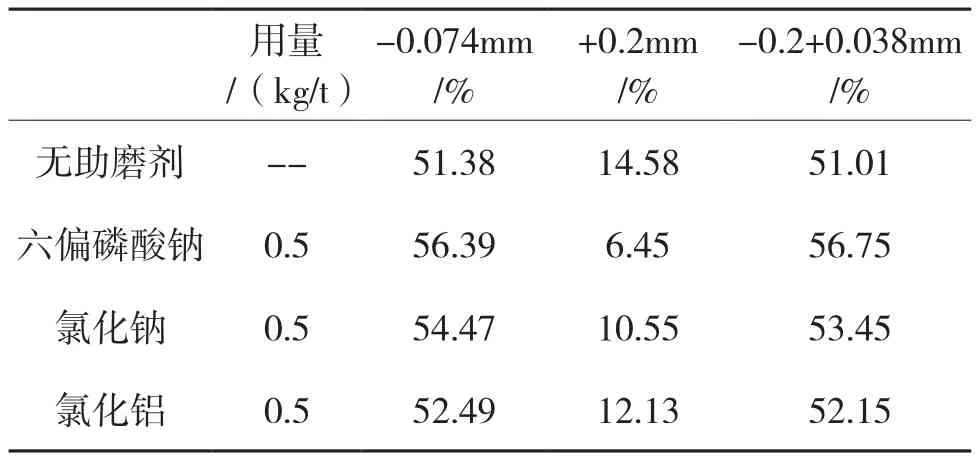

磨礦是一個復雜的過程,既有機械作用,也有物理化學作用,吸附降低硬度學說和礦漿流變性調節學說彼此并非對立,只是研究的側重點不同。筆者在相同磨礦條件下對考查六偏磷酸鈉、氯化鈉、氯化鋁對鉛鋅礦的助磨效果,結果見表6。由表6結果可知,使用助磨劑可有效提高磨礦細度,改善磨礦產品粒度組成。

表6 不同助磨劑對鉛鋅礦的磨礦效果

4.8回收率與中間易選粒級含量的線性回歸模型

調整碎磨工藝參數的最終目的是在高效、低能、低耗的基礎上,優化磨礦產品的粒度組成并實現有用礦物高效選別。有效減少過粗粒級和過粉碎粒級產率,增加中間易選粒級含量經實踐證明是提高回收率的一條重要途徑。但提高磨礦產品中間易選粒級含量對回收率究竟有多大影響,一般是通過實驗室浮選試驗或試驗前后統計報表來反映,尚無定量描述。為此,我們通過收集樣本考察值,假設回歸模型,并經一系列統計學檢驗后建立回收率與中間易選粒級含量的多元線性回歸模型。該模型應用在回收率的分析檢測及計算上,充分考慮了磨礦產品粒度的均勻性及中間易選粒級含量對選別的正相關性,為改善磨礦產品粒度組成特性提高回收率提供了理論依據。根據德興銅礦大山選廠生產情況建立的多元線性回歸模型見式5。

式中ε為浮選回收率,α為原礦品位,β為粗精品位,γ為磨礦產品中-0.2+0.038mm易選粒級含量。

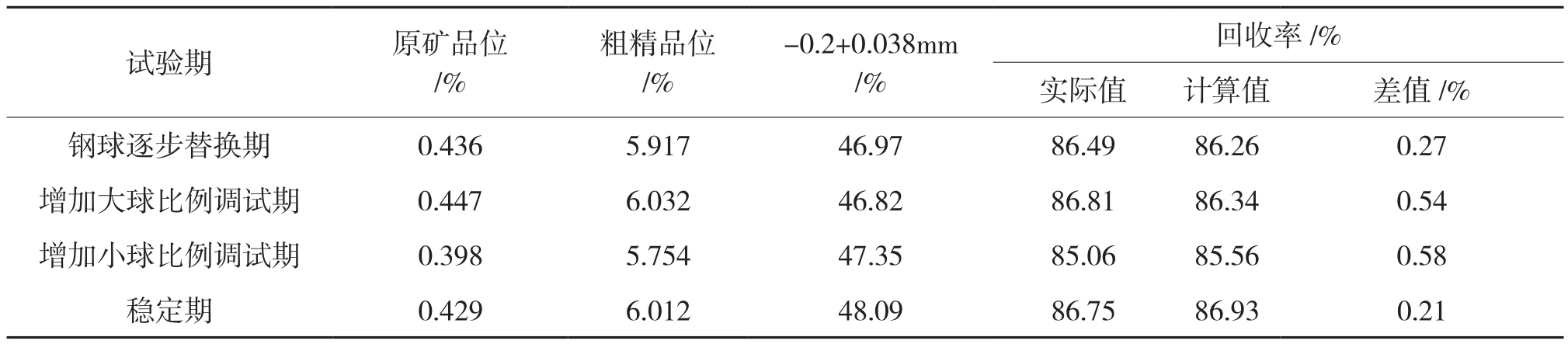

該多元線性回歸模型中各系數表明,在假定其它變量不變的情況下,當原礦品位增加0.1個百分點時,回收率可增加3.6個百分點;當精礦品位增加1個百分點時回收率減少1.28個百分點;當磨礦產品中-0.2+0.038mm易選粒級含量增加1個百分點時,回收率增加0.92個百分點,這也與大山選廠目前的生產相吻合,大山選廠球磨參數工藝優化試驗期選廠生產指標見表7[45]。

表7 大山選廠球磨參數工藝優化試驗期生產指標

5 結論

從近些年碎磨技術的研究進展來看,碎磨設備以大型化、高效率、低能耗、易于自動控制為發展方向,借力于新理念、先進材料和制造技術、自動化水平等技術進步,在傳統的碎磨設備改進升級的同時,一批高效節能的新設備,如高壓輥磨機、旋盤式破碎機、立磨機和艾薩磨機等受到廣泛應用。

在碎磨工藝方面,仍堅持“多碎少磨”的原則,如用高壓輥磨機進行細碎或超細碎、采用“破碎+棒磨+球磨”工藝流程進一步降低入磨粒度,此外,采用一些能有效簡化工藝的流程如“半自磨+立磨”也是以后發展的趨勢。

從降低入磨粒度實現碎磨最低能耗、優化磨礦介質制度改善磨礦過程、研究助磨劑對磨礦效果的影響,到建立回收率與中間易選粒級含量的多元線性回歸模型,實現提高磨礦產品中間易選粒級含量對回收率影響的定量描述,這一系列的研究逐步實現了磨礦工藝參數對磨礦及后續影響的系統化研究。

參考文獻

[1]趙宇軒, 王銀東. 選礦破碎理論及破碎設備概述[J]. 中國礦業, 2012, 21(11):103-105, 109.

[2]吳建明. 焦家金礦破碎機腔型改造的實踐[J]. 礦冶, 2000(2): 76-81.

[3]郎世平, 發新, 郎寶賢. 對HP圓錐破碎機的分析[J]. 礦山機械, 2006, 34(4): 52-53.

[4]張長久. HP型圓錐破碎機提高碎磨效率生產實踐[C]. 中國博鰲, 2004年全國選礦新技術及其發展方向學術研討與技術交流會: 204, 237-242.

[5]閆珅, 郭燚. 破碎機運動軌跡的計算機仿真研究[J]. 煤礦機械, 2014, 35(5): 213-215.

[6]張德浩, 陳蔚芳, 葉文華. 錘式破碎機主軸輥的計算機仿真與試驗模態分析[J]. 機械設計與研究, 2015, 31(2):140-142, 146.

[7]丁臨冬. 冶金礦山高壓輥磨機輥面磨損研究[J]. 礦業研究與開發, 2014(3): 95-98.

[8]宋艾江, 田鶴, 李聰杰, 等. 國產高壓輥磨機在礦山行業的應用[J].礦山機械, 2014(4):74-77.

[9]段希祥, 肖慶飛. 碎礦與磨礦[M]. 第三版. 北京:冶金工業出版社, 2012:124-233.

[10]韓躍新, 王澤紅. 破碎磨礦技術進展及趨勢[C]. 沈陽:第九屆中國選礦大會論文集, 2009:1-8.

[11]劉琨. 金屬礦磨礦設備研究與應用新進展[J]. 中國資源綜合利用, 2014(3): 40-42.

[12]井維和, 劉偉, 王越, 等. 烏山銅鉬礦二期SABC破碎流程設計及生產實踐[J]. 黃金, 2015(6):60-64.

[13]黃河. 球磨機襯板材質綜述[J]. 礦山機械, 2010, 38(14):19-22.

[14]鄧林欣. 進口球磨機襯板改進[J]. 礦山機械, 2006, 34(7):130-131.

[15]姜冬林, 劉桂紅, 劉蘭花. 球磨機磁性襯板在鐵礦選礦廠中的應用[J]. 中國科技信息, 2014(23):77-79.

[16]石立, 張國旺, 肖驍. 金屬礦山選礦廠磨礦分級自動控制研究現狀[J]. 有色金屬(選礦部分), 2013(z1):44-49.

[17]秦虎, 劉志紅, 黃宋魏. 球磨機自動控制系統的研究[J]. 礦冶工程, 2010, 8(4):42-44.

[18]王會青, 張守元. 預測模糊控制在磨礦分級過程的應用研究[J]. 礦冶工程, 2002, 22(9):60-62.

[19]萬小金, 周強. 立式攪拌超細磨機的研究與應用[J]. 云南冶金, 2012, 41(4):12-15, 21, 26.

[20]盧世杰, 周宏喜, 何建成, 等. KLM型立式螺旋攪拌磨機的研究與應用[J]. 有色金屬工程, 2014(2):69-72.

[21]李平, 梁文波. 立式塔磨機在規代礦山的應用前景[C]. 中國成都,(第六屆)中國礦業科技大會, 2015:495-497, 503.

[22]金勇士. 艾薩磨技術的應用及最新進展[J]. 有色設備, 2013(4):15-19.

[23]Paul W. Cleary, Matt D. Sinnott, Gerald G. Pereira. Computational prediction of performance for a full scale Isamill: Part 1- Media motion and energy utilisation in a dry mill [J]. Minerals Engineering, 2015(79): 220-238.

[24]李長根. 澳大利亞蒙特艾薩鋅-鉛-銀-銅礦山[J]. 礦產綜合利用, 2012(10):64-68.

[25]張光烈. 高效節能碎磨設備的技術特點及應用[J]. 中國礦業, 2011, 7(20): 14-18.

[26]Pease J, et al. Autogenous and inert milling is a mill [C]. Vancouver Canada, The Committee of International Autogenous And Semiautogenous Grinding Technology, 2006, I-230.

[27]彭會清. 中礦選擇性分級再磨工藝:中國, 981131344 [P]. 1998-02-23.

[28]袁源平, 彭會清. 提高永平銅礦選銅回收率的試驗研究[J]. 金屬礦山, 2011(8):86-88, 93.

[29]Jankovic A, et al, Design and implementation of an AVC grinding circuit at BHP billiton Canmington [C]. Vancouver Canada, The Committee of International Autogenous And Semiautogenous Grinding Technology, 2006, II-290.

[30]肖慶飛, 汪太平, 胡新付. 一種確定礦石最佳入磨粒度的方法: 中國, 201410814747.0 [P]. 2014-12-24.

[31]段希祥. 球磨機鋼球尺寸的理論計算研究[J]. 中國科學, A輯, 1989, 19(8):856-863.

[32]肖慶飛, 胡新付, 趙紅芬. 一種基于礦石力學性質確定鋼球直徑的方法:中國, 201410814692.3 [P]. 2014-12-24.

[33]汪太平, 肖慶飛, 李博, 等. 精確化裝補球制度在冬瓜山銅礦的應用研究[J]. 昆明理工大學學報(自然科學版), 2015, 40(4):23-27.

[34]肖慶飛. 兩段磨礦精確化裝補球方法的開發及應用研究[D]. 昆明:昆明理工大學, 2008:43-53.

[35]段希祥, 周平, 潘新潮. 球磨機精確化裝補球方法[J]. 有色金屬(選礦部分), 2004(8):75-78.

[36]Matthew D. Sinnott, Paul W. Cleary, Rob D. Morrison. Is media shape important for grinding performance in stirred mills? [J]. Minerals Engineering, 2011, 24(2):138-151.

[37]段希祥, 羅春梅, 肖慶飛, 等. 一種用于磨礦機中的中細磨礦介質:中國, 200820081510.6 [P]. 2009-3-25.

[38]王晶, 肖慶飛, 羅春梅, 等. 會澤氧硫混合鉛鋅礦精礦再磨介質優化試驗研究[J]. 礦業研究與開發, 2012(1):40-42, 77.

[39]F. Shi. Comparison of grinding media— Cylpebs versus balls [J]. Minerals Engineering, 2004, 17(11-12):1259-1268.

[40]肖慶飛, 石貴明, 段希祥. 新型細磨介質的材質選擇及應用研究[J].礦冶, 2006, 15(1):15-17.

[41]解釗, 趙艷賓, 劉明實, 等. 高鉻鋼球在西藏甲瑪多金屬礦選廠的應用[J]. 甘肅冶金 2014, 36(5):11-13.

[42]李博. 大型球磨機最佳充填率的探索及實踐研究[D]. 昆明:昆明理工大學, 2014:60-65.

[43]王彩霞, 肖慶飛, 段希祥. 特大型球磨機球荷工作參數優化研究[J].礦產綜合利用, 2014(6):45-48.

[44]段希祥. 選擇性磨礦及應用[M]. 北京:冶金工業出版社, 1990: 200-214.

[45]康懷斌. 大山選廠浮選回收率與磨礦產品粒度均勻性的多元線性回歸模型及應用研究[D]. 昆明:昆明理工大學, 2015:61-62.

Research Progresses and Applications of Crushing and Grinding Technology

XIAO Qing-fei1,2,KANG Huai-bin3,XIAO Hui4,ZHAN Xin-shun4,WU Qi-ming4,HONG Jian-hua4,ZHANG Hong-hua4

(1. State Key Laboratory of Complex Nonferrous Metal Resources Clean Utilization, Kunming, 650093, Yunnan, China; 2. Faculty of Land Resource Engineering,Kunming University of Science and Technology, Kunming, 650093, Yunnan, China; 3. Dongguashan Copper Mine, Tongling Nonferrous Metals Group Co. Ltd, Tongling, 244031, Anhui, China; 4.Jiangxi Copper Corporation, Nanchang, 330096, Jiangxi China)

Abstract:This paper introduced the update and upgrade of traditional crushing and grinding equipment and its latest development research, such as the application of high-pressure grinding roller, rotary crusher, verti-mill and ISA mill. Then based on the ore selective classification regrinding, the two kinds of typical processes were analyzed and remarked, studied on process flows of“semi self mill+vertimill”and“crusher+rod mill+ball mill”which can simplify the process flow of crushing and grinding. Finally, the research progresses improvement and applications were expounded from the best feed of grinding, size, proportion, shape and material of grinding media, filling ratio, grinding aids additives and the multiple linear regression model of recovery, easy dressing fraction’s and others.

Keywords:crushing;grinding;equipment;technological process;technological parameter

作者簡介:肖慶飛(1980-),男,安徽宿松人,博士,教授,主要從事碎磨理論與工藝的研究。E-mail:13515877@qq.com

*基金項目:云南省科技計劃項目基金(2013FZ022)

收稿日期:2015-12-07

中圖分類號:TD92

文獻標識碼:A

文章編號:1009-3842(2016)01-0015-13