淺析焦化化產車間的脫硫工藝及優化改造

O 達 慶

(青海江倉能源發展有限公司焦化廠 青海 810000)

淺析焦化化產車間的脫硫工藝及優化改造

O 達 慶

(青海江倉能源發展有限公司焦化廠 青海 810000)

本文對焦化車間的脫硫工藝進行闡述,并且針對脫硫系統中出現的問題進行分析,對脫硫系統改造、脫硫系統改造后運行情況、NH3堿PDS濕法脫硫與同類工藝比較。

焦化;脫硫工藝;優化改造

一、焦化廠化產車間脫硫工藝分析:

焦化廠的化產車間包括:生化、蒸氨、脫硫、冷凝鼓風、硫銨、粗苯、油庫等工段。這些荒煤氣的溫度可達82-83℃,通過吸煤管道然后到達氣液分離器,此時其攜帶氨水與焦油,首先通過分離,再經過橫貫初冷器,此過程有兩個階段進行冷卻,上部分的循環水在32℃,下部分的循環水為16℃,通過這兩個階段,煤氣的溫度會下降至22℃。此時這些煤氣再到達煤氣鼓風機,通過其不斷加壓,然后再到達電捕焦油器,對其攜帶的焦油霧進行清除,然后進行脫硫。

對于粗焦爐煤氣脫硫通常分為兩類:干法、濕法。一般情況下,精脫硫都以干法來進行,能夠非常好的凈化無機硫以及有機硫。由于干法脫硫劑的不同,以及溫區工作的不同,又有(高溫、中溫、低溫)脫硫劑之分。由于此法脫硫催化劑硫容小,設備又非常大,通常在一些小的煤氣廠以及針對濕法脫硫后用以精脫硫。

對于濕法脫硫而言,又有胺法、濕式氧化法之分。溶液對H2S進行吸收后采用濕式氧化法,此法能夠把H2S進行單質硫進行轉化將其分離,溶液可以循環利用。就我國在濕式氧化脫硫工藝方面比較突出的有HPF法、FRC法、TH法、ADA法。溶液對H2S進行吸收后利用胺法經過再生系統進行釋放,讓后進入克勞斯裝置,在此過程中將其轉化為單質硫,溶液可以循環利用。最具代表的為氨硫聯合洗滌法、索爾菲班法、AS法等。此法廣泛用于對天然氣中的硫化物進行脫硫以及脫硫合成的氨原料氣和焦爐氣。運用濕法脫硫通常以>3000m3/h的煤氣量作為標準。

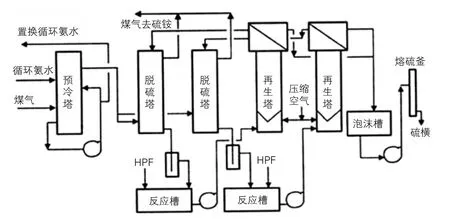

HPF法脫硫工藝流程:

通過煤氣鼓風機加壓后的煤氣,然后到達預冷塔,在此過程中,通過逆向的與這些冷卻液進行接觸,溫度下降至25℃-30℃;這些冷卻液通過泵的抽力從塔下部抽出然后進入循環液冷卻器,結合低溫水將其溫度冷卻到23℃~28℃,到塔頂后進行噴灑循環。冷凝工段部分剩余的氨水共同參與新循環液中。余下部分則進入冷凝工段。預冷塔后煤氣在到達脫硫塔以后,通過逆向的接觸塔頂噴灑的脫硫液,對其其中的硫化氫進行吸收。

倘若出現特殊情況下,通過循環泵將反應槽中的脫硫液運送到事故槽,也可將其運送至放空槽,等在一切檢修工作結束確定故障排除后再將其送回系統中,一定要嚴格禁止將脫硫液排放到排水設施中。

二、對于脫硫系統的問題分析

1.蒸氨后的氨水濃度較高,它是脫硫系統的主要供應源,尤其是在冬季,此時氣溫非常低,氨水很容易發生結晶,對管道形成堵塞,另外在此過程中添加的對苯二酚以及DS 催化劑,都會對其造成一定的影響。

2.再生塔壓縮空氣通過1根d100mm總管進行自調后,然后在對再生塔進行分散,具體實施中,由于兩塔之間由于流量不均常常出現相互干擾的現象,從而降低了硫泡沫的質量,導致脫硫液產生一定的變化,使脫硫的效益降低,在此過程中,一方面導致硫回收的下降而且硫磺產量也相應的受到影響,長時間的運行,懸浮硫的不斷積聚,更容易引起堵塞現象的發生。

3.對于硫的回收,由于系統之中存在的管線非常多而且復雜,堵塞現象時有發生,使用熔硫釜,由于硫泡沫不能進行很好的分離,而且其底部的蒸汽盤管很容易發生漏氣,釜底部的放硫口極易堵塞,這樣一來,使維修起來更加困難,而且還對周邊的設備形成進一步的腐蝕,給相關工作人員造成很大的健康威脅。

三、脫硫系統的改造及脫硫系統改造后的運行情況

1.脫硫堿源系統

將F—2401 型焦油浮選器充分的利用與剩余氨水的處理中,這樣一來,剩余氨水中懸浮于其表面的煤粉與焦油就可以得到持續的被清除。

2.煤氣預冷塔

把引入預冷塔的氨汽管進行直接引入,通過相應的計算以及對于其相同企業的工藝參數進行比較,通過在此基礎上,加設2臺120m2的螺旋板換熱換熱器,使預冷塔的冷卻效果進一步的提升,能夠將煤氣的溫度迅速的冷卻到30℃以下,達到預期的冷卻效果。

3.再生塔

要想使再生工段出現的干擾問題得到有效解決,可以將進入再生塔的空氣管,再另行的重新設立一根,這樣就可以有效避免一根空氣管出現的干擾現象,使脫硫效益進一步的提高,并且加裝超聲波液位自調裝置,避免造成溢流現象的發生。

4.硫回收系統

我國通常利用板框壓濾以及戈爾膜過濾、熔硫等手段對硫泡沫進行處理,但是期間經常發生一些故障,板框壓濾與戈爾膜過濾相比較,其在早期還是非常不錯的,經過長時間的使用以后,其缺點就完全的暴露出來。而使用新型內分式連續熔硫釜,可以將溶液進行全面的分離,溫度梯度較好保持,所以產出的硫磺具有非常高的質量,而且能夠有效降低40%的蒸汽消耗,具有非常長的使用年限的優點。

5.脫硫廢液的處理

通過反應槽與煤場之間加設一根不銹鋼管,(長2500m,DN100mm),利用廢液泵的作用,把脫硫廢液抽送至現煤泥沉淀池,加設脫硫廢液噴灑設備,減少了槽車拉運環節。

四、脫硫系統改造后運行狀況分析

通過改造提升,有效的降低了氨蒸汽需要蒸氨塔頂部分縮器才能實現的冷卻,而是通過氣態與煤氣進行混合在一起,通過預冷塔進行直接冷卻,然后以之作為脫硫堿源和煤氣共同到達脫硫塔,減少了將濃氨水加入反應槽的環節,通過加設的2臺120m2的螺旋板換熱換熱器,使其冷卻效果得到進步的加強,將煤氣溫度迅速的下降到28℃以下,達到了預期效果。

五、與同類工藝比較NH3 堿PDS 濕法脫硫的優勢

1.與HPF 法比較。通過NH3 堿PDS 濕法脫硫以后效果能夠達到99.87%,遠遠高于93%的HPF法。

2.ADA法的脫硫過程,需要很高的成本投入,其效果可以達到98%,但是其工藝存在很大的復雜性,很難進行操作,并且其脫除率非常低僅為20%左右。對于一些物質沒有脫除效果,比如氰化物,同時,還得進行廢液回收,此過程也得投入非常大的成本,總體效益不佳。

六、結論

通過改造優化提升,達到了預期的效果,不但在脫硫效率上達到了很大提高,而其在脫硫質量上也效果明顯。

[1]李哲浩,范伯云等.焦化廠化產生產技術[M].北京:冶金工業出版社,2012,23.(03):736-737.

[2]陳彬,楊樹卿等.PDS脫硫、脫氰反應機理的研究.石油與天然氣化[J].2013.12.(09):5210-5211.

[3]高軍.基于國內外脫硫技術工藝的電廠脫硫技術工藝選擇問題[J].科技傳播,2012,15.(01):118-112.

[4]項瑋.脫硫粉煤灰元素釋放動力學特征與風險評價[D].徐州:中國礦業大學,2012. 20.(13):109-110.

[5]胡小旭,王群敬,高新忠.燃煤電廠脫硫技術機理及選擇分析[A].2012年全國地方機械工程學會學術年會論文集(河南分冊)[C],2012,25.(04):313-314.

[6]王云鵬.燃煤電廠海水脫硫工藝排水對附近海域生態環境的影響[D].青島:中國海洋大學,2013,12.(10):664-665.

[7]王紅.燃煤電廠煙氣脫硫工藝生命周期評估[D].杭州:浙江大學,2012,21.(02):487-488.

[8]韓錦德,高俊,徐桂芹.工業型煤的現狀與開發應用[J].潔凈煤技術.2013,13(01):306-307.

[9]高軍.基于國內外脫硫技術工藝的電廠脫硫技術工藝選擇問題[J].科技傳播.2012(1).118+112.

[10]常艷君.燃煤電廠脫硫工藝及工藝選擇要素探討[J].氣象與環境學報.2007(05).57-61.

[11]徐有寧.關多嬌燃煤電廠煙氣脫硫技術及脫硫工藝選擇[J].東北電力技術.2008(06).7-11.

[12]王威祥.王占山電廠脫硫技術概述[J].內蒙古科技與經濟.2008(05).61.

[13]韓立鵬,李天祥.燃煤電廠脫硫技術[J].山西化工.2007(04).42-44.

[14]羅傳奎,沈又幸,應春華,錢海平,唐愛良,程慧.大中型燃煤電廠脫硫工藝的確定與技術經濟性分析[J].動力工程.2009(4).

[15]張學榮,郭耀德,霍利.我國燃煤電站煙氣脫硫工藝分析評價[J].東北電力技術,2006,27(4):18-21.

[16]王斌斌,仇性啟.煙氣脫硫技術研究現狀與進展[J].新技術新產品,2006(5):58-60.

[17]孔火良,吳慧芳,金寶升.燃煤電廠煙氣脫硫技術及其主要工藝[J].煤礦環境保護,2002,16(6):22-28.

[18]顧念祖.燃煤電廠脫硫的現狀分析和防治對策[J].熱能動力工程,2000,15(2):91-92,105.

Analysis on the Desulfurization Process and Optimization and Modification of Coking Chemical Products Workshop

Da Qing

(coking plant of Qinghai Jiang Cang Energy Development co., LTD, Qinghai,810000)

In this paper, explanation is taken on the desulphurization process of coking plant, and analysis is taken directing at the problems appearing in desulfurization system, besides, comparison is maken for the desulfurization system reform, the operation situation after the desulfurization system reform, method of NH3 alkali PDS wet desulphurization and similar technology.

coking;desulfurization process;optimization and modification

TQ

A

達慶(1980~),男,青海江倉能源發展有限公司焦化廠,研究方向:脫硫效果及兩鹽控制。