考慮輪對柔性的車輪疲勞壽命研究

吳正習(xí),石廣田

(蘭州交通大學(xué) 機電工程學(xué)院,甘肅 蘭州 730070)

?

考慮輪對柔性的車輪疲勞壽命研究

吳正習(xí),石廣田

(蘭州交通大學(xué) 機電工程學(xué)院,甘肅 蘭州 730070)

摘要:以CRH2型動車組拖車車輪為研究對象,建立考慮輪對柔性的車輛系統(tǒng)剛?cè)狁詈蟿恿W(xué)模型,利用有限元法和Palmgren-Miner準(zhǔn)則對車輪的疲勞壽命進行研究。利用有限元軟件ANSYS建立輪對的有限元模型并生成輪對子結(jié)構(gòu)模型;利用多體動力學(xué)分析軟件SIMAPCK建立包含柔性輪對的車輛系統(tǒng)剛?cè)狁詈蟿恿W(xué)模型,得到輪對的動力學(xué)響應(yīng)和受到的動荷載時間歷程,并與車輛系統(tǒng)多剛體動力學(xué)模型的結(jié)果對比;基于名義應(yīng)力和Palmgren-Miner準(zhǔn)則對車輪的疲勞壽命進行研究。研究結(jié)果表明:考慮輪對柔性的車輛系統(tǒng)動力學(xué)模型能夠得到更準(zhǔn)確的車輪受到的動載荷時間歷程;車輪首先發(fā)生疲勞破壞的部位發(fā)生在輻板和輪輞以及輪轂過度處,屬非比例多軸疲勞破壞,并首先在輻板表面形成裂紋并逐漸向內(nèi)擴展;車輪的疲勞壽命遠(yuǎn)大于設(shè)計要求的使用年限,大部分未磨耗的到限的車輪經(jīng)探傷處理后可以回收再利用。

關(guān)鍵詞:疲勞壽命;有限元法;柔性輪對;剛?cè)狁詈蟿恿W(xué)模型

鐵道車輛部件當(dāng)中,車輪是承載條件最為惡劣的部件之一,事實證明車輪的疲勞失效會引發(fā)災(zāi)難性的后果。因此,在設(shè)計初期對其疲勞壽命進行研究顯得尤為重要。由于車輪形狀和所受荷載的比較復(fù)雜,采用實驗的方法對其疲勞壽命進行評估費用較高,因此采用合理高效的仿真方法準(zhǔn)確地對車輪的疲勞壽命進行預(yù)測無疑是經(jīng)濟的。目前,汽車等行業(yè)已逐步將多體系統(tǒng)動力學(xué)分析手段引入到產(chǎn)品結(jié)構(gòu)疲勞設(shè)計,部分代替耐久試驗,取得了顯著的成果和經(jīng)濟效益[1-3]。在動力學(xué)仿真分析中,是否考慮輪對結(jié)構(gòu)的柔性對其本身的動力學(xué)性能和所受荷載分析有顯著的影響[4]。目前,國內(nèi)外學(xué)者已經(jīng)在輪軌噪聲、車輛橫向穩(wěn)定性、輪軌接觸力等方面的研究中考慮輪對的柔性。劉韋等[5]研究了考慮輪對柔性對輪軌力和車輪磨耗的影響;繆炳榮等[6]提出了結(jié)合多體動力學(xué)和有限元法對結(jié)構(gòu)進行疲勞壽命仿真的方法并以車體列舉了算例;徐傳來等[7]選擇了Crossland準(zhǔn)則、Dang Van準(zhǔn)則、Sine準(zhǔn)則和Kakuno-kawada準(zhǔn)則對輻板孔區(qū)域的疲勞強度進行了研究。在此,本文首先建立考慮輪對柔性的車輛系統(tǒng)剛?cè)狁詈蟿恿W(xué)模型,以準(zhǔn)確地獲得車輪所受到的載荷時間歷程,然后采用有限元的方法分析車輪在載荷時間歷程作用下的應(yīng)力分布,最后利用Palmgren-Miner損傷累計規(guī)則對其疲勞壽命進行研究,以縮短軌道車輪的開發(fā)周期和成本。

1車輪疲勞強度校核

采用有限元軟件ANSYS對車輪進行疲勞強度校核;首先考慮輪軸過盈配合對車輪疲勞強度的影響,確保設(shè)計模型符合標(biāo)準(zhǔn)疲勞強度要求。其次,獲取車輪應(yīng)力分布云圖。

1.1輪軸過盈配合分析

以CRH2高速動車組拖車輪對為研究對象。其軸重為12.5 t,車輪采用UIC標(biāo)準(zhǔn)材料R8T鋼,輪對的材料屬性及有限元模型采用的單元類型如表1 所示,輪對的有限元模型如圖1所示。

表1 輪對材料和有限元模型單元類型

圖1 輪對有限元模型Fig.1 FEM of wheelset

在ANSYS中對輪對過盈配合引起的應(yīng)力分布進行分析,如圖2所示。圖2(a)為Von_Mises應(yīng)力分布,最大應(yīng)力為311.73 MPa,出現(xiàn)在距輪轂邊緣外側(cè)10 mm處,小于RT8鋼材料的彈性極限,過盈配合能滿足連接強度要求。圖2(b)顯示過盈裝配在輪軸接觸面上產(chǎn)生的法向應(yīng)力為66.924 MPa,在后文的疲勞強度校核中將按照預(yù)應(yīng)力來處理[8]。

MPa(a) Von_Mises應(yīng)力分布;(b)法向應(yīng)力分布圖2 0.3 mm過盈配合分析結(jié)果Fig.2 Stress distributions of wheel with 0.3 mm interference fit

1.2疲勞強度校核

依照歐洲標(biāo)準(zhǔn)委員會頒布的EN 13979-1-2003[9]中規(guī)定的車輪強度校核時所需要的載荷參量和加載位置施加載荷,如圖3和表2所示。分別按照直線、曲線和道岔3種工況對車輪進行校核[10],分析結(jié)果如圖4所示。圖4(a)為直線工況下車輪的應(yīng)力分布,結(jié)果顯示最大Von_Mises應(yīng)力為15.155 MPa,出現(xiàn)在車輪內(nèi)側(cè)輻板與輪輞的過渡部位。圖4(b)為曲線工況下車輪的應(yīng)力分布,結(jié)果顯示最大Von_Mises應(yīng)力為98.433 MPa,出現(xiàn)在車輪外側(cè)輻板與輪轂過渡部位。圖4(c)為道岔工況下車輪的應(yīng)力分布,結(jié)果顯示最大Von_Mises應(yīng)力為69.335 MPa,出現(xiàn)在車輪內(nèi)側(cè)輻板與輪轂的過渡部位。上述3種工況的動應(yīng)力范圍均小于車輪許允動應(yīng)力范圍,最大Von_Mises應(yīng)力小于車輪材料的彈性極限,說明車輪的設(shè)計滿足疲勞強度要求。

圖3 不同工況的加載位置Fig.3 Load positions under different conditions

kN

單位:MPa(a) 直線工況下應(yīng)力分布;(b) 曲線工況下應(yīng)力分布;(c) 道岔工況下應(yīng)力分布圖4 3種工況下疲勞強度校核Fig.4 Fatigue strength cheecked under three conditions

2車輛系統(tǒng)動力學(xué)模型

建立剛?cè)狁詈宪囕v動力學(xué)模型時,首先利用ANSYS對輪對進行子結(jié)構(gòu)分析以提取柔性體信息;然后,將輪對的柔性體信息導(dǎo)入多體動力學(xué)軟件SIMPACK中[11-12],建立柔性輪對的剛?cè)狁詈蟿恿W(xué)模型。為了體現(xiàn)考慮輪對柔性對車輪所受荷載和動力學(xué)響應(yīng)的影響,將建立車輛的多剛體動力學(xué)模型。對仿真結(jié)果進行對比分析。

2.1輪對子結(jié)構(gòu)分析

ANSYS和SIMPACK分別用節(jié)點和標(biāo)志點坐標(biāo)表示柔性體形變,利用Block Lanczos法縮減輪對的質(zhì)量矩陣、剛度矩陣和自由度以生成輪對子結(jié)構(gòu)模型,提取輪對的質(zhì)量矩陣和剛度矩陣等柔性體信息。輪對子結(jié)構(gòu)模型如圖5所示,共132個主節(jié)點,396個主自由度。

圖5 輪對子結(jié)構(gòu)模型Fig.5 Substructure model of wheelset

2.2多體動力學(xué)建模

根據(jù)CRH2拖車的動力學(xué)參數(shù)建立車輛系統(tǒng)動力學(xué)模型,并將輪對的柔性體信息導(dǎo)入定義輪軌接觸關(guān)系,柔性輪對與構(gòu)架通過表示一系懸掛裝置的線性彈簧阻尼相互作用[13],輪對的動力學(xué)方程為

(1)

式中:{F0}為載荷向量;[M],[K]和 [C]分別為柔性輪對的質(zhì)量矩陣、剛度矩陣和阻尼矩陣。將柔性輪對的動力學(xué)模型以子結(jié)構(gòu)的方式導(dǎo)入構(gòu)架模型中,然后構(gòu)架再以子結(jié)構(gòu)方式導(dǎo)入車輛模型中,至此就建立了輪對為柔性的車輛系統(tǒng)剛?cè)狁詈蟿恿W(xué)模型。建立的車輛系統(tǒng)剛?cè)狁詈蟿恿W(xué)模型如圖6所示。

圖6 柔性輪對的車輛系統(tǒng)剛?cè)狁詈夏P虵ig.6 Rigid-flexible coupling dynamics mode of vehicle with flexiable wheelsets

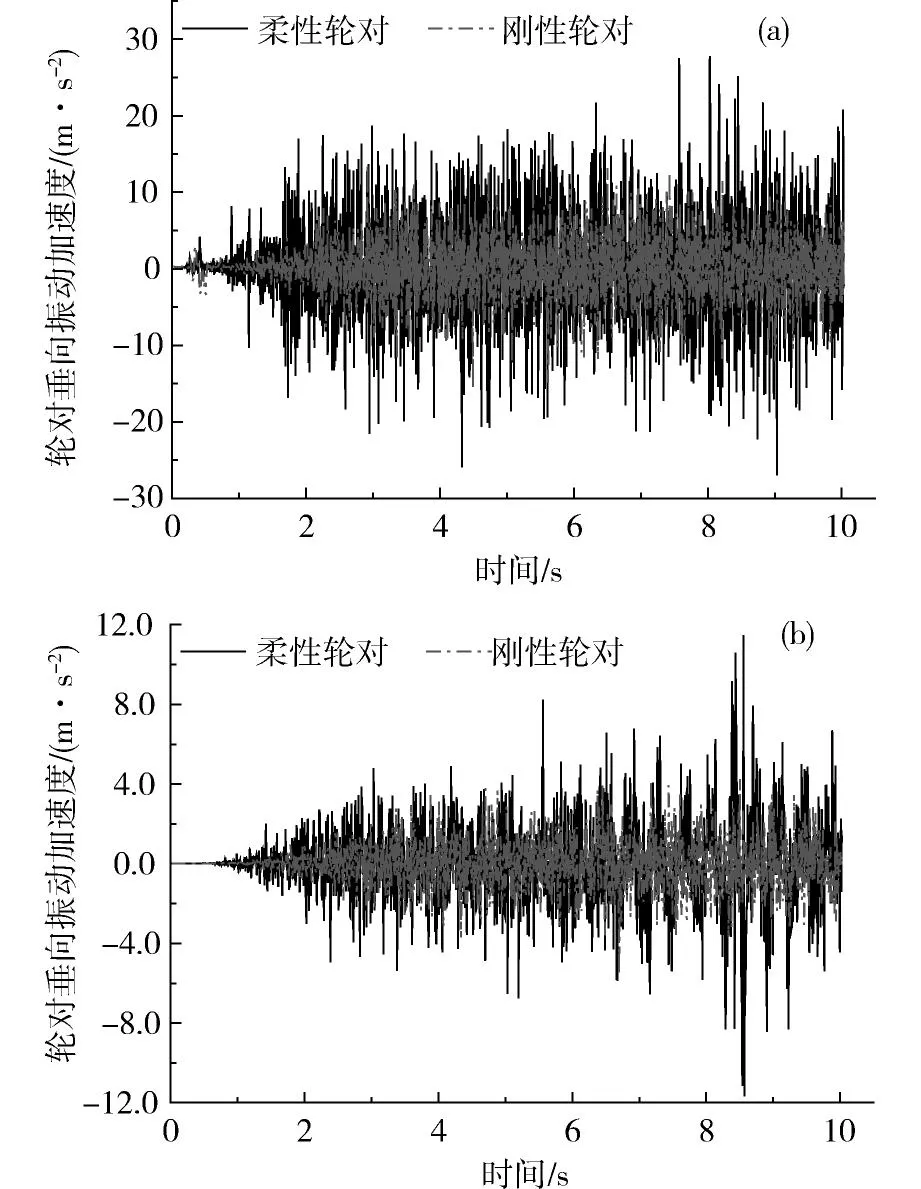

模擬2種模型以運營速度在設(shè)定好的軌道上運行,以德國低干擾譜作為軌道激勵[14-15],圖7是車速為200 km/h時,車輛系統(tǒng)動力學(xué)模型分別為多剛體動力學(xué)模型和剛?cè)狁詈蟿恿W(xué)模型時輪對的垂向和橫向振動加速度。從圖7(a)可以看出,柔性輪對的垂向振動加速度最大值幾乎是剛性輪對的2倍,柔性輪對的橫向振動加速度的最大值也明顯大于剛性輪對的。這說明考慮輪對的柔性對其自身的動力學(xué)響應(yīng)有顯著的影響,在分析輪對和車輪的動力學(xué)問題時考慮輪對的柔性是非常有必要的,也更符合實際情況,因此采用考慮輪對柔性的動力學(xué)結(jié)果研究車輪的疲勞壽命更加符合實際情況。

(a) 輪對垂向振動加速度;(b) 輪對橫向振動加速度圖7 輪對振動加速度對比Fig.7 Comparison of vibration acceleration of wheelset

2.3載荷時間歷程

通過上述建立的車輛系統(tǒng)剛?cè)狁詈蟿恿W(xué)模型可以得到車輪受到的垂向動荷載和橫向動荷載,以用于分析車輪疲勞壽命。由于高速動車組在運營過程中多數(shù)時間是在直線和常用曲線上行駛,所以本文取2種典型工況下車輪受到的動荷載分析車輪的疲勞壽命。工況1:直線段,車輛250 km/h的速度運行;工況2:常用的半徑為6 000 m的曲線段(包括250 m的緩和曲線),車輛以以200 km/h的速度運行。圖8給出了2種工況下一位外側(cè)車輪所受的垂向動荷載和橫向動荷載時間歷程。

(a) 直線工況;(b) 曲線工況載圖8 車輪載荷時間歷程Fig.8 Time historys of loads applied on wheel

3車輪疲勞壽命分析

采用雨流計數(shù)法對車輪受到的載荷時間歷程進行循環(huán)計數(shù),以將其不規(guī)則的應(yīng)力或應(yīng)變的歷程轉(zhuǎn)換為等效的常幅循環(huán)[16];然后,根據(jù)圖4的車輪應(yīng)力分布云圖,基于名義應(yīng)力結(jié)合Palmgren-Miner準(zhǔn)則研究車輪的疲勞壽命。由于車輪的自振頻率大于線路激擾頻率和車輛系統(tǒng)的固有頻率,在這種情況下可以近似認(rèn)為車輪上各點的響應(yīng)振幅動應(yīng)力放大系數(shù)接近1,響應(yīng)的相位差接近0。 這樣輸入車輪的動載荷與其動應(yīng)力響應(yīng)之間是同相位同頻率的,其幅值之比為定值,即靜載荷與靜應(yīng)力應(yīng)變之間的比例系數(shù)。因此計算車輪上各點的應(yīng)力應(yīng)變響應(yīng)時可采用線性疊加原理,整個應(yīng)力范圍的總損傷可以通過每個應(yīng)力范圍的應(yīng)力產(chǎn)生的損傷求和計算,計則車輪的損傷的數(shù)學(xué)公式為:

(2)

式中:(Nf)i是導(dǎo)致車輪結(jié)構(gòu)疲勞失效的循環(huán)數(shù);ni是每個應(yīng)力范圍下的循環(huán)數(shù);ns是總應(yīng)力范圍循環(huán)數(shù)。根據(jù)車輪材料R8T鋼的S-N特性曲線,用Goodman經(jīng)驗公式對其進行修正。采用基于有限元應(yīng)力分析的結(jié)構(gòu)安全因子疲勞壽命分析,以獲得車輪危險點的疲勞壽命計算結(jié)果。先求得每種工況下車輪的損傷量,然后將各工況下的損傷量乘以各工況的比重,求和后再取倒數(shù)就得到車輪的疲勞壽命,可以表達為:

(3)

式中:i為各工況;n為工況總數(shù);Di為第i工況運行所產(chǎn)生的損傷量;Pi為第i工況所占的比重,L為構(gòu)件的壽命。車輪在的壽命分布云圖如圖10所示,表3為曲線工況和直線工況下下前10個危險節(jié)點的壽命結(jié)果。圖10(a)為曲線工況下車輪壽命分布云圖,圖10(b)為直線工況下壽命分布云圖。

從圖10可以看出,車輪的疲勞破壞首先發(fā)生在輪轂和輪輞與輻板過渡區(qū)域,曲線工況下發(fā)生破壞的載荷循環(huán)數(shù)為1.43×107次,直線工況下為5.94×107次。假設(shè)該車輛運營區(qū)間內(nèi)直線與曲線之比為1.3∶1,每個工況下?lián)p傷最大、壽命最短的位置代表了各工況下整個車輪的壽命,根據(jù)每個工況所占的比例按照公式(3)得到車輪的總壽命為4千萬km以上。

(a) 曲線工況壽命云圖;(b) 直線工況壽命云圖圖10 車輪疲勞壽命云圖Fig.10 Fatigue life distribution of wheel

按照CRH2型車每年運行40萬 km,運營25 a計算,車輪的疲勞壽命遠(yuǎn)大于設(shè)計要求的使用年限。所以,在車輪踏面經(jīng)過磨耗需要鏇修時,采用經(jīng)濟型鏇修法能有效增多車輪的鏇修次數(shù),提高車輪的行駛里程。另外,從仿真結(jié)果來看,車輪的設(shè)計壽命遠(yuǎn)大于實際規(guī)定的使用年限,所以,已經(jīng)退役的車輪中,如果不是磨耗到限,經(jīng)過探傷后無裂紋的,其實是可以回收再利用的,以免資源浪費。

利用二軸比的標(biāo)準(zhǔn)偏差可以表征車輪的應(yīng)力載荷是否成比例;當(dāng)二軸比標(biāo)準(zhǔn)偏差的值較小或接近于0時,代表比例載荷,否則為非比例載荷。從表3中名義二軸比的值來看,車輪大部分區(qū)域的名義二軸比接近于0,為單軸應(yīng)力狀態(tài)。在輪輞和輻板過度區(qū)域都處在嚴(yán)重的二軸狀態(tài),屬于非比例多軸狀態(tài)。在過渡區(qū)域的表面上,二軸比為負(fù),裂紋萌生的最大剪應(yīng)力平面。在初期,裂紋主要在表面擴展,隨后轉(zhuǎn)化為最大主應(yīng)力的法線方向,即A型裂紋。所以在對車輪進行探傷時,應(yīng)該重點關(guān)注輻板和輪輞以及輪轂的過度區(qū)域。

表3 前10個危險節(jié)點的計算結(jié)果

4結(jié)論

1)考慮輪對的柔性,建立了剛性輪對的剛體系統(tǒng)動力學(xué)模型和柔性輪對的剛?cè)狁詈夏P汀Mㄟ^對比發(fā)現(xiàn),柔性輪對的振動加速度遠(yuǎn)大于剛性輪對的,因此在分析車輪的疲勞壽命時,建立考慮輪對柔性的車輛系統(tǒng)動力學(xué)模型以獲取車輪動載荷時間歷程,是非常有必要的。

2)利用有限元法和Palmgren-Miner準(zhǔn)則,對車輪的疲勞壽命進行分析,結(jié)果表明車輪的疲勞壽命遠(yuǎn)大于設(shè)計要求的使用年限。所以大部分未磨耗的到限的車輪經(jīng)探傷處理后可以回收再利用。建議采用經(jīng)濟型車輪踏面鏇修法能有效提高車輪的鏇修次數(shù)和行駛里程,避免資源浪費。

3)通過名義二軸比數(shù)據(jù)分析,得出車輪首先發(fā)生疲勞破壞的部位發(fā)生在輻板和輪輞以及輪轂過度處,該處為車輪的最薄弱部位,屬非比例多軸疲勞破壞,并首先在輻板表面形成裂紋并逐漸向內(nèi)擴展。

參考文獻:

[1] Luo R K, Gabbitasb L, Brickle B V. Fatigue life evaluation of a railway vehicle bogie using an integrated dynamic simulation[J]. Proceedings of the Institution of Mechanical Engineers, Part F: Journal of Rail and Rapid Transit, 1994, 208(2):123-132.

[2] Stefan Dietz, Helmuth Netter, Delf Sachau. Fatigue life perdiction of a railway bogie under dynamic loads through simulation[J]. Vehicle System Dynamics, 1998, 29(6): 385-402.

[3] SU Hong. Automotive CAE durability analysis using random vibration approach[C]// MSC 2nd Worldwide Automotive Conference. Dearborn: MI, 2000: 43-56.

[4] Juren A, Ingi K, Gunter S. Simulation of a railway vehicle's running behaviour: how elastic wheelset influence the simulation results[J]. Vehicle System Dynamics, 2004, 41(Suppl 1): 242-251.

[5] 劉韋, 馬衛(wèi)華, 羅世輝,等.考慮輪對彈性的車輪振動及輪對多邊形化對輪軌力影響的研究[J]. 鐵道學(xué)報, 2013, 35(6):28-34.

LIU Wei, MA Weihua, LUO Shihui, et al. Research on influence of wheel vibration and wheel pologonization on wheel-rail force in consideration of wheelset elasticity[J]. Journal of the China Railway Society, 2013, 35(6): 28-34.

[6] 繆炳榮, 張衛(wèi)華, 肖守訥, 等.基于多體動力學(xué)和有限元法的車體結(jié)構(gòu)疲勞壽命仿真[J]. 鐵道學(xué)報, 2007, 29(4):38-42.

MIAO Bingrong, ZHANG Weihua, XIAO Shoune, et al. Carbody fatigue life simulation based on multibody dynamics and FEM[J]. Journal of the China Railway Society, 2007, 29(4):38-42.

[7] 徐傳來, 米彩盈. 高速動車組動力輪對車輪疲勞強度研究[J]. 計算機仿真, 2014, 31(6):158-163.

XU Chuanlai, MI Caiying. Fatigue strength of wheel of high-speed EMU power wheelset[J]. Computer Simulation, 2014, 31(6):158-163.

[8] 胡寶義. 動車組車輪和車軸強度分析[D].北京:北京交通大學(xué), 2008:1-91.

HU Baoyi. Wheels and axles strength analysis of electric multiple unit[D]. Beijing: Beijing Jiaotong University, 2008:1-91.

[9] BS EN 13979-1-2003. Railway application wheelset and bogies-monoblock wheels-technical approval proceedure-part1: Forged and rolled wheels[S]. European Committee for Standardization, 2003.

[10] 梁紅琴, 趙永翔, 楊冰,等.高速動車組拖車車輪疲勞強度研究[J]. 機車電傳動, 2013, 2:18-20.

LIANG Hongqin, ZHAO Yongxiang, YANG Bing, et al. Fatigue strength analysis and check of high-speed EMUs trailer wheel[J]. Electric Drive for Locomotives, 2013(2): 18-20.

[11] 萬鵬.考慮輪對彈性時車輛系統(tǒng)動力學(xué)建模與仿真分析[D]. 成都:西南交通大學(xué), 2008:1-85.

WAN Peng. Modelling and simulation analysis of vehicle system dynamics in consideration of the elasticity of wheelsets[D]. Chengdu:Southwest Jiaotong University, 2008:1-85.

[12] 楊亮亮,傅茂海,周尚書,等.剛?cè)狁詈侠碚撛阼F道車輛中的應(yīng)用[J].內(nèi)燃機車, 2012(10):24-28.

YANG Liangliang, FU Maohai, ZHOU Shangshu, HUANG Xiaocui. The Theory of rigid-flexible coupling be used in railway vehicle[J].Diesel Locomotives, 2012(10):24-28.

[13] 王文靜, 孫守光,李強.柔性構(gòu)架的動應(yīng)力仿真[J]. 鐵道學(xué)報, 2013, 35(6):44-49.

WANG Wenjing, SUN Shouguang, LI Qiang. Dynamic stress simulation of flexible bogie frame[J]. Journal of the China Railway Society, 2013, 35(6):13-18.

[14] 丁軍君, 李芾, 周張義,等.基于車輪磨耗壽命預(yù)測的軌道參數(shù)研究[J]. 鐵道科學(xué)與工程學(xué)報, 2014, 10(4):13-18.

DING Junjun, LI Fu, ZHOU Zhangyi, et al. Parametric study of the railway based on wheel wear lifetime predication[J]. Journal of Railway Science and Engineering, 2014, 10(4): 13-18.

[15] 高建敏.高速鐵路無砟軌道不平順譜的比較分析[J]. 鐵道科學(xué)與工程學(xué)報,2015,12(4):715-723.

GAO Jianmin. Comparative analysis of power spectrum density of ballastless track irregularities of Chinese high-speed railway[J]. Journal of Railway Science and Engineering, 2015,12(4):715-723.

[16] 吳光強, 李運超, 盛云. 后懸架多軸疲勞壽命預(yù)測[J]. 同濟大學(xué)學(xué)報(自然科學(xué)版), 2010, 3(6):880-902.

WU Guangqiang, LI Yunchao, SHENG Yun. Multiaxial fatigue life prediction of rear suspension[J]. Journal of Tongji University (Natural Science), 2010, 3(6):880-902.

(編輯陽麗霞)

Fatigue life of railway wheel based on rigid-flexiblecoupling dynamic model of vehicle system

WU Zhengxi, SHI Guangtian

(School of Electromech anical Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China)

Abstract:The wheels of the CRH2 trailer are taken as the research object, and a vehicle system dynamic model with flexible wheelsets was established. The finite element method and Palmgren-Miner rule were used to study the fatigue life of wheel. First, the finite element model of wheelset and its substructure model were obtained using finite element software ANSYS. Second, a rigid-flexible coupling dynamic model of vehicle system which contains four flexible wheelsets was established using multi-body dynamics software SIMPACK, andthe time history of loads and the dynamic response applied on the wheelset are obtained. The results were compared with the ones of multi-rigid vehicle system dynamic model. Finally, the fatigue life of wheel were analyzed based on nominal stresses and Plamgren-Miner rule. The results show that the time history of dynamic loads applied on wheels obtained by the vehicle system dynamic model with flexible wheelsets are more accurate ; the fatigue rupture emerges first at the transition between rim and wheel hub and is non-proportional multi-axis destruction. The fatigue life of wheels are longer than designed durable years, so most of wheels which do not reach the limit of abrasion could be recycled after flawdisposition.

Key words:fatigue life; finite element method; flexible wheelset; rigid-flexible dynamic model

中圖分類號:U260.33+.1;TP391.9

文獻標(biāo)志碼:A

文章編號:1672-7029(2016)03-0557-07

通訊作者:石廣田(1962-),男,甘肅天水人,教授,博士,從事軌道交通系統(tǒng)動力學(xué); E-mail:shigt@mail.lzjtu.cn

基金項目:甘肅省財政廳基本科研經(jīng)費資助項目;蘭州交通大學(xué)青年科學(xué)基金資助項目(2013028)

收稿日期:2015-11-23