多功能真空感應爐的開發

余 強,姜驍箐,姜周華

(1東北大學信息科學與工程學院,沈陽110819;2.東大中烏冶金技術工程有限公司,沈陽110819;3.東北大學冶金學院, 沈陽110819)

?

多功能真空感應爐的開發

余 強1,姜驍箐2,姜周華3

(1東北大學信息科學與工程學院,沈陽110819;2.東大中烏冶金技術工程有限公司,沈陽110819;3.東北大學冶金學院, 沈陽110819)

本文開發了一臺多功能真空感應爐及其計算機控制系統.本系統具有真空下感應加熱、加料、測溫、取樣、頂吹、底吹、中間包加熱和多種鑄錠等多種功能.控制系統采用上位機監控管理級和下位機PLC過程控制級組成兩級控制系統.上位機采用工業控制計算機,利用WinCC組態軟件編程,實現人機交互;下位機來實現主要控制功能,選用西門子S7-300PLC系列產品S7 314C PN/DP作為CPU,并采取現場總線分布式控制結構.為了更好脫碳和脫氮,增加了頂底復吹的功能可用于冶煉超低碳、氮鋼,可用于冶煉超純鋼.實際試驗表明,冶煉出的超純鐵素體不銹鋼、鎳基高溫合金和超高強度鋼完全達到了預定的成分和質量要求.

真空感應爐;計算機控制;PLC;頂底復吹

1 多功能真空感應爐的技術特點

真空感應爐是冶煉高品質特殊鋼和特種合金的主要方法之一[1].隨著用戶對材料性能要求的不斷提高以及為了降低成本,真空感應熔煉采用初級原材料替代超純原料的要求,真空感應爐從單一的真空下熔化功能需要進一步擴展,技術也在不斷地發展[2-3].為此,東北大學在傳統真空感應爐基礎上開發了多功能的真空感應爐.與傳統的真空感應爐相比,本文設計的多功能真空感應爐具有如下特點:

(1)真空脫氣功能:在感應加熱熔煉的同時,從坩堝底部的透氣磚底吹氬氣,加強溶池攪拌,提高脫氣效果并促進鋼中夾雜物上浮,此外真空可以顯著地提高碳的脫氧能力,在真空下利用碳進行脫氧就成為生產低氧鋼、潔凈鋼的重要手段.

(2)頂底復吹功能:通過頂吹氧、底吹氮氣或氬氣,進一步降低一氧化碳分壓,可以促進碳的進一步氧化以及促進鋼液中有害氣體的排除,能滿足超低碳、氮鋼的冶煉.在精煉時,將氬氣通過坩堝底部的多孔透氣磚不斷吹入熔池中,氬氣在熔池中形成大量細小而分散的氣泡,這些上浮的氬氣泡,不僅能夠吸收鋼液中的氣體,還能黏附懸浮于鋼液中的夾雜物,并把這些黏附的夾雜帶至鋼液表面被渣層吸收.通過頂部氧槍向爐內吹氧使氧和鐵水里的碳產生化學反應,從而達到脫碳目的.

(3)中間包加熱功能:坩堝和鑄錠臺車中間加入中間包以達到去除夾雜物,穩定注流的作用.增加中間包加熱功能,可以保持鋼水出鋼溫度,從而順利完成澆注.

2 多功能真空感應爐設備開發

2.1 爐體構成

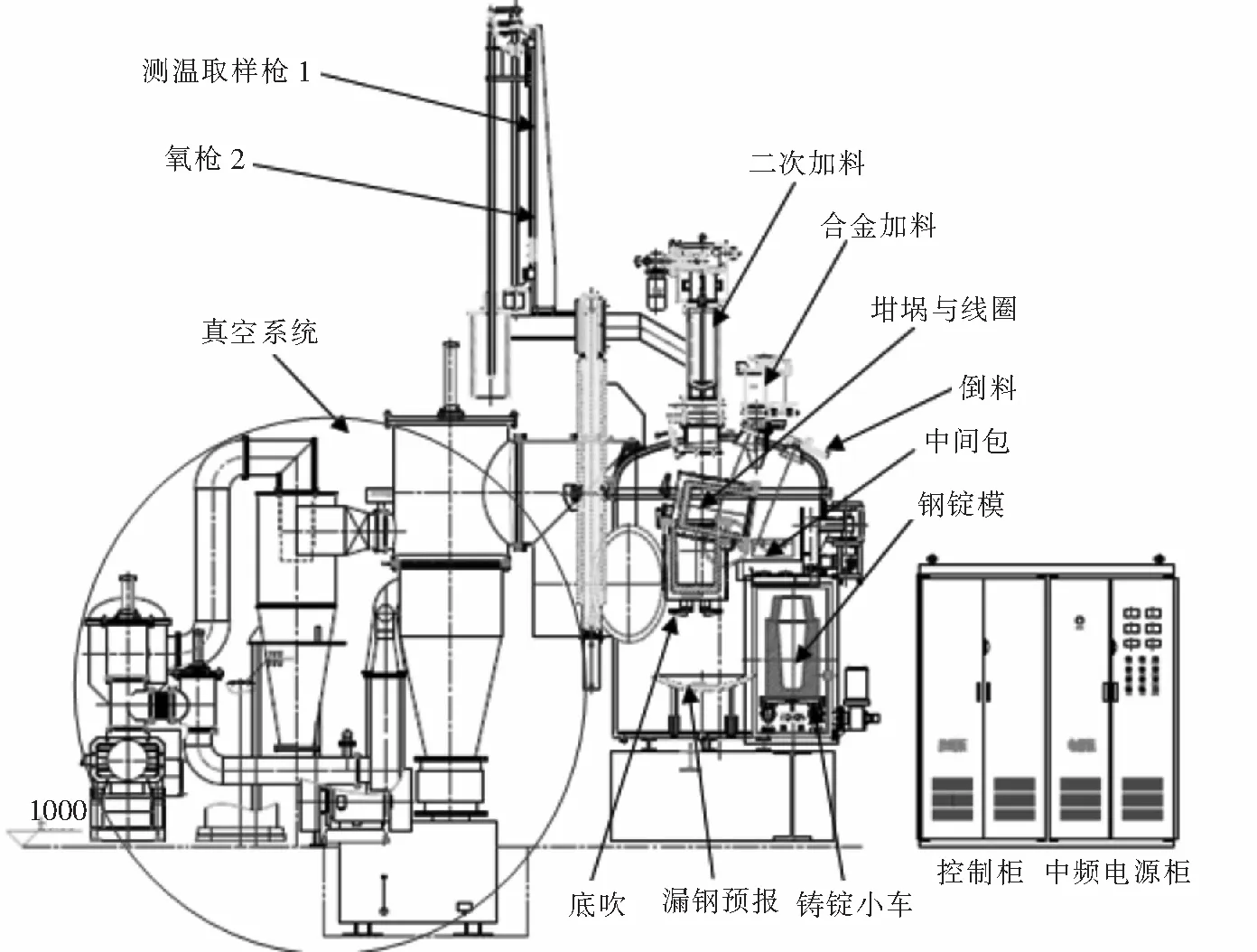

如圖1所示,本文設計的多功能真空感應爐的爐體主要分為以下幾部分:

(1)爐體外殼—真空室.爐體內壁采用不銹鋼制成,并經過精細拋光,便于清除熔煉灰塵.外壁為碳鋼.真空室底部裝有不銹鋼制作的防漏鋼盤、監測探頭和防漏鋼黏結耐火材料.大真空室蓋上設小真空室,以滿足真空不被破壞的情況下,更換測溫槍.

(2)坩堝—熔煉包.熔煉裝置包括側板和支架等,采用不銹鋼和銅件制作而成.翻轉機構的設計采用爐外液壓帶動,手動翻轉,金屬材料的烘烤方式采用石墨爐芯、中頻電源加熱.

(3)中間包.中間包具備加熱功能,這也是本文設計的多功能真空感應爐的眾多特點之一.加熱溫度不低于 500 ℃,其中冷爐狀態下加熱時間不大于 120 min,熱爐狀態下加熱時間不大于 60 min.發熱元件設置在中間包包蓋上,中間包包蓋固定不動.中間包采用氣動推桿旋轉.中間包可以轉動,當加熱的時候,中間包旋轉至中間包蓋下面的加熱位進行加熱,當需要澆注時,將中包旋轉至澆注工位進行澆注.利用計算機對溫度進行控制,采用兩個熱電偶檢測溫度,一個安裝在中間包包蓋上,用于溫度控制,另外一個安裝在中間包電阻絲附近,用于保護加熱電阻絲.這樣,無論哪一個達到最大溫度值,中間包都將停止加熱.

(4)鑄錠系統.中間包的下方為多工位真空鑄造系統.可以澆注2支以上鋼錠,設有兩組鑄型選擇模式,滿足 75 kg 鋼錠2個, 150 kg 鋼錠1個的澆鑄要求.鏈條傳動采用臺車式.帶動鑄錠臺車的電機采用交流變頻調速,用編碼器來監測臺車的行程,以確定臺車的位置.

圖1 多功能真空感應爐

2.2 頂部設備

(1)升降槍裝置.本文設計的多功能真空感應爐采用一套升降系統,即升降槍來同時完成測溫、取樣、頂吹氧氣的功能,機械傳動采用交流電機,用變頻器來控制電機的升降速度,并利用編碼器來確定升降槍的位置.升降槍的槍頭可以根據不同的需要進行更換,從而能夠在不破壞熔煉室真空度的情況下進行熔煉過程中的測溫、取樣以及頂吹氧氣.其中,測溫裝置由熱電偶、密封組件及測溫保護管組成并采用大屏幕快速測溫顯示儀表.

(2)加料裝置.真空感應爐的加料倉有兩個,分別為大加料倉和小加料倉.大加料倉主要用于二次加料(主要為純鐵或合金),純鐵形狀一般為條形,其加料倉單次加料量為50 kg(以DT4純鐵計),以滿足最大容量的需要.大加料倉設有小真空室,小真空室內設有加料斗,加料斗拴在鋼絲繩上,鋼絲繩的另一端拴在棍子上,類似于卷揚機的方式,使得鋼絲繩帶著加料斗上下運動.

小加料倉主要用于冶煉終點時補加合金之需要.合金加料倉設有6個小料倉,每個小料倉可裝合金料不小于2 kg(以金屬錳計),由旋轉操作結構控制加料動作.并且由配合以加料斗及其機械操縱機構,操縱機構安裝在爐體側面,通過觀察窗可觀察加料斗位置及加料狀況.

2.3 供氣系統

(1)氣動系統.氣動系統用于各個氣動閥門的動力供給工作,由進口油霧器、管接頭、換向閥以及不銹鋼管路附件等組成.

(2)底吹系統.底吹系統主要供給氬氣和氮氣,氬氣和氮氣可自動切換.氬氣或氮氣通過底吹透氣塞吹入,底吹透氣塞采用狹縫式,避免鋼水倒灌.底吹系統中每路氣體主要控制設備有:氣體(氬、氮)的快速關斷閥、流量調解閥、手動截止閥等.快速關斷閥、流量調解閥采用電控氣動方式.底吹系統中主要的檢測設備有:氣體流量計,用來檢測氣體的流量;壓力傳感器,用來檢測進氣壓力.

(3)頂吹氧系統.頂吹氧系統主要控制設備有:氣體的快速關斷閥、流量調解閥、手動截止閥等.快速關斷閥、流量調解閥采用電控氣動方式.主要檢測設備與底吹系統相同.

(4)真空充氣裝置.為滿足真空充氣或在事故條件下的需要,在爐體上設有手動放氣閥,用以對爐室充入空氣或氮氣或氬氣.

2.4 真空系統

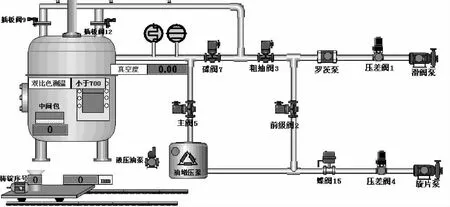

真空系統設備組成.一臺H-150滑閥泵,一臺ZJP-1200羅茨泵,一臺ZL-800油增壓泵,一臺2X-30旋片泵,一套復合真空計含高精度指針真空壓力表以及輔助的旋片泵和閥門及管道.它的原理圖如圖2所示:

圖2 真空系統原理圖

2.5 水冷系統

水系統包括內循環水系統及設備水系統.整個冷卻水的管道和閥門全部采用304不銹鋼制作.

(1)內循環水系統,采用全密閉的自循環水-水冷卻方式,利用外水冷卻內循環水,用內循環水來冷卻設備的各個部位,內循環水為純凈水,這樣既不能結垢,也不能堵塞設備,使設備運行更加安全可靠.內循環水系統主要由水泵、水箱、換熱器、管路組成;采用兩臺水泵,一臺工作,另外一臺備用.不單獨配備循環水啟動柜,水泵、加熱器控制主回路安裝在控制柜中.

(2)設備水系統,由分、集水器、管路、檢測元件等部分組成.采用流量開關、壓力表以及壓力傳感器對各支路的冷卻水進行監測,當冷卻水的流量和壓力超過或低于設定值時,系統進行自動報警.

2.6 熔煉電源系統

其電氣設備主要由中頻電源控制柜、補償電容、同軸進電電極、銅排和水冷電纜組成.電源采用IGBT中頻電源,根據爐體大小配備不同的功率,三相380V交流電經中頻電源逆變成 1 000 Hz 中頻電流,經補償電容和水冷銅排以及同軸電纜,供給真空感應爐感應線圈.感應爐的原理是利用中頻電源產生的交變電流送給感應線圈,使得坩堝里的金屬材料產生感應電動勢,進而產生感應電流來熔化爐料的;也就是說,中頻電源是控制精煉溫度的執行機構,是感應加熱設備里必不可少的一部分.

3 多功能真空感應爐控制系統

3.1 控制系統功能要求

(1)熔煉功率控制.根據工藝要求,要能夠控制中頻電源的輸出功率.功率控制的方式采用就地及遠程控制.中頻電源的輸出電流、電壓、功率,通過隔離端子進入PLC.此外,在中頻電源進線側安裝三相智能功率表,具有RS 485、 ModbusRTU通訊協議接口,將中頻電源功率通過Profibus擴展的 RS 485 總線連接到PLC.

(2)頂部設備升降控制.通過絕對值編碼器準確定位來控制頂槍的位置,并用 Profibus總線把位置信號傳入PLC;速度控制,通過變頻器控制頂槍的升降速度.

(3)頂底復吹控制.底吹氣體的控制與檢測:底吹系統中安裝兩組壓力、流量檢測元件,分別對氮氣,氬氣的流量和壓力進行檢測,并通過變送器轉換為4~20 mA 標準信號,進入PLC.氣體流量控制:PLC模擬量輸出4~20 mA 標準信號,通過變送器接到氣體流量調解閥,從而合理地調節底吹氣體的供氣強度.頂吹氧氣的檢測方式與底吹系統相同.

(4)熔煉溫度檢測.采用兩種檢測方法:(a)快速熱電偶檢測方法.此法直接、準確,但卻是非連續檢測.測溫裝置由熱電偶、密封組件、測溫保護管及傳動機構組成.熱電偶安裝在測溫槍槍頭,依靠交流電機驅動升降測溫,并采用大屏幕快速熱電偶測溫儀表,儀表具有 RS 485 、 ModbusRTU通訊協議接口,溫度信號通過Profibus擴展的 RS 485 總線連接到PLC.(b)紅外測溫方法.此法可實現鋼水溫度的連續檢測,用于精煉溫度控制的溫度反饋.雙色紅外測溫儀由光學系統、分色片或濾光片、紅外探測器、信號處理器以及顯示輸出部分組成.雙色測溫儀的原理是測量物體在兩個不同光譜范圍發出的輻亮度, 并將這兩個輻亮度之比換算成物體的溫度.

(5)氣動系統監控.氣動系統由油霧器,管接頭,換向閥以及不銹鋼管路附件等組成.在氣源進氣端口安裝壓力檢測元件,將氣源壓力通過隔離端子轉換為4~20 mA 標準信號,進入PLC.

(6)真空系統.利用PLC數字量輸出模塊,通過中間繼電器,再經過接觸器,控制滑閥泵,羅茨泵,油增壓泵,旋片泵的開啟與閉合.

真空度檢測.采用復合真空檢測儀,包括真空電阻硅、電離硅,具有 RS 485 通訊功能,感應爐的真空度通過Profibus擴展的 RS 485 總線連接到PLC.

(7)水冷系統.內循環水系統控制:在水箱出水處安裝溫度傳感器來檢測內水泵出水溫度,通過變送器轉化為4~ 20 mA 標準信號進入PLC.流量開關包括:內水泵出水流量開關、內水泵出水溫度開關和內水泵出水壓力開關,傳感器將這些信號送給PLC數字量輸入模塊,當冷卻水的流量、溫度和壓力超過或低于設定值時,PLC會發出報警信號,系統自動報警.

設備水系統控制:冷卻水總水壓,冷卻水總水溫,坩堝冷卻水水壓,坩堝冷卻水水溫,轉軸回水溫度,包蓋冷卻水溫度等由壓力傳感器或溫度傳感器檢測的信號通過變送器轉換為4~ 20 mA 標準信號,進入PLC.其余設備冷卻部位采用流量開關檢測.傳感器將信號送給PLC數字量輸入模塊,當冷卻水的流量和壓力超過或低于設定值時,PLC會發出報警信號,系統自動報警.

3.2 控制系統基本組成

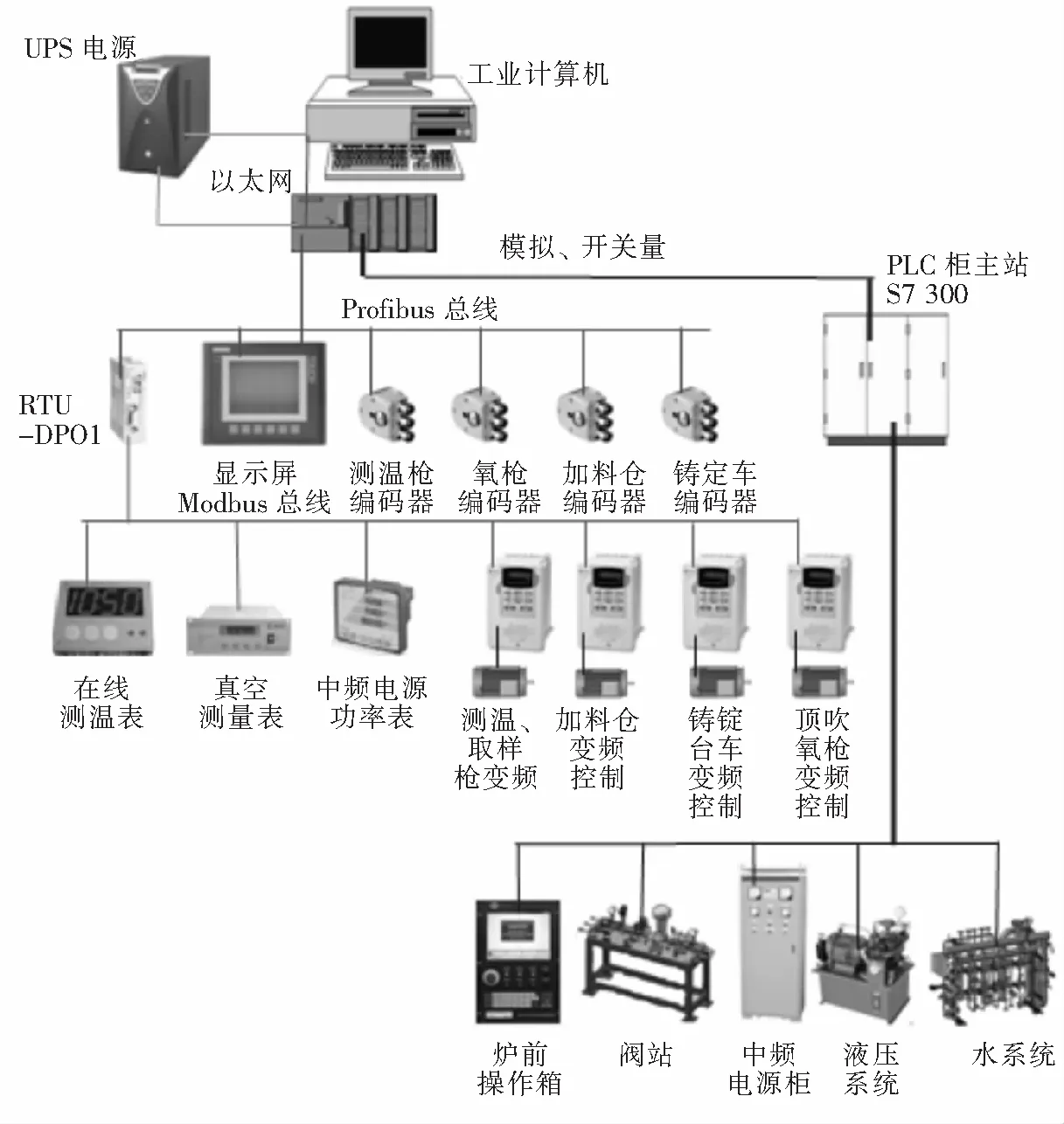

本文設計的多功能真空感應爐采用計算機控制系統,實現對中頻感應熔煉、測溫、取樣、頂吹、底吹、合金加料及真空系統的動態監控和調整.由工業控制計算機作為監控管理站,PLC作為下位機,構成一個過程自動化監控系統,并預留與上級數據管理工作站的接口,如圖3所示.

下位機采用性價比較高的西門子可編程控制器(PLC),CPU選擇S7 314C PN/DP,利用西門子 STEP 7 V5.5 編程軟件編程,實現信號采集、過程自動控制及系統自診斷與故障報警判斷.上位機與PLC采用以太網通訊協議實現信息的交換.

上位機采用工業控制計算機,利用西門子的WinCC V6.2組態軟件編程,用來顯示各種信號、參量、畫面、儲存數據等,同時可以進行故障報警、提供報表打印,并實現人機對話,發出指令,組成監控系統.

絕對值編碼器通過Profibus總線,將信號傳入PLC,在線測溫表、真空測量儀、中頻電源功率表及四臺變頻器通過Profibus擴展的 RS 485 總線連接到PLC.

圖3 控制系統組成框圖

3.3 上位機監控程序總體設計

上位機作為控制系統工程師工作站,既可以完成系統編程與運行監控,又可以作為操作員站,實現系統人機對話、系統數據保存、數據統計與分析、運行狀態的監控.

WinCC主要控制模塊包括:變量管理器、圖形編輯器、報警記錄、變量記錄、全局腳本、用戶管理器、報表編輯器、交叉索引和冗余等.

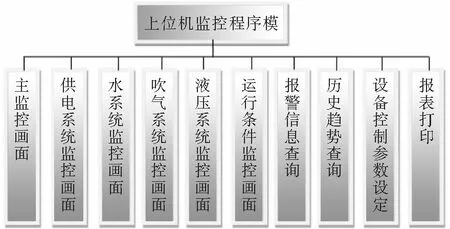

根據工藝要求,本設計的上位機界面由熔煉趨勢圖、報警信息、水系統、設備參數設定、吹氣系統等模塊構成,其模塊組成結構圖如圖4所示:

圖4 上位機畫面結構圖

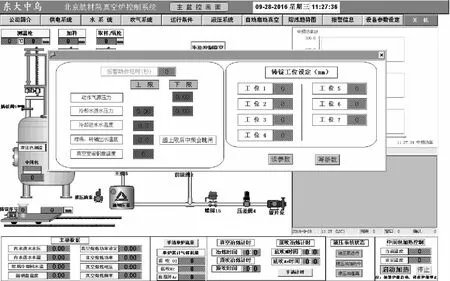

3.4 典型上位機界面設計

計算機開機后,將自動進入生產過程監控畫面,如圖5所示.主監控畫面大致可分為四個部分,中間主體部分為整個真空感應爐組成,真空部分的泵和閥都在此操作,以及由編碼器檢測出的頂部設備的位置顯示.下欄為監控的數據,包括溫度、壓力及熔煉數據等.右邊部分為趨勢圖及報警信息.

主監控畫面最上面有一行按鈕,單擊可進入其他模塊的監控畫面.其中歷史趨勢圖里還包括:鋼水溫度歷史趨勢圖、頂吹氣體歷史趨勢圖、底吹氣體歷史趨勢圖和真空系統歷史趨勢圖.

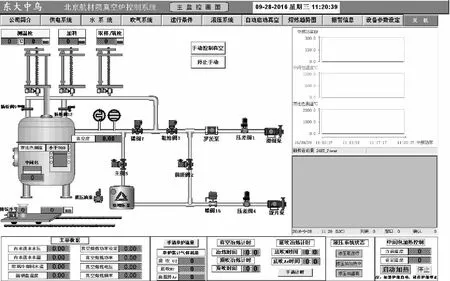

設備參數設定畫面(見圖6)主要用于鑄錠系統工位位置設定,底吹系統的報警上下限和報警延遲時間的設定.寫參數的作用是將設定好的參數保存在本地電腦中,讀參數的作用是從本地電腦中讀取已經保存好的參數.

圖5 主監控畫面

圖6 設備參數設定畫面

4 應用效果

4.1 模擬VOD冶煉超純鐵素體不銹鋼

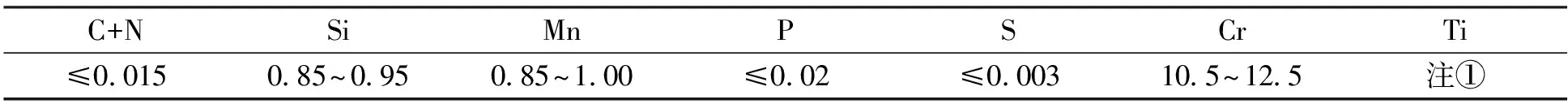

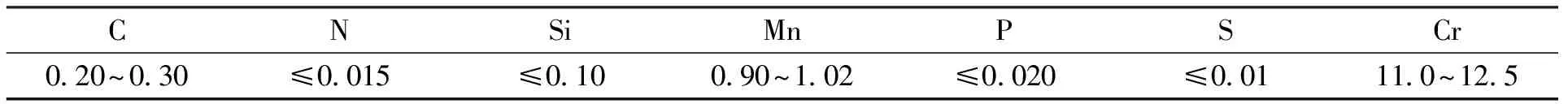

AISI409L鐵素體不銹鋼的成品化學成分要求,見表1.

本試驗中將在200 kg真空爐內熔煉出實際生產中AOD出鋼后鋼液成分,然后再進行模擬VOD的操作工藝過程.即:配料 → 真空爐熔煉不銹鋼母液 → 模擬VOD精煉→出鋼.

表1 AISI409L鐵素體不銹鋼化學成分(質量分數)

①w[Ti]=6×w[C+N]~0.65

表2 409 L不銹鋼入VOD前母液成分要求(質量分數)

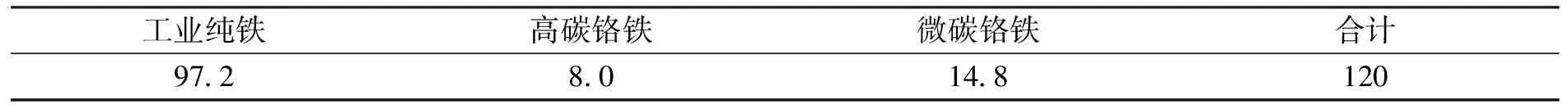

根據某鋼材生產現場的實際情況,AOD爐出鋼后鋼液的化學成分見表2,真空爐熔煉其成分按此表控制.其原材料配比見表3.

將表3所示的爐料一次性加入200 kg真空感應爐坩堝內,關閉真空室,打開真空泵進行抽氣.當真空度達到1 kPa左右時,感應電源開始送電.當爐料全部熔清,溫度達到 1 600 ℃左右時,取樣全分析,當成分基本滿足VOD入爐鋼液成分要求時,初煉結束,在送電開始,為了保證底吹透氣磚暢通和鋼液脫氣,在整個熔煉過程中要保持一定的底吹Ar流量,可控制在0.1~0.5 L/min.

表3 冶煉409不銹鋼母液的原料配比(出鋼量120 kg)

第一步:真空吹氧脫碳

當鋼液成分滿足工藝要求后,鋼液溫度在 1 560~1 600 ℃ 之間,真空室壓力在 10 kPa以下時,下降氧槍,開始吹氧.同時,大幅度降低感應電源功率,若精煉期間鋼水溫度在 1 700 ℃ 后,應關閉感應電源.

氧槍高度距鋼液面約200~300 mm,流量(標準態下)1.2~2.4 m3/h.壓力在0.5~0.6 MPa,底吹Ar(標準態下)流量 0.12 m3/h.

吹煉過程中將廢氣與氣體分析儀相連接,以判斷熔池碳含量的變化情況.隨著熔池碳含量的降低相應降低吹氧流量.

停吹氧時機的確定對VOD操作非常關鍵.真空吹氧的臨界碳質量分數,通常為0.05%~0.08%,繼續吹氧會造成Cr的大量氧化,而C的下降卻不明顯.

第二步:VCD處理

當吹氧結束后,要將真空泵的抽氣能力加大,使真空度達到100 Pa以下,進行真空碳脫氧(VCD),即自由脫碳.處理時間在10 min以上,此階段結束后進行測溫、取樣.

第三步:還原、造渣及合金化

添加Al 1 kg、FeSi粉3 kg、石灰15~20 kg 和螢石1~2 kg 進行還原,使爐渣堿度保持在2~3.5 min 后,再取樣分析,根據鋼水成分進行真空下成分微調,添加的合金要盡量減少增碳和增氮.因此可添加FeSi、金屬Mn和金屬Cr.合金化后在底吹Ar強攪拌下再進行終點脫氣 5 min,還原期的溫度要控制在 1 630 ℃以下,并逐漸使鋼水溫度下降到終點 1 580 ℃.冶煉結束,在真空下進行澆注,澆注溫度為 1 550~1 570 ℃.

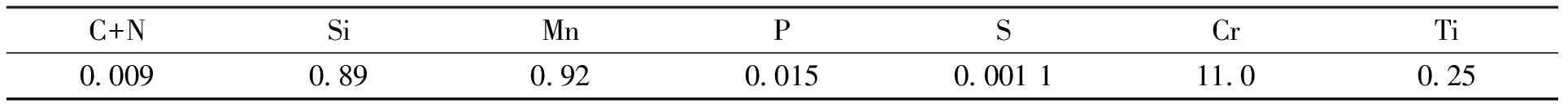

對鋼錠進行取樣分析獲得的鋼樣成分見表4.可見,除了主體化學成分滿足要求外,C+N的含量(質量分數)為0.009%(即90×10-6),達到了超純的效果,說明真空感應爐的脫碳和碳氮效果非常理想.同時,全氧含量(質量分數)為 0.002 8%,硫含量(質量分數)為 0.001 1%,說明鋼錠的純凈度很高.

表4 AISI409L鐵素體不銹鋼鋼錠化學成分(質量分數)

在此基礎上還試驗了超級鐵水體不銹鋼447J1(00Cr30Mo2)[4],C+N的質量分數為0.012%,效果也非常理想.

4.2 冶煉高溫合金和超高強度鋼

采用本設備還進行了鎳基高溫合金(GH4169)、超高強度鋼(Aermet 100和S53)等航空用材料的試驗,也達到了理想的效果.

5 結 論

本項目研制開發的多功能真空感應爐具有真空下感應加熱、加料、測溫、取樣、頂吹、底吹、中間包加熱和多種鑄錠等功能.

采用上位機監控管理級和下位機PLC過程控制級組成兩級控制系統,滿足了各種檢測和控制的要求,尤其是滿足了頂吹和底吹的要求.

實際試驗表明,冶煉出的超純鐵素體不銹鋼、鎳基高溫合金和超高強度鋼完全達到了預定的成分和質量要求.

[1]李正邦. 特種冶金新技術[J]. 特殊鋼, 2002, 23(6): 1-4. (Li Zhengbang. New technology in special metallurgy[J]. Special Steel, 2002, 23(6): 1-4.)

[2]楊乃恒. 真空冶金技術的現狀與發展[J]. 真空與低溫, 2001, 7(6): 1-6. (Yang Naiheng. Present situation and development of vacuum metallurgical technology[J]. Vacuum & Cryogenics, 2001, 7(6): 1-6.)

[3]姜周華, 董艷伍, 李花兵, 等. 特殊鋼特種冶金技術的新發展[J]. 中國冶金, 2011, 21(12): 1-10. (Jiang Zhouhua, Dong Yanwu, Li Huabing,etal. Development of special melting technology forspecial steel[J].China Metallurgy, 2011, 21(12): 1-10.)

[4]康喜范. 鐵素體不銹鋼[M]. 北京: 冶金工業出版社, 2012: 329-356. (Kang Xifan. Ferritic stainless steel[M]. Beijing:Metallurgical Industry Press, 2012: 329-356.)

Develop of a multi-functional vacuum induction furnace

Yu Qiang1, Jiang Xiaoqing2, Jiang Zhouhua3

(1.School of Information Science and Engineering, Northeastern University, Shenyang 110819,China;2. NEU Zhongwu Metallurgical Technology Engineering Co., Ltd, Shenyang 110819,China;3. School of Metallurgy, Northeastern University, Shenyang 110819, China)

A multi-functional vacuum induction furnace and a series of computer controlling system for the furnace were developed by the authors. The system has multiple functions including vacuum induction heating, feeding, temperature measurement, sampling, top blowing, bottom blowing, tundish heating and a variety of ingot casting etc.The controlling system is composed of two controlling systems including the PC upper computer management level and the PLC bottom process controlling level.The PC utilizes an industrial controlling computer with a WinCC to configure the software programming and to realize Human-Computer Interaction. The PLC is used to implement the main control function, chosen Siemens S7-300 series of products taken S7 314C PN/DP as CPU. The system adopts distributed structure and uses advanced field bus to achieve automatic control. In order to well decarbonize and denitrofy, the authors increased the top and bottom blowing smelting capability. Test showed that smelted ultra pure ferritic stainless steel, nickel based superalloy and super high strength steel can meet the predeterminate composition and quality requirements1.

vacuum induction furnace; computer control system; PLC; the top and bottom blowing

10.14186/j.cnki.1671-6620.2016.03.006

TF 133;TP 2

A

1671-6620(2016)03-0187-08