導(dǎo)管架節(jié)點裂紋維修技術(shù)研究

中海石油(中國)有限公司深圳分公司惠州油田張勇必維(天津)安全技術(shù)有限公司 李士喜中國船級社深圳分社 徐文教

隨著海洋平臺服役年限的增多,特別是對于超出設(shè)計壽命的導(dǎo)管架平臺,其導(dǎo)管架撐桿或弦桿等重要桿件因疲勞、先天缺陷等原因而產(chǎn)生裂紋的情況時有發(fā)生。考慮到海洋平臺維修技術(shù)的經(jīng)濟性和可行性,對于無法進行打磨的裂紋桿件,多采用打卡箍的方式進行修復(fù)處理。

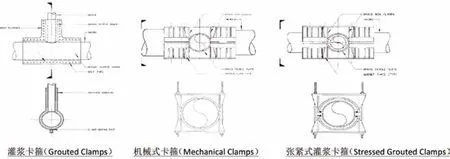

卡箍是針對受損桿件的外形做成的外包結(jié)構(gòu),可以是2瓣或多瓣的,并用螺栓把各瓣連接起來,形成一個管夾,把受損桿件夾緊,依靠管夾與受損桿件之間的摩擦力或剪力鍵來傳遞受力。目前應(yīng)用在海洋平臺修復(fù)上的卡箍,就其張緊原理來看,主要分為以下3類:

1、 灌漿卡箍(Grouted Clamps)。

灌漿卡箍的管夾預(yù)先用螺栓在受損桿件外面組裝完畢,管夾與受損桿件之間留有環(huán)空空間,隨后用水泥對環(huán)空空間進行灌漿處理。灌漿卡箍的內(nèi)壁及受損桿件表面可以增加剪力鍵來輔助提高受力的承載能力。灌漿卡箍受力的傳遞主要依靠水泥固化后形成的化學(xué)粘結(jié)力以及剪力鍵。

灌漿卡箍結(jié)構(gòu)形式簡單,對受損桿件表面尺寸精度要求不高,但其傳遞受力能力較弱,為達到預(yù)定承受荷載,往往需要較長的卡箍尺寸。

2、 機械式卡箍(Mechanical Clamps)。

機械式卡箍主要依靠螺栓作用力直接張緊卡箍在受損桿件上,依靠卡箍與受損桿件之間的摩擦力來傳遞受力荷載。機械式卡箍不需要填充水泥,因而在安裝上快于相應(yīng)的灌漿卡箍。但是這種卡箍在制造前需要精確地測量安裝位置處受損桿件的具體尺寸,在制造過程中也要精確地控制以保證尺寸相對應(yīng),否則極可能導(dǎo)致尺寸不匹配而無法安裝;或不能有效地貼合被加強桿件,導(dǎo)致卡箍失去作用。

3、 張緊式灌漿卡箍(Stressed Grouted Clamps)。

張緊式灌漿卡箍可以看作是灌漿卡箍與機械式卡箍的綜合體。它在灌漿水泥固化后進一步采用螺栓張緊。它繼承了灌漿卡箍對精度要求不高的特點,又具有機械式卡箍承載能力大的特點。相應(yīng)的,這種卡箍在安裝上要比前兩種卡箍稍微復(fù)雜。

圖1:不同種類卡箍結(jié)構(gòu)示意圖

以下將結(jié)合南海東部海域某平臺的實際工程案例,介紹張緊式灌漿卡箍的計算方法和注意事項。

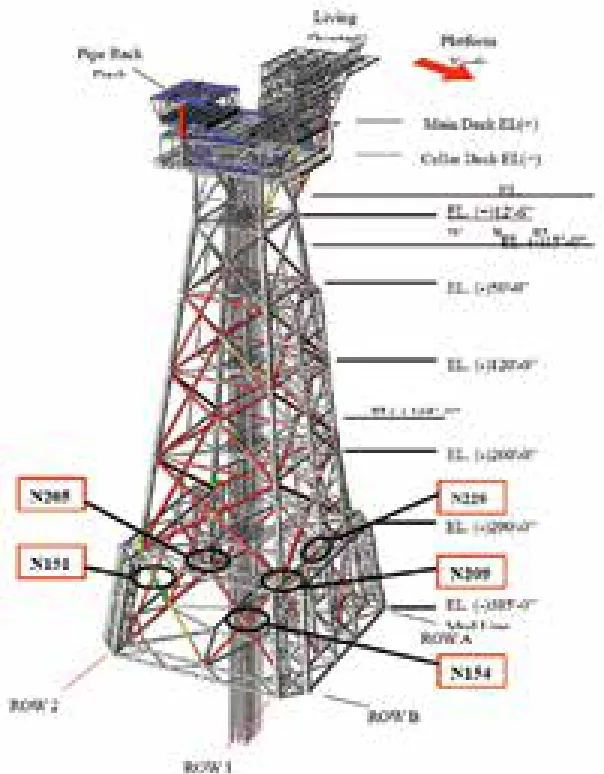

工程概況

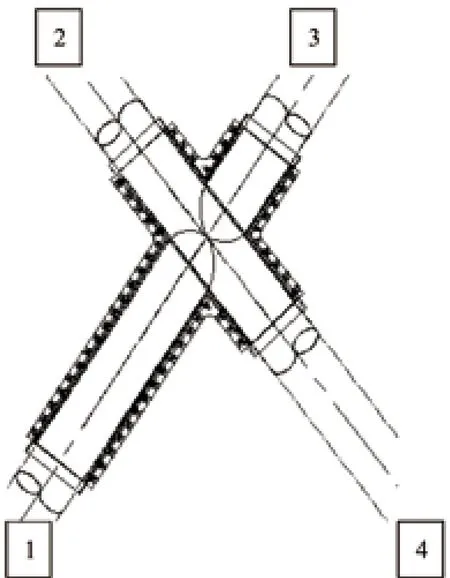

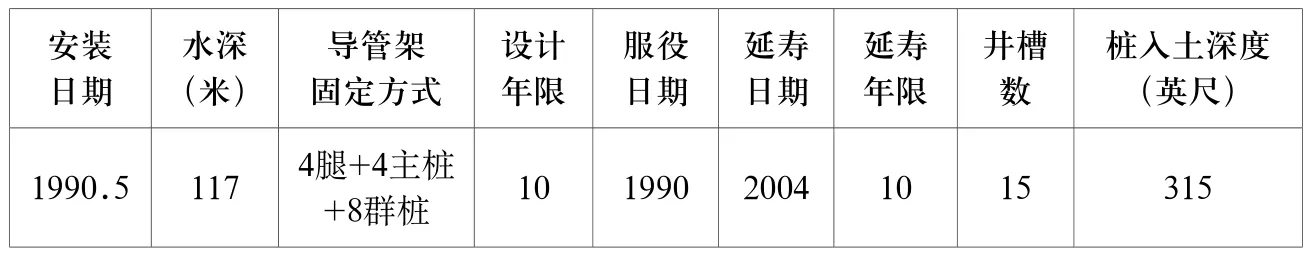

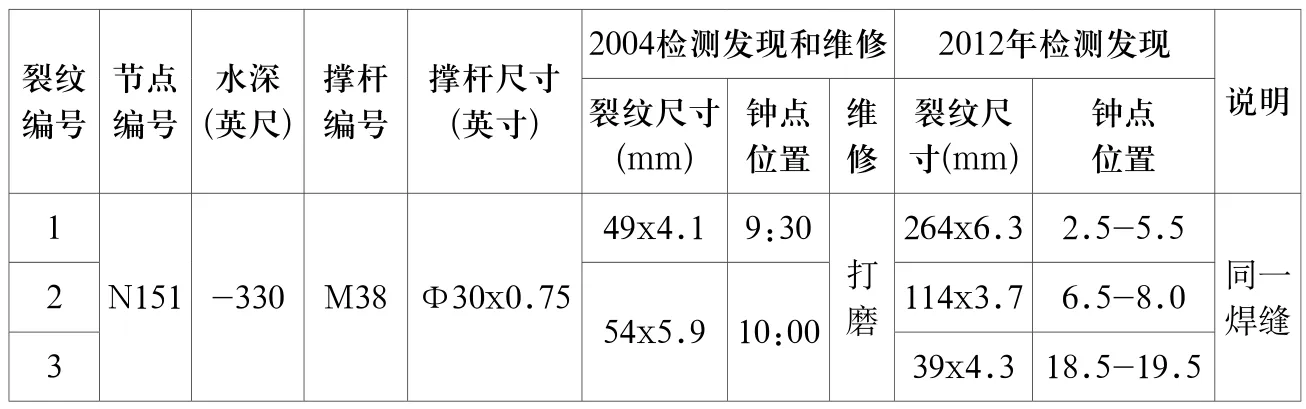

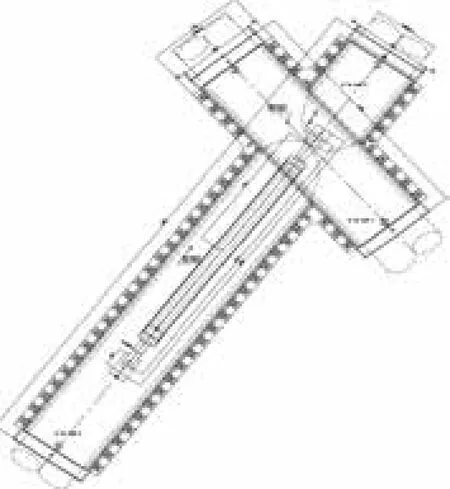

南海東部海域某平臺是中國南海建造的第一座鋼制導(dǎo)管架平臺,導(dǎo)管架基本參數(shù)見下圖2和表1。為了確保海上安全生產(chǎn),2012年對該平臺導(dǎo)管架進行全面的水下檢測,檢測發(fā)現(xiàn)導(dǎo)管架水下X撐節(jié)點N151表面發(fā)生3條裂紋,相關(guān)裂紋信息如表2所示,裂紋位置為圖3中1號桿件與2-4號桿件相貫處。

圖2:導(dǎo)管架示意圖

圖3:裂紋位置示意圖

表1:導(dǎo)管架基本參數(shù)

表2:裂紋信息

根據(jù)裂紋擴展分析結(jié)果,N151- M38節(jié)點的264x6.3mm裂紋超過打磨極限,不能進行打磨處理,確定該節(jié)點采用張緊式灌漿卡箍加強。

張緊式灌漿卡箍設(shè)計關(guān)鍵計算內(nèi)容

張緊式灌漿卡箍在設(shè)計過程中需要重點關(guān)注以下4方面內(nèi)容:施加的螺栓張緊力不能導(dǎo)致水下桿件壓潰;必須要有足夠的螺栓張緊力防止卡箍被桿件撬開;必須要提供滿足要求的滑移力,滑移力的大小與螺栓張緊力密切相關(guān);必須要保證卡箍環(huán)空中水泥的強度滿足要求。

1、張緊式灌漿卡箍滑移力計算

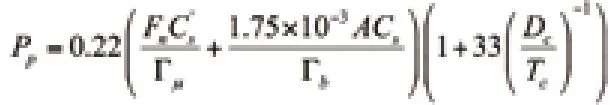

對于張緊式灌漿卡箍單位面積所能提供的滑移力與施加的垂直荷載的關(guān)系,目前普遍采用的經(jīng)驗計算公式如下所示:

其中:

Pp為在垂直荷載作用下單位面積所能提供的滑移力;Fn為施加的垂直荷載;Гμ為摩擦力安全系數(shù);

Гb為粘結(jié)力安全系數(shù);A為滑移力有效面積; Cs為粘結(jié)力系數(shù);C’s為摩擦力系數(shù)。

2、張緊式灌漿卡箍螺栓張緊力計算

張緊式灌漿卡箍螺栓張緊力的計算除了要提供足夠的滑移力,還要受以下2個方面的限制:桿件壓潰校核、卡箍撬開力校核。

(1) 桿件壓潰校核

桿件壓潰校核可依據(jù)API RP 2A WSD規(guī)范中提供的公式進行,具體情況分為受損桿件承受軸向拉伸荷載壓潰校核和受損桿件承受壓縮荷載壓潰校核。

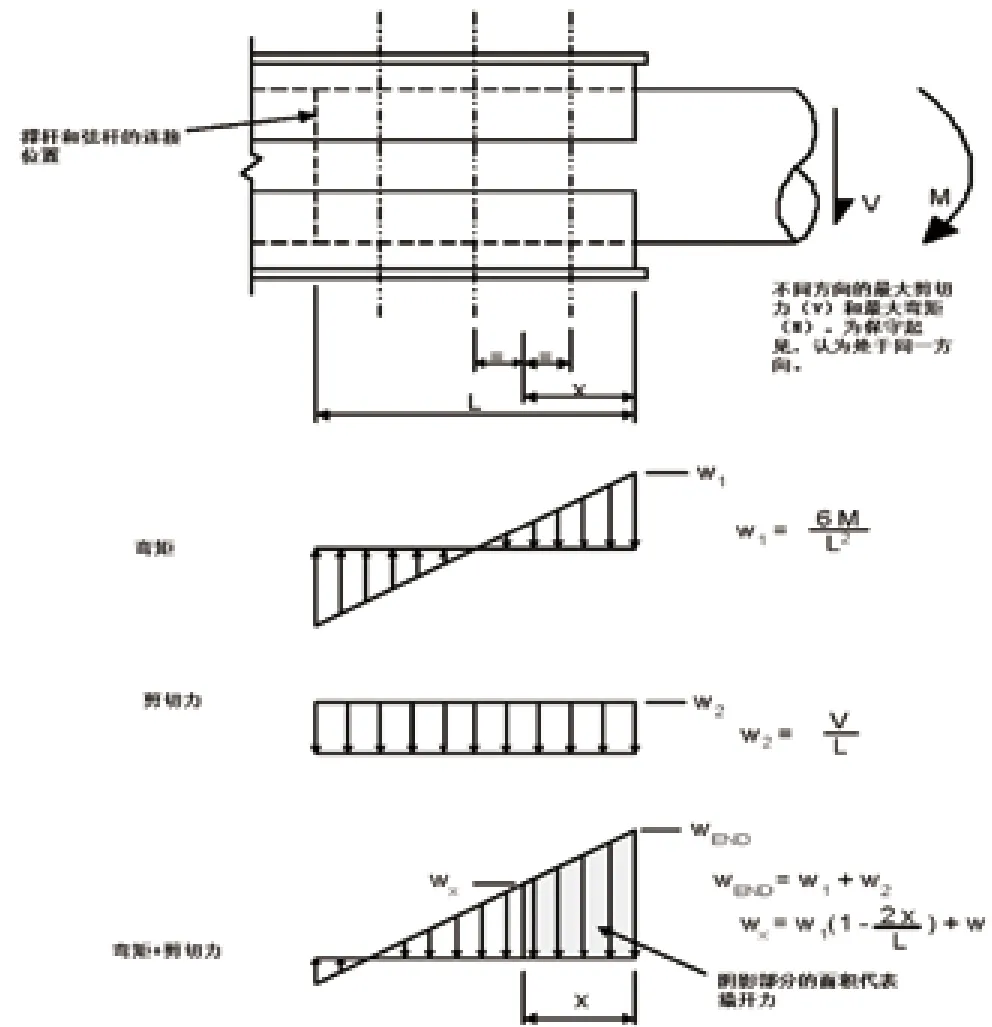

(2) 卡箍撬開力校核

卡箍加強位置處的剪切力及彎曲力作用在卡箍上,將導(dǎo)致組成卡箍的各部分(瓣)相互分離。而施加足夠的螺栓張緊力來保證組成卡箍的各部分(瓣)始終緊密結(jié)合在一起就顯得非常重要。螺栓張緊力應(yīng)至少保證1.2倍的安全系數(shù)。

3、卡箍環(huán)空中水泥強度計算

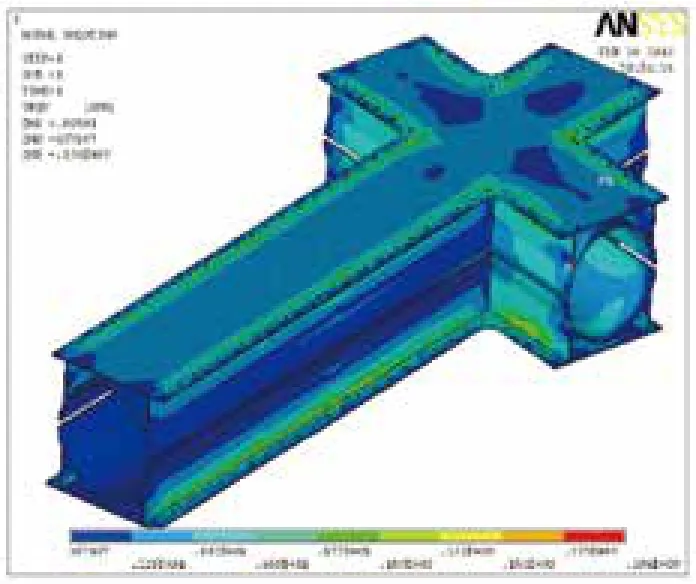

在受損桿件與卡箍之間填充的水泥可以有效地將受損桿件的載荷傳遞至外層的卡箍,水泥本身的強度十分關(guān)鍵。本文針對HZ21-1A導(dǎo)管架X撐建立了局部三維有限元模型,通過提取對應(yīng)位置的載荷,對卡箍環(huán)空水泥強度進行了校核分析。

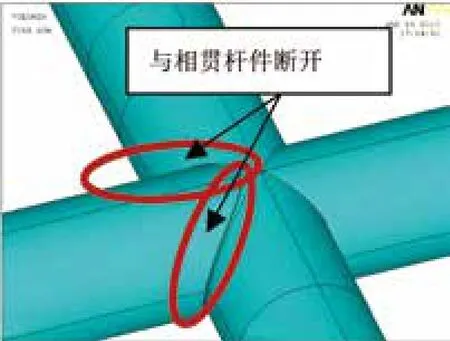

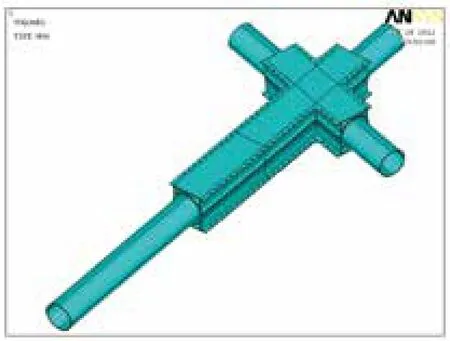

有限元模型建模遵循的原則:依據(jù)圣維南原理,建模范圍取為2倍卡箍長度;考慮水泥與內(nèi)部受損桿件及外部卡箍變形協(xié)調(diào);為分析水泥強度,均采用實體模型,由于管道桿件厚度與長度相差較大,網(wǎng)格劃分大小應(yīng)不超過桿件壁厚的0.5倍為宜。在相貫線處,網(wǎng)格尺寸應(yīng)保證協(xié)調(diào);考慮到裂紋側(cè)在修復(fù)后將無法實施檢測,模型中撐桿與弦桿斷開處理,如圖5所示。有限元整體模型如圖6所示。

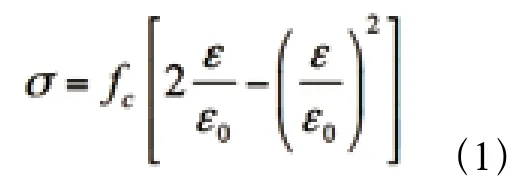

混凝土本構(gòu)模型:混凝土的力學(xué)行為相當復(fù)雜,很多學(xué)者通過非線性彈性、塑性、斷裂、損傷力學(xué)、內(nèi)時理論以及細觀力學(xué)和統(tǒng)計模型等多種途徑提出了多種本構(gòu)模型。這些模型一般都只能在某一方面反映混凝土的本構(gòu)特性,在一定范圍內(nèi)獲得應(yīng)用。為保證灌漿水泥卡的可靠性,盡量避免混凝土開裂或壓碎,使混凝土在彈塑性條件下工作。本文采用理想彈塑性模型作為計算混凝土本構(gòu)模型,混凝土的單軸受壓的應(yīng)力應(yīng)變關(guān)系選用Hongnestand公式,如式(1)所示。混凝土的泊松比為0.2,彈性模量為3.6E4 N/mm2。

邊界條件:根據(jù)力平衡原則,對稱端點1與3或2與4載荷大小基本一致,而桿件2-4的變形對桿件1有一定的影響。因此為最大限度的模擬實際情況下的邊界條件,在裂紋桿件的另一側(cè)為固定約束,其余三端施加相應(yīng)的載荷。

計算結(jié)果及卡箍設(shè)計

圖5:受損桿件與主弦桿斷開

圖6:有限元幾何模型

1、此平臺導(dǎo)管架節(jié)點N151-M38受損X撐處,需要卡環(huán)有效長度為5m,所有材質(zhì)為DH36。

2、受損桿件一側(cè)混凝土拉應(yīng)力最大值為1.37MPa,壓應(yīng)力最大值為9.95MPa,根據(jù)文獻,建議選用強度等級不低于C50的混凝土,最終選擇抗壓強度為40MPa@28天的C65水泥。

3、安裝過程中需二次預(yù)緊,最終預(yù)緊力為128KN。

有限元計算結(jié)果見下圖7,卡箍形狀見下圖8。

應(yīng)用效果

此平臺導(dǎo)管架水下結(jié)構(gòu)裂紋維修從方案選擇到完成海上施工,前后歷時約1年。通過對檢測發(fā)現(xiàn)的裂紋進行計算分析,分類處理,采用打磨或卡箍加強的維修方法,達到了很好的預(yù)期效果,滿足了結(jié)構(gòu)強度要求,并順利獲得第三方發(fā)證檢驗機構(gòu)的平臺符合證書。實踐證明,相比于其它水下焊接技術(shù),卡箍加強的維修方案具有作業(yè)風(fēng)險小、維修后結(jié)構(gòu)設(shè)施更加安全可靠、適應(yīng)性更廣等優(yōu)點。

圖7:有限元計算結(jié)果

圖8:卡箍設(shè)計

圖9:卡箍安裝

目前,國內(nèi)關(guān)于深水導(dǎo)管架桿件的修復(fù)尚處于摸索階段,特別是對于卡箍的設(shè)計,尚未形成成熟的方案,也缺乏明確的計算規(guī)范。在此背景下,本文依托實際工程案例,對深水導(dǎo)管架受損桿件采用打磨或打卡箍的修復(fù)方法進行了探討,特別是對于張緊式灌漿卡箍在設(shè)計計算中需要重點關(guān)注的問題給出了相關(guān)計算公式或解決方案,這對于今后張緊式灌漿卡箍的設(shè)計及應(yīng)用具有一定的參考意義。