聯堿化工廢水零排放

聯堿化工廢水零排放

李建新 張育才

(河南金山化工有限責任公司

河南焦作454750)

河南金山化工有限責任公司(以下簡稱“金山化工公司”)所屬集團現有產能為:工業純堿1 700 kt/a、農用氯化銨1 850 kt/a、三聚氰胺95 kt/a、工業鹽1 700 kt/a以及甲醇、尿素等多種產品。

面對國內日趨嚴峻的環保形勢,為減少廢水排放,減輕企業的環保壓力,金山化工公司決定實施廢水零排放項目。該項目于2013年2月立項,5月開始施工,經過5個月的建設,于10月26日開始運行調試;11月16日,設備運行調試正常,實現了廢水零排放。經過1年多運行,總體運行平穩,實現了節能降耗的目標,同時也起到了保護環境的作用。

1 項目概述

金山化工公司廢水零排放項目的進水量按照60 m3/h(電導率為3 000 μS/cm)進行設計,最終排放水量要求≤3 m3/h,意味著系統總回收率要達到95%以上。來水是廠區內各工段的廢水以及經生化系統處理的污水,成分較復雜。

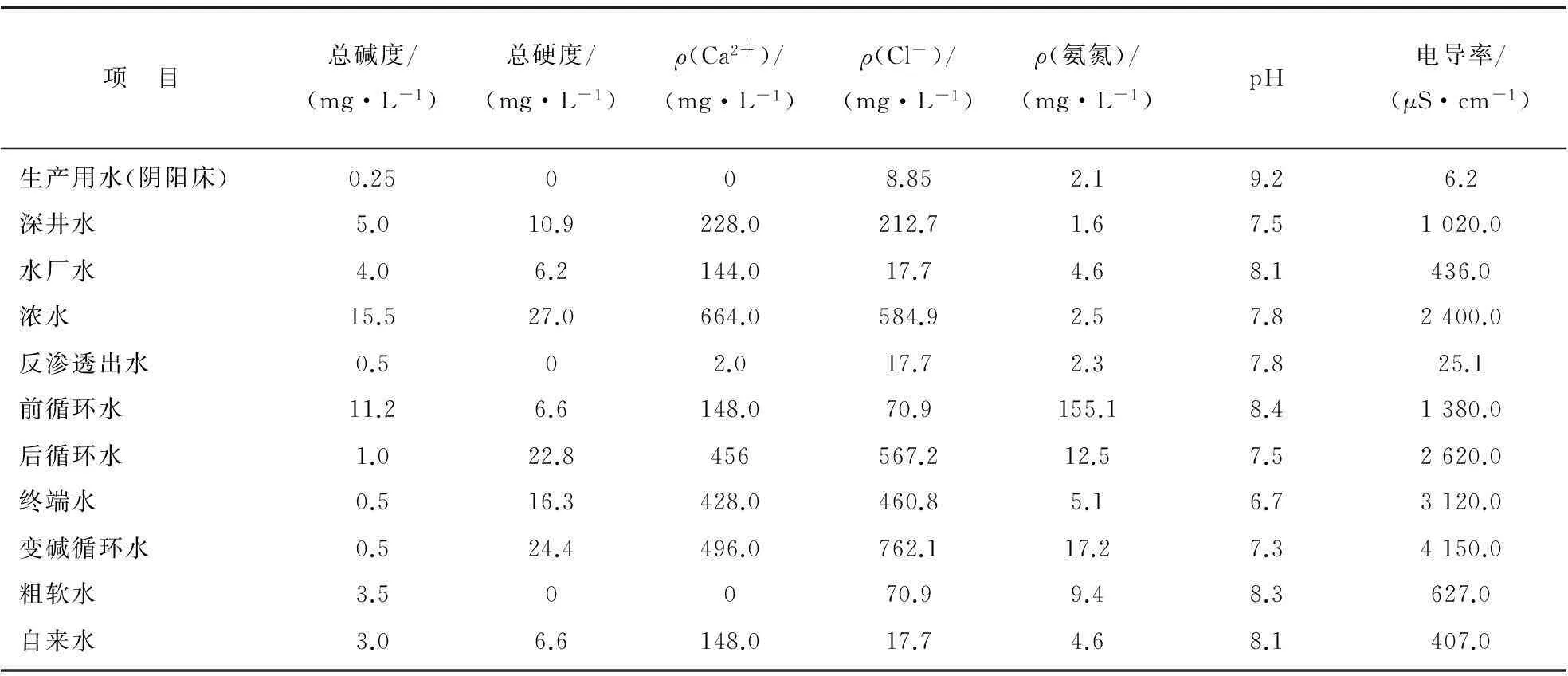

(1)金山化工公司全廠水質分析(投標數據)見表1。

表1 金山化工公司全廠水質分析(投標數據)

(2)全廠水系統示意見圖1。

(3)設計規模及產水要求。系統最大來水總量60 m3/h,高密度沉淀池出力120 m3/h,浸沒式微孔過濾器出力100 m3/h,中壓濃鹽水回收單元出力48 m3/h(25 ℃),高壓濃鹽水回收單元出力9 m3/h(25 ℃),最終濃縮液排放水量3 m3/h,系統總體回收率95%,脫鹽率92%。

(4)化學藥劑。混凝劑PAC(聚合氯化鋁)、助凝劑PAM(聚丙烯酰胺)、軟化劑(碳酸鈉和氫氧化鈉)、pH調節劑(含HCl質量分數30%的鹽酸)、阻垢劑(GT- 004)、還原劑(亞硫酸氫鈉)和非氧化殺菌劑(GT- 883)。

2 工藝說明

2.1 系統工藝流程

系統工藝流程見圖2。

注:單元裝置的水量為最大值時水量,以此為廢水零排放項目的設計水量。

圖1 全廠水系統示意

圖2 系統工藝流程

2.2 工藝描述

廢水首先進入綜合來水調節池,經增壓泵增壓后,添加NaOH和Na2CO3軟化、混凝劑和助凝劑混凝后進入高密度澄清池沉淀,一部分污泥通過污泥回流泵回流,多余的污泥通過污泥排放泵打入板框式壓濾機脫水外運。產水是利用安裝在高密度澄清池中的浸沒式微孔過濾器通過微濾產水泵抽吸實現的,產水加入鹽酸、非氧化殺菌劑后進入微濾產水池,再經中壓增壓泵提升,加阻垢劑、還原劑后,進入中壓濃鹽水回收裝置,產水進入回用水池。中壓濃鹽水經過增壓泵再次加壓后進入高壓濃鹽水回收裝置,產水進入回用水池,最終高濃鹽水進入煤場等。

3 主要單元技術說明

3.1 高密度澄清池

高密度澄清池是利用池中的泥渣與混凝劑以及原水中的雜質顆粒相互接觸、吸附、沉淀,以達到泥水分離目的的凈水構筑物;一般采用鋼筋混凝土結構,小型水池采用鋼板制成。在本項目中由于要除去水中硬度,以便后續濃縮系統可以在高回收率下工作,因此系統來水需投加NaOH和Na2CO3;高密度澄清池還起到對投加藥劑提供反應區的特殊作用。

高密度澄清池由反應區和澄清區組成,反應區由混合反應區及推流反應區組成,澄清區由入口、斜管沉淀區及濃縮區組成。高密度澄清池具有以下特點:

(1) 設有外部污泥循環系統,污泥從污泥濃縮區提升至反應池進水管,再與原水混合;

(2) 通過加入雙堿,使來水的硬度降低,可實現水軟化;

(3) 凝聚-絮凝在2個反應區中進行,先通過攪拌的混合反應區,接著進入推流式反應區;

(4) 從低速反應區到斜管沉淀區礬花能保持完整,并且產生的礬花質均、密度高;

(5) 采用高效的斜管沉淀,高密度礬花在此得到很好地沉淀;

(6) 能有效地完成污泥濃縮,出水水質穩定,耐沖擊負荷。

本系統設置高密度澄清池1座。為應對來水波動對系統的影響以及考慮系統回流,高密度澄清池單套設計最大處理量為120 m3/h,采用砼結構。高密度澄清池配套攪拌機、刮泥機各1臺,螺桿泵3臺(其中,1臺為污泥回流泵,1臺為排泥泵,1臺作為備用)。

3.2 浸沒式微濾系統

(1) 浸沒式微濾膜組件。浸沒式微濾膜組件包括固定在框架上的中空纖維膜、設在框架頂部和底部的透過液集水管以及框架底部的曝氣管,幾個或幾十個膜組件通過集水管相連接形成一個膜箱。周期性反沖洗和平緩溫和的空氣擦洗可以減少膜面的濃差極化,此種運行方式可降低膜污染速率。

(2) 微濾膜池。微濾膜池1座,用于存放微濾膜,為鋼砼結構,膜池內壁作防腐處理。本項目膜池與高密度澄清池合并為1個。

(3) 微濾膜裝置。本裝置設置3套微濾膜裝置,單套出力為40 m3/h。微濾膜裝置產水指標:濁度<1 NTU。

(4) 微濾膜裝置配套設備。3臺微濾產水泵,流量85 m3/h,揚程20 m;1臺曝氣風機,流量11 m3/min,風壓0.75 MPa;1臺反洗泵。

3.3 中壓、高壓濃鹽水回收裝置

中壓濃鹽水回收裝置和后續的高壓濃鹽水回收裝置是本系統的核心單元,擬采用高濃度鹽水膜組合再濃縮SuperMCTM工藝,處理高含鹽、高污染傾向來水。本單元通過中壓濃鹽水回收裝置可設計實現來水減量的目標:再濃縮倍數為5倍(即回收率80%),中壓濃鹽水回收裝置的濃水進入高壓濃鹽水回收裝置,再行濃縮4倍(即回收率75%),最后實現系統總回收率95%的目標。實現上述濃縮過程的關鍵是使用特種分離濃縮膜元件,其可以承受的運行條件為:

(1) 膜片采用改性材質,可以承受更高的運行壓力,最高可達6.9 MPa;

(2) 膜通道經過加寬后可以承受更高的進水COD,最高可達800×10-6(質量分數);

(3) 可以承受更高的含鹽量,進水含鹽量可達到(5 000~6 000)×10-6(質量分數,下同)。濃水側含鹽量最高可達50 000×10-6,這意味著最大回收率可達到90%以上。

3.3.1 中壓濃鹽水回收裝置

本系統設計中壓濃鹽水回收裝置主要技術參數如下:設計出力48 m3/h,回收率≥80%,系統脫鹽率90%,濃水排放量 12 m3/h,最大進水壓力4.1 MPa,膜型號GTR3- 8040F- 65,單支膜面積25 m2,膜通量設計范圍10~20 L/(m2·h),膜通量(實際設計量)15.36 L/(m2·h),單套膜元件數量125支,排列比15∶10,壓力容器數量為25支。壓力容器壓力等級450 psi(1 psi=6.895 kPa,下同),設計運行溫度20~30 ℃,預計膜壽命>3年。

3.3.2 高壓濃鹽水回收裝置

通過中壓濃鹽水回收裝置后,仍有12 m3/h的濃水需進一步濃縮處理,這部分濃水經過前級濃縮后含鹽量(10 000~12 000)×10-6、CODCr為200~250 mg/L,完全可滿足高壓濃鹽水回收裝置的進水要求。

本系統設計高壓濃鹽水回收裝置1套,裝置主要技術參數:設計出力9 m3/h,回收率≥75%,脫鹽率92%,最終濃水排放量3 m3/h,最大進水壓力6.9 MPa,膜型號GTR4- 8040F- 80,單支膜面積19.4 m2,膜通量設計范圍8~15 L/(m2·h),單套膜元件數量為50支。膜通量(實際設計量)9.27 L/(m2·h),排列比6∶4,壓力容器數量為10支,設計運行溫度20~30 ℃,壓力容器壓力等級800 psi,預計膜壽命>3年。

3.4 濃差極化控制單元

在高含鹽的進水條件下,尤其是高壓濃鹽水回收裝置,濃水側電導率高達50 000 μS/cm。為了防止膜系統出現濃差極化現象,需在膜濃縮回收裝置設置濃差極化控制措施,以避免濃差極化對膜的破壞。

4 運行數據分析

4.1 進水水質對比

進水水質對比見表2。

表2 進水水質對比

從進水數據對比可看出,電導率、總硬度等實測數據比投標文件和技術協議要高很多。

4.2 設計要求對比

設計要求對比見表3。

表3 設計要求對比

4.3 藥品配置濃度

混凝劑:聚合氯化氯(PAC),配制濃度10%(質量分數,下同);

助凝劑:聚丙烯酰胺(PAM),配制濃度0.1%;

氫氧化鈉:配制濃度30%;

碳酸鈉:配制濃度10%;

鹽酸:配制濃度30%;

阻垢劑:GT- 004,配制濃度10%;

還原劑:亞硫酸氫鈉,配制濃度10%;

殺菌劑:GT- 883,配制濃度10%。

4.4 運行成本

噸水藥劑費用和運行成本分別見表4和表5。

表4 噸水藥劑費用

表5 噸水運行成本

由表4和表5可以看出,噸水總運行成本僅6.36元,為企業創造了良好的經濟效益。

5 存在的主要問題及采取的措施

(1) 由于本系統是濃鹽水,為防止設備腐蝕,采用了塑料材質的保安濾器,結果漏點較多。現在已更換為鋼襯塑的保安濾器。

(2) 高壓濃縮裝置增壓泵為離心泵,由于泵流量太小,導致吸程不夠。現已更換為自吸泵。

(3) 原浸沒式微孔過濾器產水和反洗共用1臺泵,由于是地下水池,切換時管道中存氣,導致浸沒式微孔過濾器反洗不徹底。現將產水泵和反洗泵分開設置,分別單獨運行。

(4) 碳酸鈉配藥位置偏高,且溶藥箱較小,配藥比較費力。現已改為半地下大的溶藥箱,配藥問題得以解決。

6 結語

金山化工公司廢水零排放項目經過1年多的運行,系統運行基本趨于穩定,雖然在運行中出現過幾個小問題,但是經過改造后都已消除,各項指標基本符合設計要求。

原設計進水電導率為3 000 μS/cm,實際運行已高達9 000~14 000 μS/cm,但最終濃排水量仍可維持在3 m3/h左右。

在冬季溫度較低的情況下,設備出力仍可滿足生產需要,為了實現用電成本的降低,可以只在夜間運行。

中、高壓反滲透系統的產水脫鹽率達到90%以上,完全可回用于生產。噸水總運行成本只有6.36元,為企業創造了良好的經濟效益。

最后的濃鹽水電導率達到90 000 μS/cm以上,可用于拌煤和煤場噴灑,真正實現了企業的零排放,創造了良好的社會效益。

2015- 03- 19)