泡沫分離與發酵耦合技術研究進展

張達,宋建恒,李志強,董凱,徐丹丹,鄭輝杰,*,吳兆亮(.河北工業大學化工學院,天津30030;.北京林業大學生物科學與技術學院,北京00083)

?

泡沫分離與發酵耦合技術研究進展

張達1,宋建恒2,李志強1,董凱1,徐丹丹1,鄭輝杰1,*,吳兆亮1

(1.河北工業大學化工學院,天津300130;2.北京林業大學生物科學與技術學院,北京100083)

摘要:泡沫分離與發酵耦合技術是近年來新興起的天然產物生產技術,本文綜述了近幾年來泡沫分離與發酵耦合技術的研究進展。論述了泡沫分離與發酵耦合技術的機理、最新研究進展及其潛在的應用價值。最后,對本文工作進行了總結和對研究前景進行了展望。

關鍵詞:泡沫分離;發酵;耦合;應用;天然產物

泡沫分離技術是一門既古老又年輕的分離技術。論古老,其已經有近100年的歷史。第一篇使用泡沫分離技術的專利可以追溯到1918年[1]。早在二十世紀六十年代,泡沫分離技術就被認為是分離洗滌劑、金屬離子最具有前景的技術[2]。泡沫分離技術在機理研究、模型建立、工業實際生產等方面直到目前仍有很多不足甚至空白。隨著泡沫分離技術的發展,人們對泡沫分離機理的研究日益深入。泡沫分離與發酵耦合成技術應運而生,成為進入21世紀以來廣泛研究的一項下游分離技術,可以將泡沫分離與發酵耦定義為在微生物發酵過程中運用泡沫分離技術將具有表面活性的目標產物原位分離,從而達到解除產物抑制,產品濃縮的技術。一般認為泡沫分離與發酵耦合技術的優勢在于:第一,通過對產物的移除,解除了產物對生產菌株的反饋抑制效應,從而增加產量;第二:發酵單元與分離單元耦合減少了單元操作的步驟,簡化了生產工藝;第三:相對于其它耦合技術,泡沫分離與發酵耦合的特點是,通入的空氣不僅與生產菌種親和性強,還能促進發酵罐中的氣液相、固液相均勻。可見泡沫分離與發酵耦合技術具有其它偶和技術不可比擬的優勢,具有良好前景。盡管對于膜分離、萃取分離、結晶分離等與發酵耦合的報道已經很多。對于泡沫分離與發酵耦合的研究確鮮有報導。鑒于此,本文將對今后研究具有指導意義以及該技術的產業化具有現實應用意義。

1 泡沫分離與發酵耦合技術的機理

發酵與分離耦合技術又叫原位產物分離技術,指從生化反應單元附近快速移除反應產物從而解除產物抑制的技術。原位產物分離技術以其解除產物抑制以及整合單元操作等優點廣泛應用在各種產物的發酵或生物轉換工藝中,特別是在某些對自身細胞有毒害作用的產物生產工藝中。原位產物分離技術的出現源于人們對發酵工藝高產量的追求,對于一個特定的生產工藝,人們可以通過兩種方式增加產量:第一種是菌種改造(篩選理想突變株或基因重組技術),另一種是通過工程解決方法,原位產物分離正是基于第二種方法。

在國內外研究報告中,常用來與發酵耦合的分離方法有:蒸發、萃取、過濾、吸附和沉淀[3]。其中蒸發與發酵耦合適用于生產發酵液中乙醇等揮發性強的小分子產物;萃取與發酵耦合適用于生產發酵液中萃取劑中溶解度較高的小分子或大分子產物;過濾與發酵耦合適用于生產發酵液中特定分子大小的小分子產物;吸附與發酵耦合適用于生產發酵液中與吸附劑親和性強的大分子或小分子產物;沉淀與發酵耦合適用于生產發酵液中生成了不溶物的小分子或大分子產物。隨著泡沫分離技術在生物化工領域的發展,已有不少關于泡沫分離與發酵耦合的報道。泡沫分離也就是泡沫分餾、泡沫吸附分離技術。是指從分離塔底部通入氣體,氣體通過氣體分布器在塔內上升,離子或非離子表面活性物質吸附在氣液界面上,泡沫會從塔頂溢出,收集泡沫并破碎即可得到表面活性物質濃縮液。將泡沫分離作為耦合技術有其他分離技術不可比擬的優點,比如泡沫分離裝置簡單便于在原有供給設備上直接改造加工;只需要通入空氣即可進行分離,不需要添加其他化學試劑,減少對生產菌株的毒害,降低下游分離負擔;通入的空氣不僅可作為生產菌株代謝所需要的氧氣來源,還能是發酵罐內物質混合均勻。所以泡沫分離與發酵耦合技術擁有良好的理論基礎和應用前景,必將受到學術界更多關注。

2 泡沫分離與發酵耦合技術最新研究進展

泡沫分離與發酵耦合作為一門新興的應用技術,近年來發展迅速。就目前而言,泡沫分離與發酵耦合所研究的物系已經包含細菌發酵[4]、真菌發酵[5]、細胞培養[6]。耦合位置包含發酵罐內部耦合[7]與發酵罐外部耦合[8]。研究層次包含應用研究[9]與機理研究[10]。操作方式包含分批式[11]與連續式[12]。本文將該領域的主要研究方向和進展等歸納為兩個方面進行綜述:新產物適用性探索和耦合過程強化。

新產物適用性研究的問題主要是指研究之前沒有研究過的發酵產物是否適用于泡沫分離與發酵耦合技術,通過耦合后產物的產量是否得到提高,經濟效應較原有工藝是否增加。第一個應用泡沫分離與發酵耦合技術生產的產物是脂肽(Surfactin)Cooper等[13]在1981年首次應用枯草芽孢桿菌生產脂肽,并研究了培養基中加入鐵離子、錳離子、碳水化合物對產量的影響。結果表明在耦合發酵條件下泡沫中可回收脂肽3 g~4 g,鐵離子與錳離子對脂肽產量均有促進影響,但是碳水化合物則對脂肽產量有抑制影響。穩定期時在發酵液中加入硫酸亞鐵后,脂肽濃度可達6 g/L。Chen 等[11]設計了一套同時含有發酵罐與泡沫分離塔的整合裝備,運用枯草芽孢桿菌(BBK006)耦合分批發酵生產脂肽,結果表明消泡液中脂肽濃度是發酵液中的50倍,產量也由對照組92 mg/L提高到136 mg/L。Zhang等[14]運用里氏木霉耦合發酵生產纖維素酶,同時研究了影響發酵液起泡性的因素。結果表明纖維素酶的富集比不足1.2,同時隨泡沫溢出的還有纖維素和菌體。試驗還研究了不同發酵階段里氏木霉的疏水性,結果表明穩定期前里氏木霉的疏水性逐漸增加,隨著進入穩定期,疏水性逐漸下降。Liu等[4]運用乳酸鏈球菌耦合發酵生產乳鏈菌肽,同時研究了pH梯度對耦合發酵的影響,結果表明試驗最佳pH為5.75(±0.05),在最佳條件下,耦合發酵的比生產速率是未通氣對照組的6.6倍,效價達到了4 870 IU/mL提高了30.3 %。Winterburn等[8]設計了一套新穎的發酵罐外部耦合裝置,運用經過基因重組的釀酒酵母(CBS128322)生產HFBII蛋白,結果表明蛋白回收率達到了70 %,富集比達到了6.6。Kottmeier等[5]運用里氏木霉耦合發酵生產HFB1疏水蛋白,并通過泡沫分離技術在線回收,結果表明回收的HFB1疏水蛋白純度達到70 %。Taura 等[6]運用紫衫愈合組織耦合發酵生產紫杉醇,在最佳通氣0.21 vvm條件下,發酵罐內部紫杉醇穩定在低于0.02 g/m3的濃度,從而解除了產物抑制。結果表明紫杉醇產量比對照組提高了5倍。

耦合過程強化研究的問題主要是克服泡沫分離與發酵耦合技術的缺點,通過參數優化、設備創新,使耦合過程得到強化。耦合過程中微生物細胞會隨泡沫溢出從而導致生產效率降低、環境污染等問題。微生物細胞壁表面有大量的糖蛋白等表面活性物質,這使一些微生物有一定的起泡性,而一些微生物沒有。早在1958年起,Boyles[15]與Gaudin[16]等應用泡沫分離法富集水中的微生物與孢子,近年來Brambilla等[17]通過泡沫分離法除去水中的異養型細菌,從而凈化水質。但對于微生物發酵來說,易于氣泡的發酵菌株則給研究人員帶來麻煩。針對這種情況,Heyd等[9]設計了一套新型的泡沫分離與發酵耦合裝置回收發酵液中的鼠李糖脂。為了防止細菌隨泡沫溢出,細菌被包裹進海藻酸磁珠內。隨后通過高梯度的磁性篩選,海藻酸磁珠能夠成功回流入發酵罐中。通過耦合分離,鼠李糖脂的富集比可以達到15,產量達到70 g/L。Cui等[7]設計了一套新型的泡沫分離與發酵耦合裝置并加入了膜構件回收發酵液中乳鏈菌肽,膜構件通過優化孔徑可以阻止細胞溢出發酵罐,但是小分子的乳鏈菌肽可以通過膜構件從而得到富集。通過耦合分離產物抑制效應得到有效解除,最佳培養條件為氣速60 mL/min,通氣開始時間為第4 h,同期間隔時間為30min,乳鏈菌肽效價達到了3 946 IU/mL,比對照組提高了24.2 %。

此外,對于好氧微生物,發酵初期必須通入氧氣供微生物進行代謝,但通入的氧氣也會使發酵罐內產生大量氣泡。培養基中的表面活性物質富集在氣泡表面隨之溢出,從而造成發酵初期培養基的浪費,管內營養成分的流失。針對這種情況,Winterburn等[8]設計了一套新型的泡沫分離與發酵耦合裝置回收發酵液中的HFBII蛋白,通過傳動裝置將發酵液引入到發酵罐外部的泡沫分離塔進行泡沫分離,分離后的殘夜在通過傳動裝置回流到發酵罐。通過新裝置偶和分離,隨泡沫溢出的物質由770 g降低到44.8 g,發酵罐內干物質所占比率最高可達95 %,而對照組只有66 %。最終HFBII回收率達到70 %,富集比6.6。

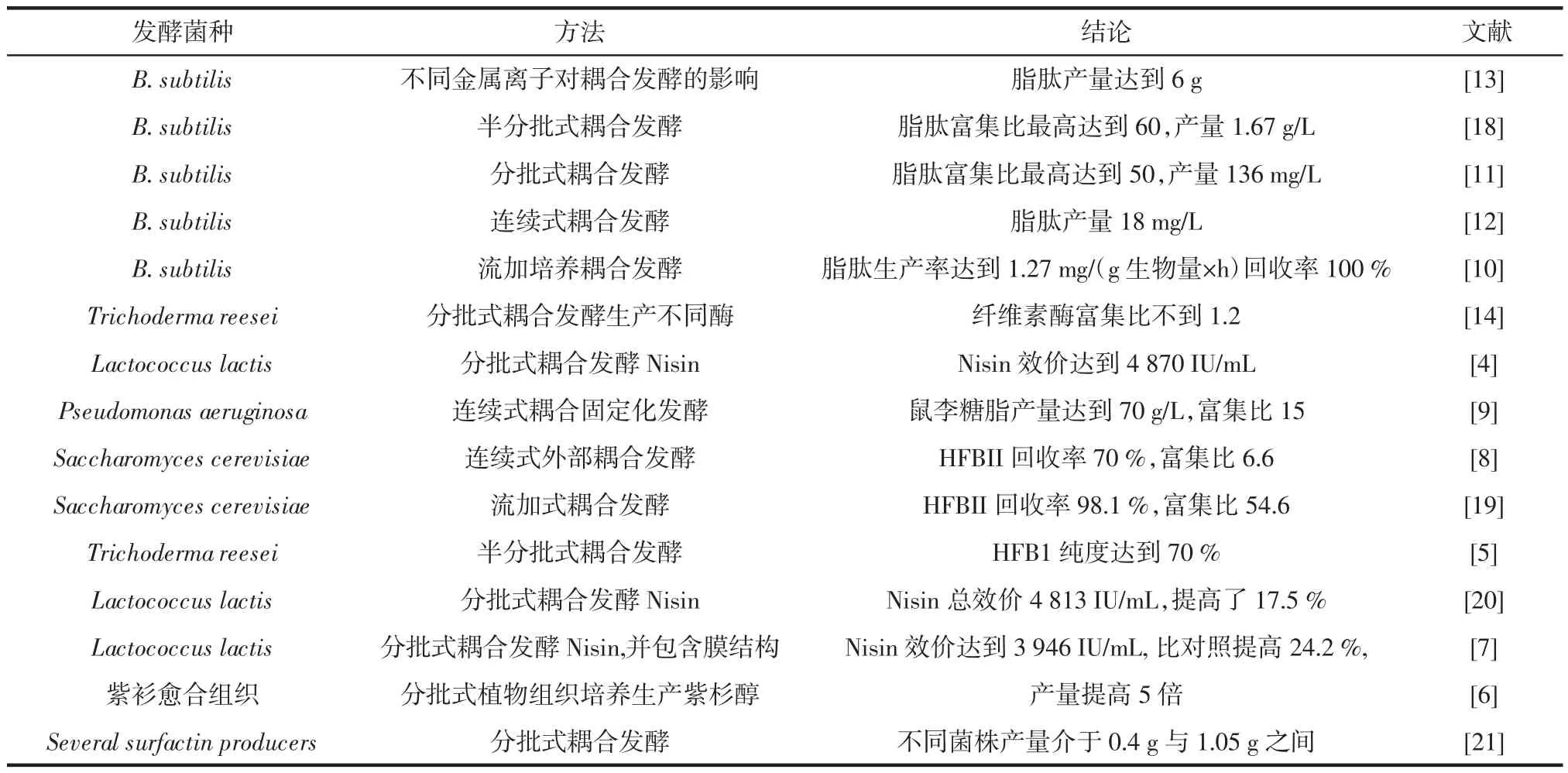

有關泡沫分離與發酵耦合技術的研究簡況見表1。

表1 泡沫分離與發酵耦合技術研究進展Table 1 Progress of fermentation coupling with foam separation

3 泡沫分離與發酵耦合技術研究前景展望

泡沫分離與發酵耦合技術研究首先仍會圍繞著新產物適用性探索、耦合過程強化這兩大熱點進行,但工作重心更傾向于耦合過程強化。解決泡沫攜帶菌株問題,可以嘗試新的、更簡潔的固定化手段,或嘗試選擇性更強的膜構件。解決耦合初期培養基產生泡沫問題,可以嘗試加入弱消泡劑、探究發酵液起泡性規律,優化參數使發酵型起泡性降低等策略。其次,一些報告中耦合裝置設計的過于復雜[7,22],這不僅給工業生產帶來麻煩,也更容易染菌。所以簡化已有裝置也可以作為新的研究方向。第三,由于泡沫分離技術發展較為深入,研究人員可以嘗試將泡沫分離研究成果應用到泡沫分離與發酵耦合技術中來,比如泡沫分離塔中的構件[23-24]、多級分離技術[25-26]、改變塔構造等。最后,泡沫分離與發酵耦合技術生產酶的報道還很少,主要原因在于酶的起泡性不高[14],同時在氣液界面分布易于失活[27]。可嘗試的方法有加入較強起泡性且能與酶類結合的物質將酶攜帶出發酵液或者加入分子伴侶使酶類復性[28]等方法,所以嘗試用泡沫分離與發酵耦合技術生產酶類也可以作為今后的研究方向。

參考文獻:

[1] Burghoff B.Foam fractionation applications[J].Journal of Biotechnology, 2012, 161(2): 126-137

[2] Lemlich R.Adsorptive bubble separation methods—foam fractionation and allied techniques[J].Industrial & Engineering Chemistry, 1968, 60 (10): 16-29

[3] Stark D.Von Stockar U.In situ product removal (ISPR) in whole cell biotechnology during the last twenty years[J].Process Integration in Biochemical Engineering, 2003, 80 (151): 149-175

[4] Liu W, Zheng H, Wu Z, et al.Effects of pH profiles on nisin fermentation coupling with foam separation[J].Applied Microbiology and Biotechnology, 2010, 85 (5): 1401-1407

[5] Kottmeier K, Guenther T J, Weber J, et al.Constitutive expression of hydrophobin HFB1 from Trichoderma reesei in Pichia pastoris and its pre-purification by foam separation during cultivation[J].Engineering in Life Sciences, 2012, 12(2): 162-170

[6] Taura K, Yamamoto S, Hayashi S, et al.A new bioreactor for paclitaxel production based on foam separation[J].Asia-Pacific Journal of Chemical Engineering, 2014, 9(1): 75-80

[7] Cui X, Zhang D, Zheng H, et al.Study on the process of fermentation coupling with foam fractionation and membrane module for nisin production[J].Asia-Pacific Journal of Chemical Engineering, 2014, 9 (4): 623-628

[8] Winterburn J B, Russell A B,Martin P J.Integrated recirculating foam fractionation for the continuous recovery of biosurfactant from fermenters[J].Biochemical Engineering Journal, 2011, 54(2): 132-139

[9] Heyd M, Franzreb M,Berensmeier S.Continuous Rhamnolipid Production with Integrated Product Removal by Foam Fractionation and Magnetic Separation of Immobilized Pseudomonas aeruginosa [J].Biotechnology Progress, 2011, 27(3): 706-716

[10] Guez J S, Chenikher S, Cassar J P, et al.Setting up and modelling of overflowing fed-batch cultures of Bacillus subtilis for the production and continuous removal of lipopeptides[J].Journal of Biotechnology, 2007, 131(1): 67-75

[11] Chen C Y, Baker S C, Darton R C.Batch production of biosurfactant with foam fractionation[J].Journal of Chemical Technology and Biotechnology, 2006, 81(12): 1923-1931

[12] Chen C Y, Baker S C, Darton R C.Continuous production of biosurfactant with foam fractionation[J].Journal of Chemical Technology and Biotechnology, 2006, 81(12): 1915-1922

[13] Cooper D, Macdonald C, Duff S, et al.Enhanced production of surfactin from Bacillus subtilis by continuous product removal and metal cation additions[J].Applied and Environmental microbiology, 1981, 42(3): 408-412

[14] Zhang Q, Lo C M,Ju L K.Factors affecting foaming behavior in cellulase fermentation by Trichoderma reesei Rut C-30[J].Bioresource Technology, 2007, 98(4): 753-760

[15] Boyles W, Lincoln R.Separation and concentration of bacteria l spores and vegetative cells by foam flotation[J].Applied microbiology, 1958, 6(5): 327

[16] Gaudin A.Separation of Microorganisms by Flotation[J].Applied microbiology, 1960, 8(2): 84-90

[17] Brambilla F, Antonini M, Ceccuzzi P, et al.Foam fractionation efficiency in particulate matter and heterotrophic bacteria removal from a recirculating seabass (Dicentrarchus labrax) system[J].Aquacultural Engineering, 2008, 39(1): 37-42

[18] Davis D A, Lynch H C, Varley J.The application of foaming for the recovery of Surfactin from B.subtilis ATCC 21332 cultures[J].Enzyme and Microbial Technology, 2001, 28(4/5): 346-354

[19] Winterburn J B, Russell A B, Martin P J.Characterisation of HFBII biosurfactant production and foam fractionation with and without antifoamingagents[J].AppliedMicrobiologyandBiotechnology,2011, 90(3): 911-920

[20] Guo K, Cui X, Zhang D, et al.The effects of fed-batch fermentation coupled with foam separation on nisin production[J].Food and Fermentation Industries, 2013, 39(3): 22-26

[21] Willenbacher J, Zwick M, Mohr T, et al.Evaluation of different Bacillus strains in respect of their ability to produce Surfactin in a model fermentation process with integrated foam fractionation [J].Applied microbiology and biotechnology, 2014, 98(23): 9623-9632

[22] Glazyrina J, Junne S, Thiesen P, et al.In situ removal and purification of biosurfactants by automated surface enrichment[J].Applied Microbiology and Biotechnology, 2008, 81(1): 23-31

[23] Lu K, Li R, Wu Z L, et al.Wall effect on rising foam drainage and its application to foam separation [J].Separation and Purification Technology, 2013, 118(6): 710-715

[24] Yang Q W, Wu Z L, Zhao Y L, et al.Enhancing foam drainage using foam fractionation column with spiral internal for separation of sodium dodecyl sulfate[J].Journal of Hazardous Materials, 2011, 192(3): 1900-1904

[25] Liu Z M, Wu Z L, Li R, et al.Two-stage foam separation technology for recovering potato protein from potato processing wastewater using the column with the spiral internal component[J].Journal of Food Engineering, 2013, 114(2): 192-198

[26] Wang Y, Nan F, Zheng H, et al.Effects of temperature and trehalose on foam separation of nisin from the culture broth produced by Lactococcus lactis subspecies lactis W28[J].Journal of Dairy Science, 2012, 95(10): 5588-5596

[27] Burapatana V, Prokop A, Tanner R.Degeneration of β-Glucosidase Activity in a Foam Fractionation Process [C].Proceedings of the Twenty-Fifth Symposium on Biotechnology for Fuels and Chemicals.Breckenridge: Humana Press, 2004: 619-625

[28] Burapatana V, Booth E A, Snyder I M, et al.A proposed mechanism for detergent-assisted foam fractionation of lysozyme and cellulase restored with β-cyclodextrin[C].Applied Biochemistry and Biotecnology.Springer, 2007: 777-791

Progress of Study of Fermentation Coupling with Foam Separation

ZHANG Da1,SONG Jian-heng2,LI Zhi-qiang1,DONG Kai1,XU Dan-dan1,ZHENG Hui-jie1,*,WU Zhao-liang1

(1.School of Chemical Engineering and Technology,Hebei University of Technology,Tianjin 300130,China;2.College of Biological Sciences and Technology,Beijing Forestry University,Beijing,100083,China)

Abstract:Fermentation coupling with foam separation(FCFS)were widely reported these years in the production of natural products.The presented paper reviewed the research progress of FCFS in the last few years.The mechanism,the latest research progress and possible application of FCFS were discussed in his review.Finally,all the results are summarized,and the study prospect is discussed.

Key words:foam separation;fermentation;coupling;application;natural products

DOI:10.3969/j.issn.1005-6521.2016.05.040

基金項目:國家自然科學基金(21346008);河北省自然科學基金(B2011202056)

作者簡介:張達(1989—),男(漢),碩士,研究方向:生物化工。

*通信作者:鄭輝杰(1972—),男(漢),副教授,博士,主要從事發酵及代謝工程研究。

收稿日期:2014-12-16