藍擎曲軸箱裂紋的研究

韓志濂,蔣輝(濰柴重機股份有限公司,山東濰坊 261101)

藍擎曲軸箱裂紋的研究

韓志濂,蔣輝

(

濰柴重機股份有限公司,山東濰坊 261101)

藍擎曲軸箱屬于框架式結(jié)構(gòu),不合理的鑄造工藝會導(dǎo)致凝固后產(chǎn)生較大的殘余應(yīng)力而形成裂紋,影響到藍擎柴油機生產(chǎn)加工及整體性能。對裂紋的成因進行了分析,通過模擬等手段,找到裂紋缺陷的解決辦法。認為均衡凝固是降低曲軸箱凝固殘余應(yīng)力、減少裂紋的主要措施。

藍擎曲軸箱;裂紋;均衡凝固

0 前言

WP12藍擎柴油機是聯(lián)合國內(nèi)外研發(fā)機構(gòu)共同開發(fā)的大排量柴油機,其曲軸箱由于其結(jié)構(gòu)、鑄造工藝等方面的原因,很容易產(chǎn)生裂紋,裂紋多數(shù)不易檢查發(fā)現(xiàn),且一旦檢測出就必須報廢,是藍擎柴油機重大隱患之一。

對改進前缺陷情況進行了統(tǒng)計: 9個月出產(chǎn)毛坯33912件,裂紋缺陷1490件,裂紋廢品率高達4.39%,廢品損失巨大;且有些是在缸體加工完畢后才發(fā)現(xiàn)的,導(dǎo)致曲軸箱和缸體整套報廢,每月造成的直接經(jīng)濟損失很大。

1 問題的提出

1.1 裂紋位置的確認

圖1 藍擎曲軸箱裂紋 (圖中劃線處)

表1 藍擎曲軸箱裂紋統(tǒng)計

表1是其中一個月藍擎曲軸箱裂紋情況統(tǒng)計,圖2是裂紋位置統(tǒng)計示意圖。

圖2 裂紋位置統(tǒng)計示意圖

裂紋1、2位置(柴油機的六缸)合計158件,占全部裂紋缺陷的50%以上。

1.2 裂紋的形態(tài)

表1列舉了裂紋的方向特征。裂紋部分發(fā)生在砂芯的分型面部位(圖3),部分在過度部位(圖4),大部分裂紋是由上下平面向中間延伸。

圖3 砂芯的分型面部位的裂紋

圖4 過度部位處的裂紋

裂紋部位已經(jīng)氧化(圖5),甚至有的防銹漆都已滲進,說明是在加工前裂紋已形成,是鑄造原因。

圖5 裂紋部位已氧化

圖6 裂紋部位基體的金相

1.3 材質(zhì)及金相的確認

藍擎曲軸箱為HT280,本體取試樣抗拉強度295 MPa;從裂紋處取下的試塊做化學(xué)成分分析(表2)和金相分析(圖6)。

表2 本體化學(xué)成分分析

本體的抗拉強度、材質(zhì)及金相都符合要求。

藍擎曲軸箱裂紋有以下幾個特點:

(1)裂紋的位置相對固定,且多發(fā)生在熱節(jié)處;

(2)裂紋處已有氧化,說明裂紋應(yīng)該產(chǎn)生在時效處理前;

(3)裂紋在毛坯檢驗時不易檢驗出,加工后較易發(fā)現(xiàn),且有增大趨勢。

2 原因分析

2.1 藍擎曲軸箱鑄造工藝

潮模砂造型,造型生產(chǎn)線為HWS線或KW線;冷芯盒芯制芯,一型兩件;澆注溫度控制范圍1 380 ℃~1 400 ℃;型內(nèi)保溫時間3~5 h,鑄件打箱溫度不高于400℃,鑄件粗清后,520 ℃~550 ℃時效處理4~5 h。

2.2 裂紋的初判

裂紋多發(fā)生在熱節(jié)處且斷面處存在氧化,在生產(chǎn)現(xiàn)場曾發(fā)現(xiàn)藍擎曲軸箱落砂后吊掛在懸鏈上產(chǎn)生的裂紋。結(jié)合出現(xiàn)的部位和特征,初步斷定藍擎曲軸箱裂紋主應(yīng)屬于應(yīng)力裂紋。

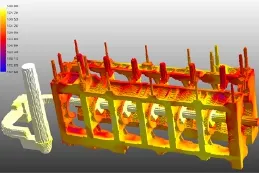

圖7 藍擎曲軸箱凝固溫度場分析

2.3 澆注凝固模擬分析

進行凝固模擬的溫度場分析(圖7)。藍擎曲軸箱結(jié)構(gòu)復(fù)雜,熱節(jié)多,顯示充型和凝固過程中,鑄件不同部位溫差很大。這應(yīng)是造成殘余應(yīng)力的主要原因。

柴油機的七瓦口部位因未設(shè)計內(nèi)澆道,六缸底部的腔壁在澆注過程中充當(dāng)了內(nèi)澆道的功能,導(dǎo)致上下溫度差過大,上(型)壁先凝固收縮、下(型)壁后凝固收縮。又因凝固受到芯子阻礙,下(型)壁內(nèi)測產(chǎn)生拉應(yīng)力而出現(xiàn)裂紋(位置2裂紋);由于芯子的支點作用,上(型)壁已先于下(型)壁凝固,上(型)壁外側(cè)也應(yīng)產(chǎn)生拉應(yīng)力而造成應(yīng)力裂紋(位置1裂紋)。

2.4 成因確認

分析后可以得到造成藍擎曲軸箱裂紋的主要原因:一是澆注系統(tǒng)設(shè)計不合理,不能實現(xiàn)均衡凝固,兩端凝固快,完全凝固后,曲軸箱內(nèi)部產(chǎn)生較大的應(yīng)力,造成薄弱處裂紋;二是熱節(jié)多,過渡處因應(yīng)力產(chǎn)生裂紋。

3 問題的解決

3.1 澆注工藝的改進

在1、7瓦口增加內(nèi)澆道,實現(xiàn)均衡凝固,減少殘余應(yīng)力防止裂紋。

圖8 1、7瓦口增加內(nèi)澆道

圖8 是改進后的凝固模擬,鑄件的溫度場分布有明顯改善。此工藝在實踐中得到了檢驗,效果非常顯著。

3.2 對產(chǎn)品結(jié)構(gòu)的改進

部分位置結(jié)構(gòu)設(shè)計不當(dāng),壁厚懸殊太大,易產(chǎn)生應(yīng)力裂紋。為此,對藍擎曲軸箱產(chǎn)品結(jié)構(gòu)改進:在不影響加工與裝配的基礎(chǔ)上,在容易產(chǎn)生裂紋的壁厚單薄處部位增加了補貼,部分位置加大了鑄造圓角,實際生產(chǎn)證明,措施正確有效。

3.3 增加溢流冒口,改善局部凝固

在上下箱都設(shè)計上溢流出氣冒口系統(tǒng)(圖9),改善了局部位置的凝固方式,更加趨近于均衡凝固,減少應(yīng)力,降低應(yīng)力裂紋廢品。溢流冒口還可以溢儲部分冷鐵液以及部分氣體和夾雜物,減小局部區(qū)域內(nèi)鐵液過冷傾向,降低了嗆氣孔、對火缺陷的產(chǎn)生。

3.4 改善芯子的影響

芯子披縫清除不凈易在中心裂紋部位形成的小溝槽。小溝槽將會成為裂紋源。要求在浸涂或下芯前,一定要把此披縫清磨掉。對因操作不當(dāng)損傷裂紋,易裂紋的部位要采用磨削方式。

圖9 增加溢流冒口

3.5 效果

改進后的9個月內(nèi)出產(chǎn)毛坯20725件,裂紋缺陷258件,裂紋廢品率降至1.24%,下降幅度達71.6%。

4 結(jié)論

(1)在曲軸箱類框架式結(jié)構(gòu)鑄件生產(chǎn)中采用更趨近于均衡凝固的鑄造工藝,是降低鑄件局部殘余應(yīng)力、防止裂紋產(chǎn)生的最佳選擇。

(2)在零件設(shè)計過程中,一定要考慮其鑄造的特點,在不影響使用的基礎(chǔ)上減少鑄造熱節(jié)的產(chǎn)生,對降低鑄件的生產(chǎn)成本及提高零件的整體性能都非常有利。

(3)此工藝完全可以應(yīng)用到所有機型曲軸箱的鑄造工藝的設(shè)計中。

[1] 中國機械工業(yè)學(xué)會鑄造專業(yè)學(xué)會編.鑄造工藝卷.北京:機械工業(yè)出版社,2007.

[2] 王正春, 令狐東劍,尚廷靜. 615曲軸箱的鑄造工藝設(shè)計[J]. 中國鑄造裝備與技術(shù), 2006(6).

[3] 李傳瑜, 雷其會, 乜忠利. 曲軸箱的鑄造工藝設(shè)計[J]. 中國鑄造裝備與技術(shù),2006(3).

Research of lanqing crankcase crack

HAN ZhiLian, JIANG Hui

(Weichai Heavy Machinery Co.,Ltd., Weifang 261108,Shandong,China)

Lanqing crankcase belongs to the frame type structure, not reasonable casting process can lead to a larger residual stress after solidif i cation, which lead to cracks in the casting. The crack inf l uences diesel engine production and overall performance. The causes of cracks were described in this paper. The solution of crack was found by simulation analysis. Proportional solidif i cation is the main measures to lower solidif i cation residual stress and reduce the crack for crankcase.

lanqing crankcase;crack; proportional solidif i cation

TG245;

A;

1 006-9658(2016)06-0030-03

10.3969/j.issn.1 006-9 658.2016.06.009

2016-06-06

稿件編號:1606-1398

韓志濂(1968—),男,工程師,主要從事鑄造工藝的開發(fā)與研究工作.