平衡塊熔模鑄造后期清理工藝及設備

柯美元,成偉華,陳學鋒(順德職業技術學院,廣東佛山 528333)

平衡塊熔模鑄造后期清理工藝及設備

柯美元,成偉華,陳學鋒

(順德職業技術學院,廣東佛山 528333)

平衡塊熔模鑄造后的清理工藝主要包括振殼、吊拋、切割、研磨澆口、泡酸、拋丸清砂、熱處理等工藝流程,并備以合適的工藝設備,清理出了合格的鑄件產品。通過對傳統熱處理工藝的改進,解決了產品表面浮磁的問題。通過清理工藝,鑄件產品的合格率達到了98%以上。

熔模鑄造;清理工藝;泡酸;熱處理

如圖1所示平衡塊是壓縮機上的重要零部件,主要用于消除電機在高速旋轉時力的不平衡。該零件屬于深孔薄壁件,尺寸精度和表面質量要求較高,并且要求無磁。目前一般以高錳鋼為材質,采用熔模鑄造工藝進行生產。

熔模鑄造是一種近凈形成形工藝,特別適合鑄造尺寸精度高、表面粗糙度低、形狀復雜和壁厚較薄的鑄件和整體鑄件。其精度和粗糙度可分別達到CT4~CT6級和Ra0.8~1.6 μm。鑄件最小壁厚可達0.5 mm,最小孔徑可達1.0 mm[1-4]。

平衡塊在型殼澆注并冷卻后,熔模鑄件需要經過清理,才能得到最終的鑄件產品。熔模鑄件的清理工藝具有工序多、周期長、影響質量的因素多的特點,因此,必須對清理過程的各個工藝環節和工藝因素進行科學合理的設計,才能獲得較高的產品質量和較高的生產效率。

根據產品的結構特點和熔模鑄造工藝,平衡塊的主要清理工藝流程為:振殼—吊拋—切割—研磨澆口—泡酸—拋丸清砂—熱處理。

1 振殼

以硅溶膠作為粘接劑的型殼殘留強度較大,清殼比較困難,需要經過機械清殼才能除去鑄件表面的大部分型殼。本工藝采用如圖2所示的氣動振殼機來對鑄件進行初次清殼。氣動振殼機對整棵鑄件組樹進行機械振動,使型殼得以從鑄件上剝落,沖擊頻率越高,沖擊功越大,則清理的效果就越好。這種清殼方法具有設備簡單,生產率高的特點,是目前我國精密鑄造行業采用最多的初次清殼手段。

圖2 氣動振殼機

振殼工藝要求對組樹后的型殼清除干凈,打殼時模殼溫度以手感不燙為上限。氣動振殼的主要工藝要求為:

1)氣壓為5~8 kg/cm2。

2)振殼前選擇適當的木板或廢布作為保護墊板,以免損傷工件。

3)振殼時間為10~20 s,而且錘頭打擊點應選擇在不使工件產生變形,不使工件受直接沖擊力的地方。應選擇多點打殼,盡量使模頭除殼干凈。打殼時嚴禁用手去扶摸頭,以免造成工傷事故。

圖3 懸掛雙吊鉤拋丸機

圖4 拋丸后的鑄件

2 吊拋

機械振殼雖然能夠去除大部分的型殼,但鑄件上的小孔、盲孔、窄槽等處的型殼不易清除。對于殘留的型殼或鑄件上的銹皮可以采用拋丸來處理。采用如圖3所示的懸掛雙吊鉤拋丸機進行拋丸,效果較好。其主要工藝要求為:

1)向拋丸機中加入20 kg的φ0.8 mm合金鋼丸。

2)將鑄件有條理地吊掛在專用鐵架上,然后用吊鉤把鐵架安穩地送入到拋丸機內。

3)拋丸時間為30 min。

拋丸完成的鑄件效果如圖4所示。

3 切割

切割是將單個鑄件從組樹上切割下來,實現鑄件與組樹的分離。可采用通用手動砂輪切割機來進行切割。切割時,右手緊握澆口杯,左手緊握操作桿,對準下刀部位開始用力,由輕到重,要求做到“眼準、手穩、用力協調”,在保證不切傷鑄件的情況下盡量把澆口切得更短,以減少后面研磨澆口的工作量。

4 研磨澆口

鑄件從組樹上切割下來后需要研磨鑄件上的澆口。一般采用如圖5所示的雙頭砂帶研磨機進行研磨。研磨機的砂帶為40#砂帶。利用專用夾具裝好鑄件,根據澆口位置及鑄件特點,手持夾具對準砂帶適當用力并平穩轉動鑄件,將澆口磨圓順、磨平以達到工藝要求。研磨時,不能磨傷鑄件,研磨后,鑄件不能有澆口痕跡。

5 泡酸

對于鑄件上一些深孔、窄槽內殘留的型殼,通過振殼、吊拋等物理方法無法清除的,需要通過泡酸的方法來處理。

圖5 雙砂帶研磨機

圖6 滾筒履帶式拋丸機

泡酸是通過化學的方法,使酸液與型殼中的SiO2發生反應,破壞砂粒之間的粘結,以達到清除局部型殼的目的。將鑄件放置在質量分數為40%的HF酸中,室溫下浸泡10~15 s,使酸液與殘留型殼發生如式(1)所示的化學反應而達到清砂目的。泡酸后要用清水沖洗至中性,最后再用熱水清洗一次。

6 拋丸清砂

泡酸后,還需要經過一次拋丸處理來將泡松軟的砂徹底清除掉。可采用如圖6所示的滾筒履帶式拋丸機來清砂。拋丸鋼丸直徑為φ0.5 mm,拋丸時間為30 min。若未清除干凈,則需要重復作業,直到鑄件表面干凈為止。

7 熱處理

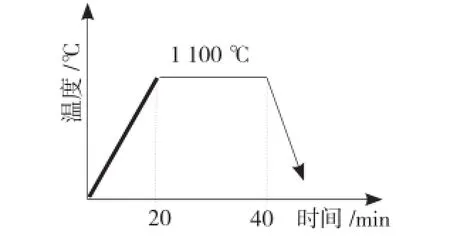

熔模鑄件經過清理工藝之后,要想在室溫下保持穩定的奧氏體組織,還需要進行熱處理,從而達到去磁的目的。以前,一般是將高錳鋼加熱到950℃以上保溫固溶,然后直接水淬,從而將高溫下的奧氏體組織保持到室溫[5-6],也就是我們通常所說的“水韌處理工藝”。但是,該零件采用常規的熱處理后會在表面形成一層氧化皮。在實際生產中,一般都是采用拋丸工藝,來進行去除氧化皮的處理。在進行拋丸處理時,由于高速鋼丸猛烈撞擊鑄件的表面,這樣就會在鑄件表層形成形變馬氏體,從而使表面磁性增加,達不到無磁要求。

為了解決磁性不達標的問題,我們對傳統“水韌處理工藝”進行了改進。首先,將網帶式熱處理爐分為前后兩段,前段為加熱段,后段為冷卻段。熱處理時,將分解氨氣氛通入到網帶爐中,使鑄件在加熱和冷卻的過程中都受到還原性氣氛的保護。其次,在冷卻段布置冷卻水道對爐體進行冷卻,鑄件不與冷卻水直接接觸。這樣,鑄件熱處理完之后還是光亮的表面而不會不發生氧化。通過對熱處理工藝的改進,不僅節省了一道拋丸工序,還避免了在產品表面產生氧化皮,產品熱處理后可直接送檢包裝。改進后的熱處理工藝曲線如圖3所示。為了提高生產效率,生產中,常采用盡可能快的加熱和冷卻速度。雖然高錳鋼的傳熱性不好,但由于鑄件比較細小,快速加熱和冷卻時,也不會產生裂紋。

圖3 熱處理工藝

8 結語

通過實踐證明,平衡塊的熔模鑄件清理工藝科學合理,選取的生產設備高效實惠,既提高了生產效率,降低了生產成本,又提高了產品質量與合格率。平衡塊清理工藝的產品合格率達到了98%以上,取得了較好的經濟效益。

[1] 孫敏.熔模鑄造[M].北京:北京理工大學出版社,2009:1-3.

[2] 呂志剛. 我國熔模精密鑄造的歷史回顧與發展展望[J]. 鑄造,2012,(4):347-356.

[3] 柯美元,陳學鋒. 高錳鋼平衡塊的熔模鑄造工藝[J]. 熱加工工藝,2015,11(44):107-109.

[4] 郭敖如. 我國熔模精密鑄造技術的進展[J]. 鑄造設備研究,1999,5:47-51.

[5] 王仲玨,孫萍.高錳鋼水韌處理效果控制[J]. 熱處理,2006,1(26):59-61.

[6] 韓東林.高錳鋼鑄態水韌處理的實際應用[J]. 熱加工工藝,1999,5:63.

[7] 陸夢禹,何曉宗.防止熔模鑄造閥體產生鑄造缺陷的實踐[J].中國鑄造裝備與技術,2006(1).

[8] 袁軍平, 王昶, 馬春宇, 陳紹興.首飾石膏型熔模鑄造工藝概述[J].中國鑄造裝備與技術,2011(3).

Cleaning process and equipment in investments casting for counter balance

KE MeiYuan, CHENG WeiHua,CHEN XueFeng

(Shunde Polytechnic, Foshan 528333, Guangdong,China)

Cleaning process after investment casting mainly included∶ shell vibration, hanging cast, cutting, gate grinding, foam acid, shot blasting, heat intreatment and so on. With proper equipments, it produced qualif i ed products. With the improvement of additional heat treatment, the problem of fl oating magnetism in product surface was resolved. Products pass-rate was over 98% in cleaning process.

investment casting; cleaning process; foam acid; heat treatment

TG249.5;

A;

1 006-9 658(201 6)06-0048-03

10.3969/j.issn.1 006-9 658.2016.06.01 5

佛山市科技專項創新基金項目(2013AG100063);廣東省自然科學基金項目(S2012010010199)

2016-04-27

稿件編號:1604-1355

柯美元(1973—),男,碩士,主要研究方向:金屬材料成形工藝.