硅酸鋯濕法球磨工藝中磨介的影響

于非 鄒水林 黃岑立 張果戈 李文芳

摘 要:本文對用于生產超細硅酸鋯的常用研磨介質進行了分析對比,測定了其研磨損耗,研究了研磨介質的不同材質、不同粒徑和粒徑配比等因素對硅酸鋯產品的平均粒度的影響。結果表明:市售的不同材質的研磨介質在實驗條件下的損耗在0.1%~1.15%之間,均可用于濕法超細硅酸鋯的生產。對于相同材質的磨介,較小直徑的磨介有助于得到更細的產品,對罐體的沖擊也較小。不同直徑的磨介其本身磨損率相當,大小配比的效果介于大、小直徑磨介之間。

關鍵詞:鋯英砂;超細硅酸鋯;濕法球磨工藝;研磨介質

1 引言

硅酸鋯是指鋯英砂經過超細粉磨工藝加工而成的超細粉體。我國硅酸鋯的生產和應用,開始在20世紀80年代末90年代初[1]。目前,硅酸鋯最主要的應用是作為陶瓷乳白釉的乳濁劑,用于日用陶瓷以及建筑衛生陶瓷的釉面上[2,3]。硅酸鋯產品的粒度是影響其質量的一個重要因素。

國內外的超細硅酸鋯粉末的生產可以分為干法和濕法兩種。濕法工藝制造是將鋯英砂與水、助磨劑、研磨介質按一定比例加入球磨機,隨著磨筒的轉動,處于磨介之間的鋯英砂受沖擊、研磨和剪切等作用而被粉碎制備而成,在國內應用較多[4]。

在硅酸鋯濕法生產中使用的研磨介質主要有氧化鋯球、硅酸鋯球、氧化鋁球[5]。氧化鋯球具有強度高、韌性好和耐磨性好的特點,并能增加超細硅酸鋯產品的鋯含量,其中應用較多的是釔穩定氧化鋯球。硅酸鋯球以硅酸鋯為原料,與超細硅酸鋯產品材質相同,具有不增加雜質的優點。氧化鋁球大多用α-Al2O3作原料,也有些企業采用品質優良、貯量豐富、價格低廉的鋁釩土為主要原料生產氧化鋁球。氧化鋁球根據氧化鋁含量不同,可以分為中鋁球、中高鋁球和高鋁球。高鋁球由于其具有高強度、高硬度、高耐磨性、耐高溫、耐腐蝕、無污染等優異特性,且密度大、體積小,被廣泛運用于不同類型的陶瓷、瓷釉、玻璃、化工等工廠的厚硬材質精加工和深加工,其中尤以Al2O3質量分數為92%的高鋁球使用最為普遍[6]。

磨介的成型方法有擠壓法、團球法、液壓硬模成型法及等靜壓成型法[7],不同工藝條件下以及不同材質的研磨介質的化學成份和物理性質都不相同,研磨效果和研磨損耗也有差異。同時,研磨過程中磨損的磨介材料也對產品質量產生一定的影響。因此,在超細硅酸鋯濕法生產中研磨介質的選取至關重要。

本文是在實驗室條件下,對濕法球磨加工中的常用研磨介質進行了分析對比,測定了其研磨損耗,研究了研磨介質的不同材質、不同粒徑和粒徑配比等因素對硅酸鋯產品的平均粒度的影響,為實際生產提供依據和指導。

2 實驗內容

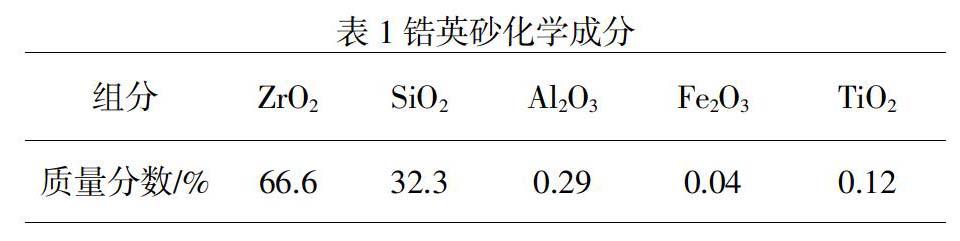

本實驗原料采用澳大利亞ILUKA公司優級鋯英砂,化學成分如表1所示;研磨介質采用市售的氧化鋯球、硅酸鋯球和高鋁球,直徑為0.6~10 mm;粒度測試采用歐美克LS-POP(6)型激光粒度儀;球磨機采用南京科析實驗儀器研究所的XQM-2L變頻行星式球磨機,球磨工藝:料漿濃度為2/3,球料比為2:1,研磨時間為10 h,轉速為250 r/min。在上述工藝的基礎上,選取不同材質、不同粒徑和粒徑配比的磨介進行研磨實驗,然后對磨介、球罐研磨前后的質量以及所得硅酸鋯的平均粒徑進行測試。快速磨采用淄博雷德YMJ1型快速研磨機,轉速520 r/min,時間為2 h,并在此條件下對不同廠家生產的不同材質的磨介的磨損進行測試。

3 結果與分析

3.1 濕法球磨工藝中不同磨介的磨損結果及分析

選取不同廠家生產的不同材質的磨介進行測試,采用快速磨,研磨時間為2 h,轉速520 r/min,研磨介質的損耗結果如表2所示。

從表2可以看出,測試的各種磨介的磨損結果總體在0.1%~1.15%范圍內,不同材質磨介的磨損結果則缺少規律性。即使同一材料的磨球,由于生產方法及工藝控制的不同,耐磨程度有較大的差別。如采用等靜壓成型的磨介球與注漿成型的磨介球磨耗相差很多[8]。此外,原料純度、粒度、粉體流動性等方面的差別,也會對研磨介質的耐磨性產生影響。

3.2 不同磨介材質情況下的硅酸鋯平均粒度

考慮到3.1的情況,選取磨損率接近的同一直徑相同重量的三種不同材質的磨介,對鋯英砂進行研磨,考察其對硅酸鋯平均粒度的影響,結果如表3所示。

從表3可以看出,不同材質磨介得到了大致相近的結果。分析其原因,一方面,同樣直徑的情況下氧化鋯珠擁有最大的密度,硅酸鋯珠次之,氧化鋁珠最低,實測結果分別為5.36 g/cm3,4.28 g/cm3,3.81 g/cm3。較大質量的磨介在同等運動速度的條件下擁有更高的研磨沖力,有助于得到更細的微粒,但另一方面,在同等質量的前提下,較大密度的磨介卻也擁有最少的單體數量,相應具有較小的比表面積以及較低的沖擊頻率,從而可能抵消了單個球體密度較大所帶來的優勢。

3.3 磨介直徑大小不同情況下的磨介磨損結果

選取同一生產廠家的直徑分別為4 mm、6 mm、8 mm、10 mm的高鋁球進行研磨,考察其磨損情況,結果如圖1所示。

從圖1可以看出,不同直徑的磨介其磨損率基本保持同一數值。

3.4 磨介直徑大小不同情況下的罐體磨損結果

磨介直徑大小不同情況下的罐體磨損結果如圖2所示。

由圖2可見,與球的磨損情況相比,球罐的磨損出現了隨球徑增大而逐漸增大的趨勢。分析其原因,可能是在罐體受沖擊表面大致相同的情況下,大粒徑磨介球由于質量較大所造成的更強的沖擊作用在球罐的磨損中扮演了主要的角色。

3.5 磨介直徑大小不同情況下的硅酸鋯平均粒度

在3.3的實驗條件下,所得的硅酸鋯的平均粒度如圖3所示。

由圖3可見,在同樣的研磨條件下,采用較小直徑的磨介球得到的硅酸鋯的平均粒度要小于采用較大粒度的磨介球所得到的硅酸鋯的平均直徑。

3.6 磨介直徑配比對硅酸鋯平均粒度的影響

實際生產中,磨介初裝時往往采用不同直徑的磨介配成一定比例加入。選取直徑4 mm和10 mm的磨介,按重量配比(g):200:0 、150:50 、100:100 、50:150 、0:200 進行測試,所得硅酸鋯的平均粒度結果見圖4。

由圖4可見,采用不同直徑磨介配比的結果介于大直徑磨介和小直徑磨介之間,并基本呈線性關系,并無突出優勢。實際生產中,由于磨損,往往采取定期補加大直徑磨介的辦法補充磨介。在初裝和補加皆為單一直徑磨介的情況下,由于磨介的磨損率在一定范圍內隨直徑大小的變化不大,故球磨罐中的磨介直徑在一定區間內基本是均勻分布的。

3.7 磨介損耗對硅酸鋯中氧化鋯含量的影響

超細硅酸鋯粉的加工是一種簡單的物理加工過程,其化學成份理論上應和原材料化學成份一致。硅酸鋯球的主要成份與鋯英砂相近,對超細硅酸鋯化學成份無明顯影響。氧化鋯球可以提高超細硅酸鋯產品中氧化鋯的度數,以其磨損率為0.5%,球料比2:1,原料含氧化鋯66.6%計算,成品的度數大約為66.9,提高約0.3度。相反,氧化鋁球的主要成份為A12O3,會引起產品中氧化鋯的度數降低。實際生產中,測得的結果約為降低1~1.5度。當采用氧化鋁球作為磨介時,如損耗過大,將影響到硅酸鋯的質量和應用。

4 結論

在采用濕法球磨工藝制取硅酸鋯的情況下,各類研磨介質均能用于超細硅酸鋯的生產,不同廠家和材質的磨介的選擇應以實際效果和成本劃算為準,并結合產品的應用要求考慮。對于相同材質的磨介,較小直徑的磨介有助于得到更細的產品,對罐體的沖擊也較小。不同直徑的磨介其本身磨損率相當,大小配比的效果介于大、小直徑磨介之間。

參考文獻

[1] 郝小勇,熊炳昆,等.我國國產鋯英砂現狀[J].陶瓷,2010(02):7~10.

[2] 陳亦可,等.陶瓷乳濁劑硅酸鋯的研制[J].中國陶瓷,1996(1):22~24.

[3] 郝小勇.陶瓷用硅酸鋯[J].陶瓷,2009(1):37~42.

[4] 熊炳昆.鋯鉿及其化合物應用[M].北京:冶金工業出版社,2002.

[5] 劉永先.我國氧化鋁瓷球的生產現狀及市場[J].陶瓷,2000(1):18~20.

[6] 鄒武裝,等.鋯鉿手冊[M].北京:化學工業出版社,2012.

[7] 顏東亮,吳伯麝,鐘蓮云.成型壓力對氧化鋁瓷球性能的影響[J].佛山陶瓷,2004,5(88):10~12.

[8] 韓暉,等.研磨介質對超細硅酸鋯粉體質量的影響[J].中國粉體技術,2011(12):71~73.