汽車安全帶固定支架的形貌優化設計

高志彬,汪攀,趙鍇

(青島理工大學,山東 青島 266520)

汽車安全帶固定支架的形貌優化設計

高志彬,汪攀,趙鍇

(青島理工大學,山東 青島 266520)

利用hyperworks軟件建立了某汽車安全帶固定支架的有限元模型,對原設計支架進行了CAE分析,結果表明原設計的支架最大應力為347MPa,超過材料屈服強度340Mpa,需優化設計。用形貌優化技術確定了加強筋的最佳分布方案,進行了優化設計。結果表明,優化后的汽車安全帶固定支架最大變形量減少36.7%,最大應力降低17.6%,總體應變能減小32.9%。改善了汽車安全帶固定支架的力學性能,達到了優化效果。

形貌優化;支架;有限元;CAE

CLC NO.:TH122 Document Code: A Article ID: 1671-7988 (2016)07-109-03

引言

汽車安全帶固定支架是把安全帶固定在車身上的鈑金件,主要承受安全帶的拉力作用。安全帶固定支架屬于頻繁使用受力件,且直接關系到乘客人身安全,所以設計的安全帶固定支架應具有足夠的剛度和強度。

傳統的結構優化設計主要是根據結構設計人員的經驗進行判斷,提出一些較為基本的方案,然后再根據一些判斷方法進行優化直到滿足為止。傳統的結構優化設計的缺點在于結構優化設計只能根據經驗判斷,具有一定盲目性,而且傳統的結構優化設計很難保證不改變原設計的安裝環境,不改變物料成本[1]。為達到快速,高效,不改變支架安裝環境及材料成本的優化設計效果,現利用形貌優化技術對安全帶固定支架進行優化設計。

形貌優化技術是一種現在結構優化設計正興起的優化技術,主要應用于各種鈑金件的優化設計,提高鈑金件的力學性能,如提高鈑金件剛度,改善應力分布,減小應力集中[2]。在形貌優化中,設計空間由大量的節點波動向量組成,這些節點波動向量按照一定的模式進行組合以滿足設計約束,并最終形成優化后的最佳加強筋分布形貌[3-6]。采用形貌優化的方法對此支架優化設計,不僅能提高設計質量,而且減少了設計成本和時間[7]。

1、數學原理及優化流程

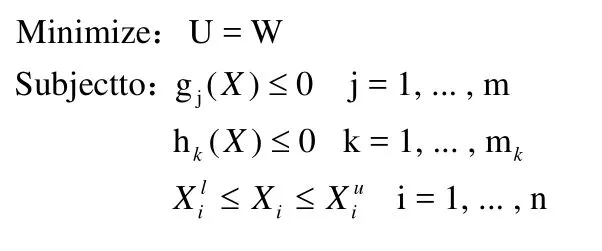

形貌優化屬于常用的結構優化(拓撲優化、形狀優化、形貌優化、尺寸優化)中的一種。優化設計有三個要素,即設計變量、目標函數和約束條件。設計變量是發生改變從而提高性能的一組參數;目標函數要求最優的設計性能,是關于設計變量的函數;約束條件是對設計的限制,是對設計變量和其他性能的要求[8]。形貌優化數學模型可表述為:

其中,U為應變能,W為外力所做的功; g(X)是約束載荷,h(X)起筋約束;Xi為設計變量,是設計區域的節點位移,l 和u分別表示最小值和最大值。

應用形貌優化技術進行產品優化設計的流程見圖1:

圖1 形貌優化產品設計流程圖

2、原支架結構分析

2.1 有限元建模

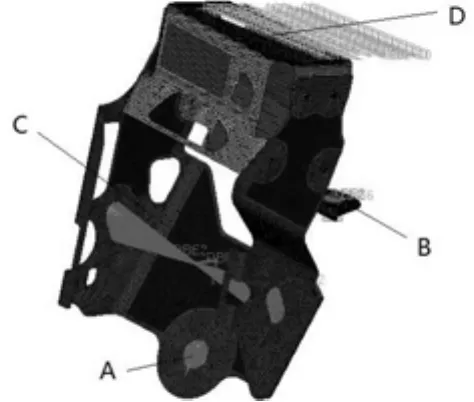

運用hypermesh對原始汽車安全帶固定支架幾何模型進行有限元前處理,去除不必要的倒角等,橫銷及鉚接處用RBE2單元抓取模擬。取基本單元尺寸為2mm,設置單元厚度為1.1mm,主要采用四邊形殼單元進行網格劃分,最終單元數為21119,節點數為20837。支架所處工況見圖2,A點、B點六個自由度全約束,在C點加集中載荷120N,D處施加4N/mm的分布載荷。

圖2 原設計有限元模型

2.2 材料力學參數

安全帶固定支架所用材料為冷軋雙相鋼,具有良好的強度和延性配合特點。厚度為1.1mm。材料的具體力學參數如表1所示。

表1 材料力學性能表

2.3 計算結果

通過RADIOSS求解器對有限元模型求解,得到支架的整體應變能為0.78J,最大位移為1.57mm(見圖3),最大應力為347MPa,最大應力位置出現在鈑金拐角處(見圖4),與實際情況相符合。支架的最大應力大于屈服強度340MPa,為加大安全系數,必須對該設計進行優化,提高其剛度和強度。

圖3 原設計CAE分析位移圖

圖4 原設計CAE分析應力圖

3、支架優化分析

通過上述分析,可確定必須對原設計的安全帶固定支架進行適當的優化設計,以降低應力水平,降低變形量,提高此支架的安全系數。為不改變次支架的材料成本以及安裝條件,結合鈑金件的設計經驗,決定對此結構進行形貌優化分析,確定加強筋的分布位置,通過添加加強筋來提高支架的強度,減小最大應力。

3.1 優化變量

在保證原設計材料成本和基本裝配關系的條件下,選取較平整區域作為形貌優化的設計變量區域,見圖5中的紅色和綠色部分。

3.2 優化目標

應變能是以應變和應力的形式貯存在物體中的勢能,又稱變形能。能整體反應物體的應力和應變情況。以此支架應變能最小為優化目標。

圖5 設計變量區域

3.3 優化約束

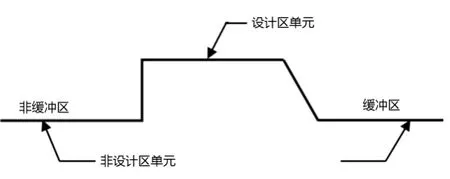

形貌優化的主要約束為起筋參數的設置。設置加強筋參數(圖6),最小筋寬度為5mm,筋角度為60度,拔模高度為2mm,有緩沖區域[9]。在設計區與非設計區單元之間是否有緩沖區的過渡處對比見圖7。

圖6 加強筋參數示意圖

圖7 加強筋是否有緩沖區示意圖

3.4 優化結果

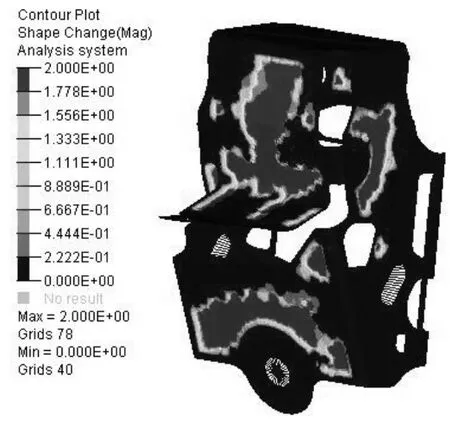

優化后的汽車安全帶固定支架獲得了最優的加強筋分布,形貌結果見圖8。結構的相對薄弱處生成了許多形狀不同的加強筋,深色部分為起筋最大處,節點的最大變形量為2mm,出現的形貌較規整。

圖8 形貌結果云圖

3.5 優化后的支架結構驗證分析

運用hyperworks中的OSSmooth工具將優化后的形貌應用到原模型上,以方便結構的進一步改進設計。對優化后的有限元模型在原工況下進行CAE分析,其應力圖和位移圖見圖9和圖10。支架優化后的最大應力為285.9MPa,最大位移為0.993mm,整體應變能為0.523J。優化前后對比見表2。整體質量微量增加,力學性能得到較大改善。

表2 優化前后對比表

圖9 優化后最大應力圖

圖10 優化后最大位移圖

4、結論

本文用hyperworks軟件對某汽車安全帶固定支架進行了有限元建模、分析、優化設計。通過有限元建模、分析,確定該支架的安全性需要提高,然后用形貌優化的方法進行優化設計。優化設計前后對比,支架最大位移量降低36.7%,最大應力降低17.6%,有效提高了安全性。本文不但為提高此汽車安全帶固定支架的安全性改進提供了設計參考,而且提出了此類鈑金件設計開發的流程,縮短了產品開發的周期,為其他類似薄壁件的結構優化設計提供了借鑒思路。

[1] 王魯斌,黃年兵, 潘兵兵,等.基于Optistruct的汽車鈑金類支架的優化設計[J].機械工程師,2016(01):202-204.

[2] 耿廣銳,郎寶永, 陳世明. 基于形貌優化技術的發動機油底殼設計方法分析[R].2011.

[3] 龍江啟,李毅,俞平, 等.基于結構優化的客車骨架輕量化設計研究[J].機械科學與技術, 2013(04):558-563.

[4] 賈維新,郝志勇,楊金才.基于形貌優化的低噪聲油底殼設計研究[J].浙江大學學報(工學版), 2007(05):770-773.

[5] 張宇,李映輝,張仲鵬.轎車白車身零部件形貌優化研究[J. 機械設計與制造,2011(10):105-106.

[6] 王鐵, 趙震,陳峙,等.某車架結構基于靈敏度分析的優化設計[J].機械科學與技術, 2013(04):545-550.

[7] 李建新. 基于形貌優化的蓄電池支架設計[J]. Altair2013技術大會論文, 2010.

[8] 洪清泉. OptiStruct&HyperStudy理論基礎與工程應用[G]. 北京:機械工業出版社,2013.

[9] 廖芳,王承.支架形貌優化設計方法研究[J]. 上海汽車, 2009(09): 38-40.

Shape Optimization Design of the Automobile Seat Belt Bracket

Gao Zhibin, Wang Pan, Zhao Kai

( Qingdao Technological University, Shandong Qingdao 266520)

The finite element model of an automobile seat belt bracket was built by the HyperWorks software. The bracket of original design was carried out CAE analysis. The results show that the largest stress of the bracket of original design is 347MPa, which exceed 340MPa ,the yield strength of the material. So it need optimization. Using shape optimization technology determined the best distribution of reinforcement and optimize the design. The results showed that the maximum deformation of optimized automobile safety belts bracket was reduced by 36.7%, stress decreased by 17.6%, total strain energy decreased by 32.9%. The mechanical properties of car safety belts bracket was improved, which achieve the optimal effect.

shape optimization; bracket; finite element; CAE

TH122

A

1671-7988(2016)07-109-03

高志彬,副教授,就職于青島理工大學,研究方向為汽車電子和汽車動力學。

10.16638/j.cnki.1671-7988.2016.07.034