某重型牽引車排氣減振管斷裂分析及改進設計

張輝,李志剛,董學朝,李靜,錢時俊

(安徽江淮汽車股份有限公司,安徽 合肥 230100)

某重型牽引車排氣減振管斷裂分析及改進設計

張輝,李志剛,董學朝,李靜,錢時俊

(安徽江淮汽車股份有限公司,安徽 合肥 230100)

文章針對某重型牽引車排氣減振管斷裂的問題,通過市場調查及實際工況路譜采集進行問題分析,提出了改進方案,改變減振管結構,改進減振管伸縮管部分長度及增強支架強度,通過市場跟蹤結果看,改進效果較明顯,為以后排氣系統減振管的設計提供了參考。

牽引車;減振管;路譜采集

CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2016)07-237-03

1、概述

排氣減振管是排氣系統重要零部件之一,根據排氣系統設計規范要求,在增壓器出口至底盤排氣管之間,需設計匹配減振管,其主要作用體現在:補償各排氣元件之間的安裝誤差;傳遞增壓器出口排出的廢氣,避免氣流形成湍流和流量損失;減緩振動,抵抗各種應力,包括軸心承載、徑向承載和周向剪切承載,另外減振管還可以起到降低噪音的作用。本論文主要討論減振管的減緩振動的問題。

目前,排氣減振管主流有兩種類型,一種是金屬伸縮管,另一種為金屬波紋管。排氣減振管設計的好壞,不僅涉及到減振管本身,還涉及到整車排氣系統的振動,總之,排氣減振管的設計是一個系統工程。

2、存在問題

根據市場反饋,2015年某重型牽引車市場共出現排氣減振管斷裂184起,PPM值高達26353,屬于較嚴重的市場故障。

圖1 排氣減振管故障圖

減振管斷裂的主要故障形式為減振管伸縮部分端部與排氣管連接部位發生斷裂,導致整車有異響,并有大量黑煙冒出。

3、原因調查與分析

排氣減振管減振效果影響因素較多,既與減振管本身柔性有關,又與排氣管路的布置有很大的關系,為了查明問題出現的原因,我們對故障現場進行了調查,并對車輛運行時減振管的振動進行路譜采集。

通過對故障現場的調查,我們發現出現斷裂的減振管柔性較差,有些減振管已變硬,無法進行伸縮,用手已經很難將其拉動,其主要原因為減振管伸縮節之間長時間積碳后,伸縮節之間存在摩擦,在高溫下出現晶體析出,晶體析出達到一定量之后堵塞伸縮節之間的縫隙,最終導致減振管失去伸縮能力,柔性降低,所以減振管柔性是故障產生的主要原因之一。

圖2 變硬的軟管

圖3 減振管晶體析出曲線圖

為了得出減振管兩端在實際路況行駛時振動情況,我們對與故障車相同型號的車型進行減振管路譜測試。

測試條件:數據采集頻率500HZ,減振管前短和后端軸向、側向、豎向三個方向分別安裝位移傳感器,共6個位移傳感器。

為了在路譜測試時能更加直觀地看到車輛運行時減振管振動情況,我們在測試儀器附近安裝了2個攝像頭,進行實話監控。

圖4 測試設備安裝

因當地工況較復雜,既有國道也有山路,既有水泥路也有柏油路,針對測試工況點,我們選擇以下三種進行測試:①水泥上坡路啟動與剎車測試;②柏油上坡路啟動與剎車測試;③柏油平路測試。

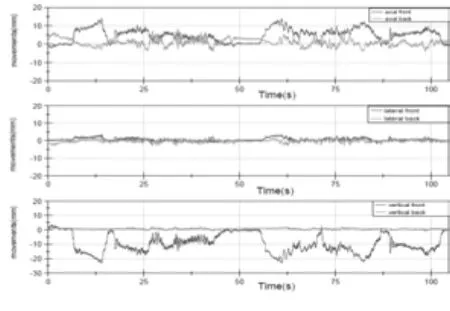

水泥上坡路測試,軸向、側向及豎向位移及相對位移測試結果如下:

圖5 水泥上坡路位移量

圖6 水泥上坡路相對位移量

根據測試,軸向最小相對位移7.8mm,最大相對位移16.9mm,側向最小相對位移3.0mm,最大相對位移4.4mm,豎向最小相對位移2.4mm,最大相對位移24.2mm。

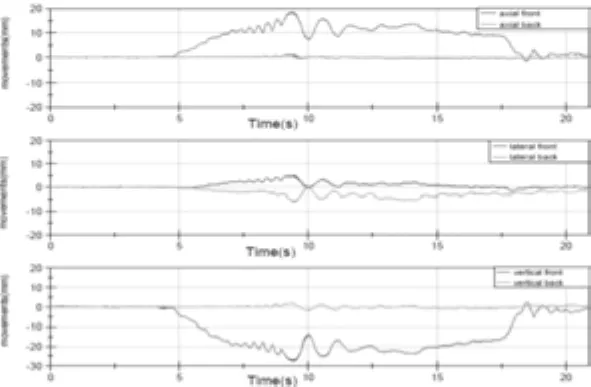

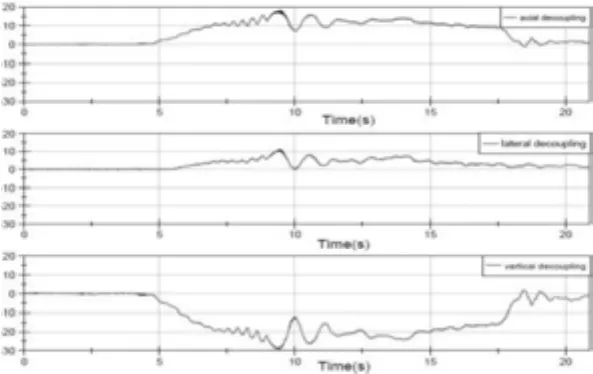

柏油上坡路測試,軸向、側向及豎向位移及相對位移測試結果如下:

圖7 柏油上坡路位移量

圖8 柏油上坡路相對位移量

根據測試,軸向最小相對位移1.2mm,最大相對位移18.2mm,側向最小相對位移0.4mm,最大相對位移11.0mm,豎向最小相對位移1.8mm,最大相對位移29.0mm。

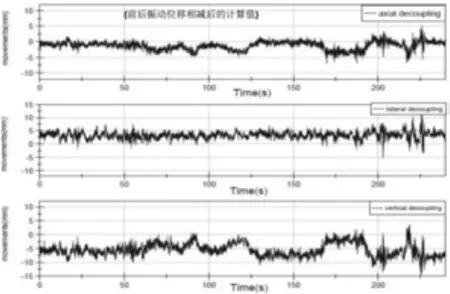

柏油平路測試,軸向、側向及豎向位移及相對位移測試結果如下:

圖9 柏油平路位移量

圖10 柏油平路相對位移量

根據測試,軸向最小相對位移5.3mm,最大相對位移6.7mm,側向最小相對位移5.12mm,最大相對位移11.6mm,豎向最小相對位移3.7mm,最大相對位移14.4mm。

通過路譜測試可知,排氣減振管兩端振動較劇烈,兩端的振幅位移都很大,特別是柏油上坡路時,減振管前后端豎向相對位移量高達29.0mm,通過減振管理論位移公式計算,我們選用的金屬軟管豎向最大位移為32mm,也就是說故障車輛實際豎向相對位移已接近設計極限,如車輛在更惡劣的工況下,減振管很容易就發生斷裂,壽命降低。減振管伸縮部分越長,可承受的水平位移越大,所以減振管的設計長度較短也是減振管斷裂的主要原因之一。

圖11 消聲器支架共振圖

圖12 消聲器支架升速圖

另外,從采集的振動頻譜中可以看出消聲器支架頻率較低,在 21HZ 左右存在共振,在經過顛簸路面時,消聲器支架處振動烈度要遠遠大于飛輪殼處的振動烈度,路試時消聲器支架振動比原地升速測試時大得多,故消聲器支架的剛度不足是造成金屬伸縮管斷裂的主要原因之一。

通過以上分析得出,減振管斷裂的主要原因是減振管柔性差,減振管伸縮部分設計長度較小及消聲器支架的剛度不足。

4、整改措施及驗證效果

針對以上分析原因,我們有針對性地指定了整改措施:

改進點一:優化排氣減振管的結構,伸縮節之間的扣接由原來的面接觸形式改為線接觸的形式,大大提高了減振管的柔性。

改進點二:增加減振管伸縮部分的長度,由原來的220mm增加至280mm,經過計算豎向相對位移可增加20mm,也就是由原來的32mm增加到52mm,遠遠大于路譜振幅,安全系數較高,另外在表面增加金屬編織網結構,增加限位功能,提高可靠性。

改進點三:優化消聲器支架,將原來的管梁40×40×3改為40×40×5,延長加強筋由160增加至200,方鋼的截面慣性矩提高15%,提高消聲器支架剛度。

方案確定后,選擇市場上5臺故障車輛,將整改后的零部件在故障車輛進行了更換,進行小批量驗證,并且進行了定期跟蹤,小批量驗證無問題后,進行了批量切換;為了驗證切換后市場效果,由服務部選擇10臺車輛進行市場跟蹤,每個1個月進行一次用戶回訪,根據回訪結果顯示,車輛平均行駛里程6萬公里沒有再次出現斷裂的情況,效果較好。

5、總結

排氣系統排氣減振管減振能力的改進對于整車來說是個較復雜的問題,牽涉的因素較多,此重型牽引車通過改進排氣減振管結構、減振管伸縮管部分長度及消聲器支架剛度等改進措施對排氣減振管進行了改進,并通過小批量驗證及市場跟蹤的方式對改進效果進行確認,改進準確有效,取得了良好的效果,降低了市場故障率。

[1] 陳家瑞.汽車構造.北京:機械工業出版社;2000.10:p221-223.

[2] 陳明.譚瑩.莫明珍.曹標.李小敏.摩托車排氣管斷裂原因分析.金屬鑄鍛焊技術.2008.2:p99-100.

[3] 劉瑋.周京等.微型轎車排氣管斷裂問題研究.天津汽車.2001,(4): p23-27.

The analysis and improved design of the exhaust damping pipe rupture in a heavy tractor

Zhang Hui, Li Zhigang, Dong Xuechao, Li Jing, Qian Shijun

( Anhui Jianghuai Automobile CoLtd, Anhui Hefei 230022 )

This paper aimed at the problem of the exhaust pipe damping in a heavy tractor, According to market research and the actual working conditions road spectrum collected for analysis problem, the paper put forward the improvement scheme,change the damping pipe structure,improved damping tube telescopic tube part of length and intensity of reinforcing brackets, by tracking the market effect, the improvement is more, obvious, provide a reference for the future exhaust pipe damping system design.

tractor; damping pipe; road spectrum acquisition

U472.1

A

1671-7988(2016)07-237-03

張輝,就職于安徽江淮汽車股份有限公司。

10.16638/j.cnki.1671-7988.2016.07.076