乙烯丙烯酸酯橡膠/三元尼龍熱塑性硫化膠的制備

王曉亮,汲長遠,邱桂學

(青島科技大學 橡塑材料與工程教育部重點實驗室,山東 青島 266042)

熱塑性硫化膠(TPV)是采用動態全硫化技術反應加工制備的,橡膠完全發生交聯反應并被破碎成粒徑小于2 μm的微米級顆粒,均勻分散在熱塑性樹脂基體中,是一種在高溫下能產生塑性流動 、在常溫下顯示橡膠彈性的新型高分子材料[1-3]。Coran等[4]曾系統地研究過不同體系動態交聯熱塑性硫化膠及其性能,Monsanto公司借助專利技術推出了Santoprene系列商品[5-6],目前工業化的TPV主要有聚丙烯(PP)/三元乙丙橡膠(EPDM)、PP/NBR(丁腈橡膠)、尼龍6(PA6)/丙烯酸酯橡膠(ACM)、PP/氫化苯乙烯-丁二烯嵌段共聚物(SEBS)等品種。

乙烯丙烯酸酯橡膠(AEM)首先由美國DOW公司在1975年成功研制,命名為VAMAC,其耐熱性好于NBR、氯丁橡膠(CR)、氯磺化聚乙烯橡膠(CSM),耐油性好于CR、CSM、硅橡膠(VMQ),且與NBR的耐油性相似。其耐高溫性能優異,可達170~180 ℃,并具有優良的物理機械性能,因此被廣泛應用于密封制品[7-8],被稱為“車用橡膠”。

三元尼龍(PAM)具有熔點低、柔韌性好、耐溶劑性能優異等特點[9-10],AEM和PAM均有較強極性,溶解度參數相近,因此制備AEM/PAM熱塑性硫化膠具有重要理論和實際意義。本工作主要以AEM和PAM為基體,通過動態硫化技術制備TPV,表征了TPV的相態結構,考察了動態硫化溫度、轉速、橡塑比對TPV性能的影響。

1 實驗部分

1.1 原料

AEM:Vamac,美國杜邦公司;PAM:PAM15,上海新浩化工有限公司;雙(叔丁基過氧化異丙基)苯(F40):上海鳴秦貿易有限公司;過氧化二異丙苯(DCP):上海鳴秦貿易有限公司;N,N′-間苯撐雙馬來酰亞胺(HVA-2)、十八烷基胺(18D)、絡合有機烷基酸磷酸酯(VAM)、防老劑445、 硬脂酸等均為市售。

1.2 儀器設備

開煉機:XK-160,上海橡膠機械廠;Haake 轉矩流變儀:RM-200C型,哈爾濱哈普電氣技術有限責任公司;平板硫化機:XLB型,青島第三橡膠機械廠;氣壓自動切片機:GT-7016-AR,臺灣高鐵科技股份有限公司;橡膠硬度計:邵爾A型,上海險峰電影機械廠;厚度計:HD-10,高鐵科技股份有限公司;拉力實驗機:AI-7000M,臺灣高鐵科技股份有限公司;掃描電子顯微鏡(SEM):JSM-6700F,日本JEOL公司。

1.3 實驗方法

將一定比例的AEM和PAM加入Haake轉矩流變儀中,在一定溫度、轉速下共混至轉矩平衡,加入硫化劑、助硫化劑進行動態硫化,達到最大轉矩2 min后出料、下片,在電熱平板硫化機上于175 ℃下預熱15 min,熱壓5 min,然后冷壓5 min后成型、測試。

1.4 分析測試

拉伸性能按照GB/T 528—2009進行測試;撕裂強度按照GB/T 529—2008進行測試,采用直角形試樣;邵爾A型硬度按GB/T 531—2008進行測試;SEM分析:將經過拉伸實驗的試樣進行斷面噴金處理,然后進行電子束掃描,觀察斷面的形貌和分散情況。

2 結果與討論

2.1 制備AEM/PAM熱塑性硫化膠時硫化時間的確定

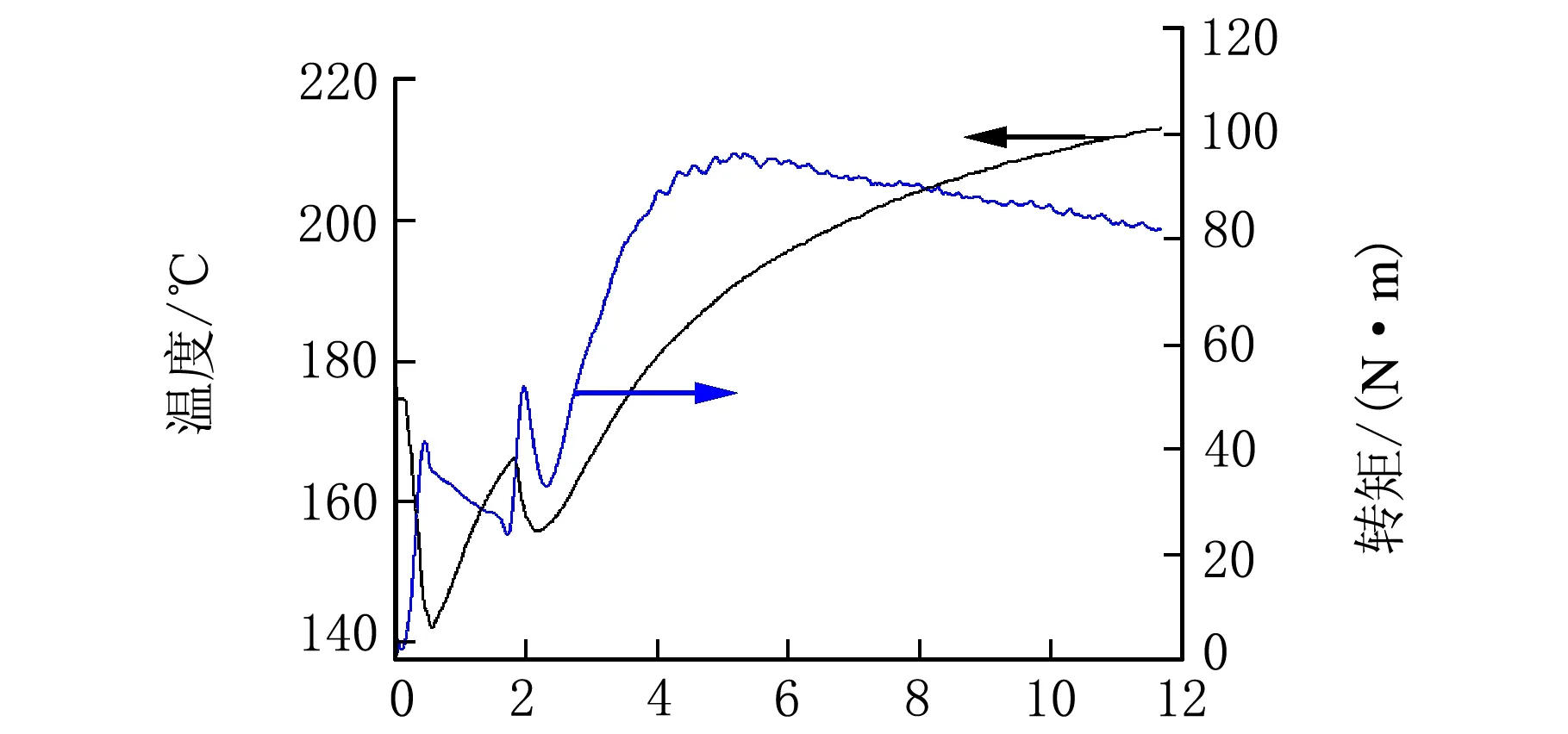

Haake轉矩流變儀的混煉曲線能夠反映體系加工過程中的動態扭矩變化,對研究物料加工過程中的分散行為、流變行為以及結構變化(交聯、熱穩定性)等方面有重要作用,也可以表征橡膠和塑料的混合狀態、橡膠的交聯與破碎情況,據此確定合適的動態硫化時間。圖1為典型的動態硫化過程中轉矩、溫度隨時間變化曲線。

時間/min圖1 動態硫化過程中轉矩和溫度隨時間變化曲線

從圖1可以看出,加入AEM后溫度迅速下降,但由于剪切生熱和熱傳導的影響,溫度又迅速上升,加入PAM后出現了相同的情況,但由于動態硫化過程中強烈的剪切作用,物料溫度達到設置溫度后繼續上升。轉矩在加入硫化劑后迅速上升,達到最大值后緩慢下降,最后趨于穩定。原因是在動態硫化過程中,隨著AEM的交聯,體系黏度和轉矩增大,雖然有剪切破碎的存在,但交聯占主導地位,隨著化學交聯的完成,剪切作用逐漸占主導地位,在此過程中體系發生了相轉變,AEM由連續相變成分散相,PAM由分散相變成連續相,在轉矩平衡2 min左右時已經達到全硫化熱塑性狀態。

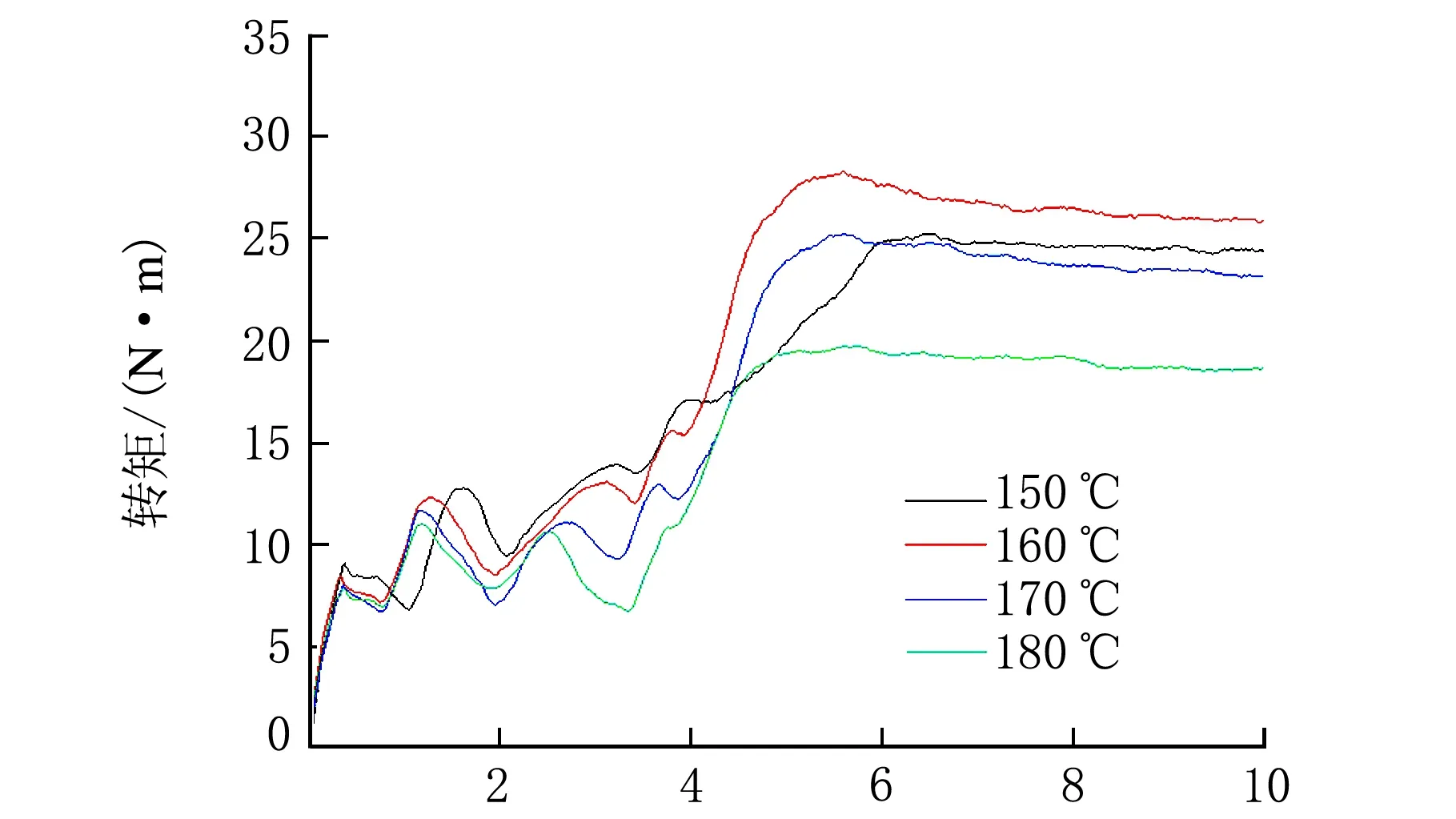

2.2 動態硫化溫度對TPV力學性能的影響

動態硫化溫度是影響TPV性能的重要參數,溫度高低直接影響橡膠交聯速度和PAM的流動性,對TPV的結構和性能具有非常重要影響,圖2為不同溫度下動態硫化過程中轉矩隨時間變化情況,表1為共混溫度對AEM/PAM熱塑性硫化膠力學性能的影響。

時間/min圖2 不同溫度下動態硫化過程中轉矩隨時間變化曲線

由表1可以看出,AEM/PAM熱塑性硫化膠的拉伸強度、拉斷伸長率、撕裂強度和100%定伸應力隨溫度升高均呈先增加后降低的趨勢,硬度保持不變,綜合考慮動態硫化溫度為160 ℃時TPV性能最優。

提高溫度可以使AEM與PAM共混更加均勻,并有助于AEM的充分交聯,從而使力學性能提高。當動態硫化溫度過高時,TPV的性能降低,原因是動態硫化溫度過高時,AEM和PAM黏度太低,體系受到的剪切力較弱,不利于 AEM交聯顆粒的破碎,同時導致AEM硫化速率過快而不利于AEM交聯顆粒的充分分散,從而使TPV性能下降。

從表1還可以看出,隨著動態硫化溫度的升高,TPV的拉斷永久形變先降低后上升,并在170 ℃和180 ℃基本無變化,說明在這個溫度范圍內,體系已經達到全硫化狀態,過高的溫度并不能起到進一步完善交聯網絡的作用,AEM交聯網絡不能進一步提供更好的彈性。在溫度到達160 ℃時,交聯體系已經達到空間的最優化,隨著溫度的繼續升高,不能進一步將橡膠交聯網絡破碎分散,反而起到相反的作用,影響到體系的橡膠彈性。

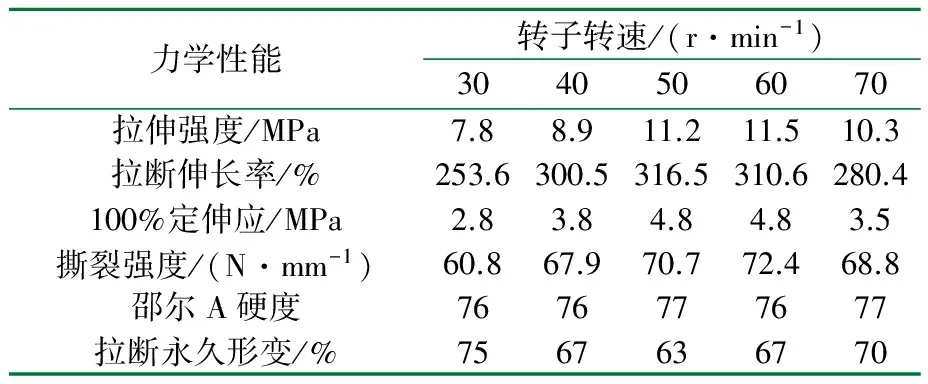

2.3 轉速對TPV性能的影響

動態硫化過程中,剪切場的作用對動態硫化體系的結構和性能有重要影響。本實驗中,剪切場是由Haake流變儀中轉子的不斷旋轉提供的,轉子轉速越高,對物料的剪切分散作用就越強。表2是轉速對AEM/PAM熱塑性硫化膠力學性能的影響。

表2 轉速對AEM/PAM熱塑性硫化膠力學性能的影響

從表2可以看出,拉伸強度隨轉子轉速增加呈現先增加后減小的趨勢,在轉速為60 r/min時達到最大值(11.5 MPa)。拉斷伸長率、撕裂強度、100%定伸應力與拉伸強度的變化趨勢一樣。原因是當轉速較低時,剪切作用較小,AEM硫化顆粒難以破碎,顆粒較大;隨著轉速提高,雖然樹脂相受破壞的程度增加,但AEM交聯顆粒能夠被充分破碎、分散,避免了團聚或硫化AEM顆粒過大造成局部分散不均勻,其作用大于剪切作用給塑料相帶來的不利影響,因而TPV的拉伸強度和拉斷伸長率有較大提高;若轉子轉速太高,PAM分子鏈斷裂程度加劇,相對分子質量下降明顯,從而導致TPV的拉伸強度和拉斷伸長率迅速下降。TPV的硬度受轉子轉速影響較小。總體來看,當轉速為60 r/min時,體系的綜合性能最佳。

2.4 共混質量比對TPV性能影響

在AEM/PAM動態硫化體系中,AEM與PAM的共混質量比決定了體系中橡膠相的含量。在動態硫化時,橡膠相在硫化的同時被轉子剪切打碎,以顆粒的形式存在于樹脂連續相中,所以隨著AEM含量的增加,體系的黏度增加,轉子受到的阻力增加,相應的轉矩也會增大,純的AEM在密煉機中由于沒有流動相PAM,最后AEM橡膠交聯成粉末狀。AEM/PAM共混質量比對體系力學性能的影響見表3。

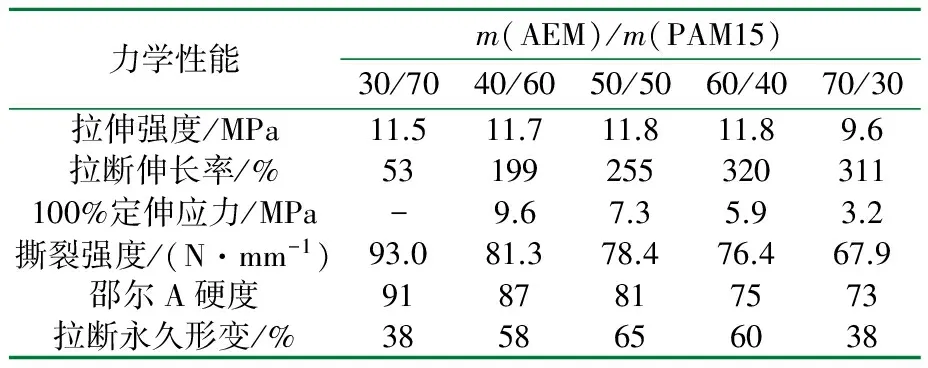

表3 AEM/PAM共混質量比對體系力學性能的影響

從表3可以看出,隨著AEM含量的增加,TPV拉伸強度、拉斷伸長率、拉斷永久形變先增加后減小,拉伸強度在共混比為50/50時最高,拉斷伸長率伸長率在共混質量比為60/40時最高。原因是當AEM/PAM共混質量比為30/70時,動態硫化體系黏度較小,轉子的剪切作用難以將硫化的AEM顆粒充分均勻地分散在PAM連續相中,從而導致TPV力學性能較差;隨著共混質量比提高,動態硫化體系黏度提高,受到的剪切作用變強,AEM被剪切破碎分散在PAM連續相中,起到交聯粒子增韌增強的作用;但當橡塑共混質量比過高時,動態硫化體系的黏度過高,出現橡膠交聯顆粒團聚,體系內部存在缺陷,導致應力集中。同時,TPV的100%定伸拉力、撕裂強度、硬度隨著橡膠相比例的增加呈現逐漸減小的趨勢。

2.5 SEM圖像及分析

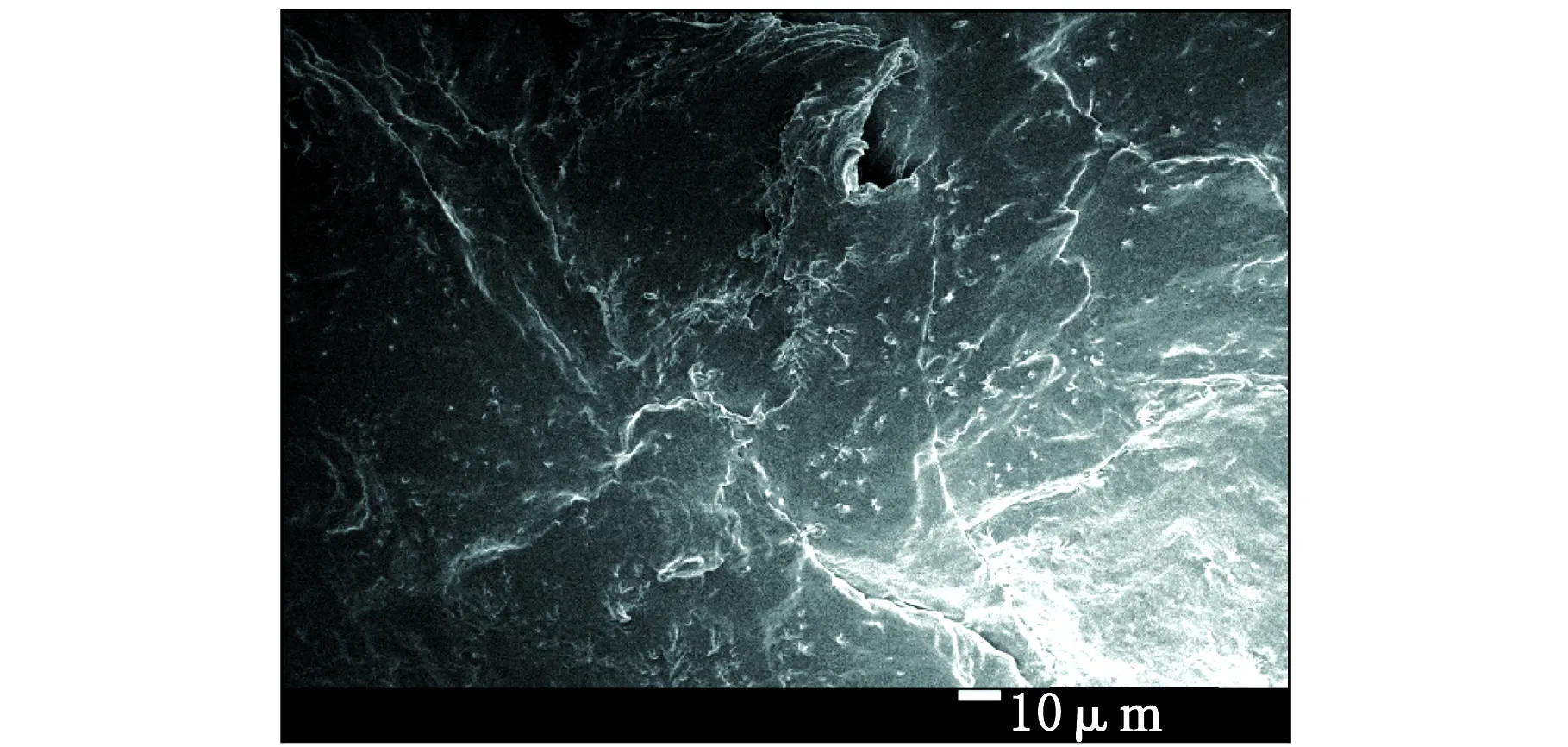

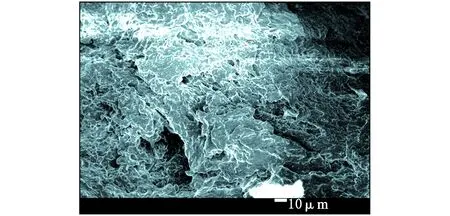

圖3為AEM與PAM不同共混質量比的拉伸斷面圖像。

(a) 30/70

(b) 60/40

(c) 70/30圖3 不同m(AEM)/m(PAM)的拉伸斷面圖像

圖3中白色的顆粒是被剪切分散的橡膠交聯顆粒,黑色部分為連續相PAM。當AEM/PAM共混質量比為30/70時,動態硫化過程中體系黏度太小,AEM交聯相難以被充分剪切破碎、分散,易使TPV存在缺陷和應力集中點而使力學性能下降;隨著橡膠相比例增加,在動態硫化過程中體系的黏度增加,剪切力作用也隨之增強,有利于橡膠交聯顆粒的破碎、分散,改善了力學性能,當AEM/PAM共混質量比為60/40時性能最好;隨著AEM用量的增加,在AEM/PAM共混質量比為70/30時,橡膠顆粒變大,分散性變差,從而導致力學性能降低。

3 結 論

(1) 制備了AEM/PAM熱塑性硫化膠,研究了動態硫化溫度、轉子轉速、共混比對TPV性能的影響,確定了最佳動態硫化條件:溫度為160 ℃,轉子轉速為60 r/min,當m(AEM)/m(PAM)為60/40時,TPV的綜合性能較好。

(2) 動態硫化技術的關鍵在于對共混體系中交聯橡膠相粒徑大小和分布均勻程度的控制,當AEM/PAM共混質量比為60/40時共混體系中橡膠相交聯適度,且被剪切成微米級顆粒均勻地分散在塑料連續相中,綜合力學性能最佳。

參 考 文 獻:

[1] 傅志峰.熱塑性彈性體〔M].北京:化學工業出版社,2000:151-187.

[2] 盧曉明,陳弦,何波兵.ACM/PA6耐油熱塑性彈性體的制備及性能[J].塑料科技,2013,41(6):44-48.

[3] 于海寧,韓吉彬,段紅云,等.動態硫化丙烯酸酯橡膠/聚對苯二甲酸乙二醇酯熱塑性彈性體補強體系的研究[J].橡膠工業,2013,60(9):551-554.

[4] CORAN A Y,PATAL R.Rubber-thermoplastic compositions:Part Ⅱ.NBR-nylon thermoplastic elastomeric compositions[J].Rubber Chemistry and Technology,1980,53(4):781-794.

[5] CORAN A Y,DAS B,PATAL R P.Thermoplastic vulcanizates of olefin rubber and polyolefin resin:4130535[P].1978-12-19.

[6] 王有道,吳碧荷,趙勇.NBR/三元尼龍動態交聯TPE的結構和性能[J].特種橡膠制品,1991(2):8-12.

[7] 任秀艷.丙烯酸酯橡膠合成及應用[D].長春:長春理工大學,2012.

[8] 易建軍,陳繼明,齊永新,等.丙烯酸酯橡膠的合成及其結構表征[J].彈性體,2009,19(3):49-52.

[9] 陳紅,杜愛華,宋成芝,等.三元尼龍對丁腈橡膠力學性能及耐介質性的影響[J].彈性體,2008,18(2):51-53.

[10] 劉洋,付麗,鄧濤,等.三元尼龍對氯化聚乙烯性能的影響[J].彈性體,2009,19(6):43-45.