TDD/CM硫化反應動力學研究

江 珂,宋秋生,方文超,周 穩

(合肥工業大學 化學與化工學院,安徽 合肥 230009)

氯化聚乙烯彈性體(CM)是一種性能優良的特種橡膠,在阻燃耐油、膠管膠帶、防水卷材、電線電纜等方面應用廣泛[1-2]。由于CM的分子結構飽和并含有大量的氯原子,常與過氧化二異丙苯(DCP)、硫脲等進行交聯[3-4]。但是DCP硫化制品常因DCP的分解而產生令人不悅的氣味,硫脲類硫化劑(如Na-22等)具有一定的毒性,因此,CM新型硫化體系的研究一直是業內廣受關注的課題。其中,以噻二唑為母體的系列化合物,如2-巰基-5-苯甲酰基-1,3,4-噻二唑(TDD)等,對CM的硫化具有反應速度快、硫化膠的性能好等特點,成為較具應用前景的CM新型硫化劑[5]。

近年來,有關TDD硫化CM的應用研究比較活躍,并取得一定成果。但總體來說,目前的研究工作相對集中于配方與制品性能研究,對于TDD/CM體系的基礎研究相對缺乏。為此,本文以TDD為硫化劑,808促進劑與氧化鎂組成促進體系,以無轉子硫化儀為研究手段,以測得的硫化曲線和硫化數據為基礎,研究了TDD/CM的硫化反應動力學。為拓展TDD在CM橡膠中的應用提供理論基礎。

1 實驗部分

1.1 原料

CM:CM135型,氯質量分數為35.6%,東臺天騰化工有限公司;TDD、808促進劑:上海新橡新材料科技有限公司;氧化鎂、硬脂酸鉛為市售工業品。

1.2 儀器設備

XH-160型雙輥煉膠機:東莞市鼎隆電工機械有限公司;MDR-2000E型橡膠硫化儀:江蘇無錫蠡園電子化工設備有限公司。

1.3 膠料制備及硫化實驗

(1) 試樣制備:將開煉機雙輥溫度調至60 ℃,投入CM和硬脂酸鉛混合粉末,混煉3~5 min,膠料包輥后再加入剩下輔料和硫化劑,待料全部吃進后,薄通10~12次,下片。實驗配方(質量份)為:CM 100,TDD 1.5,808促進劑 1,MgO 10,硬脂酸鉛 2。

(2) 硫化曲線測定:動力學研究中,使用無轉子硫化儀在150 ℃、160 ℃、170 ℃和180 ℃下測定膠料的硫化曲線。

2 結果與討論

2.1 硫化曲線

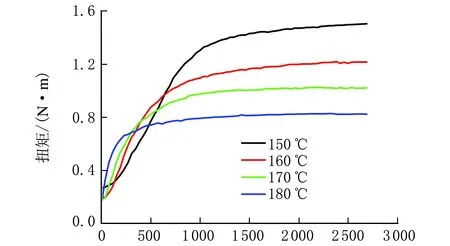

已報道的橡膠硫化反應動力學研究方法較多,包括熱分析法和硫化儀法等。由于硫化儀具有操作簡單快速并且可以連續記錄硫化全過程的優點,因而硫化儀法逐步受到關注[6-7]。本文對150 ℃、160 ℃、170 ℃和180 ℃下CM/TDD體系的硫化曲線進行了測定,結果如圖1所示,硫化參數列于表1。

時間/s圖1 不同溫度下TDD/CM的硫化曲線

硫化曲線表明,隨著硫化溫度升高,TDD硫化CM的反應速率呈逐步上升趨勢。t90慢慢變小,值得注意的是,150 ℃時雖然硫化反應進行得很慢,但是其MH較大。為了進一步確認TDD硫化劑的硫化特性,需要對各硫化數據進一步處理,有必要從其硫化的每一個階段通過動力學的角度來進行計算分析。

表1 不同溫度下TDD硫化CM的硫化參數

2.2 硫化動力學分析

2.2.1 相對交聯程度

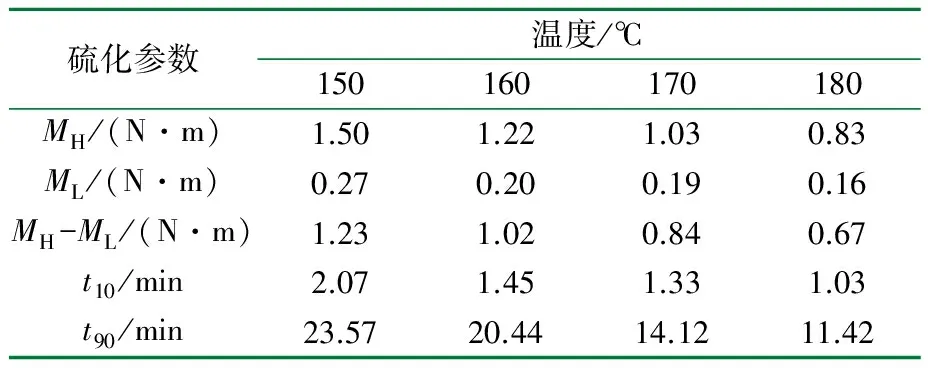

根據硫化儀曲線得到各個階段的扭矩值,通過不同時刻的扭矩值來表征對應時刻的相對交聯程度(α)[8-9],如式(1)所示。

α=(Mt-M0) / (MH-M0)

(1)

式中:Mt為t時刻的扭矩,N·m;M0為t=0時間對應的扭矩,N·m;MH為最大扭矩,N·m。

圖2為4個硫化溫度下相對交聯程度α與時間t的關系曲線。

t/min圖2 α與時間t曲線

從圖2可以看出,隨著時間的推移交聯程度都在增加,且隨著溫度的提高,交聯速度在相應加快。

2.2.2 反應級數n的計算

動力學參數只有速率常數K和反應級數n,所以所謂方程的確定,就是確定這2種參數。但是,K和n對方程積分式的影響不同,積分式的形式只決定于n而與K無關,K只是式中的一個常數,所以確定速率方程的關鍵是確定級數。

橡膠硫化有誘導期、熱硫化期和平坦期3個階段,每個階段的反應機理不同,都屬于非基元反應,每個階段的反應級數也有差異。值得注意的是,誘導期由于過程短且機理復雜,誘導期硫化反應的影響因素多,很難用一個簡單的公式來描述其反應過程。因此,本文在研究過程中,主要對CM/TDD體系的熱硫化期和平坦硫化期的動力學進行了分析。

用硫化儀研究橡膠硫化反應動力學,其反應速率方程可用硫化儀扭矩變化速度V來表示[10],如式(2)所示。

V=-d(MH-Mt)/dt=K(MH-Mt)n

(2)

式中:MH為最大扭矩,N·m;Mt為硫化時間t時的扭矩,N·m;K為反應速率常數;n為反應級數。

根據式(2)兩邊取對數可以得出式(3):

lg(dMt/dt) =nlg (MH-Mt)+lgK

(3)

式中:MH為硫化曲線上的最大扭矩,N·m;Mt為時刻t的扭矩,N·m;n為反應級數;K為速度常數;dMt/dt為硫化曲線t時間上的切線斜率。

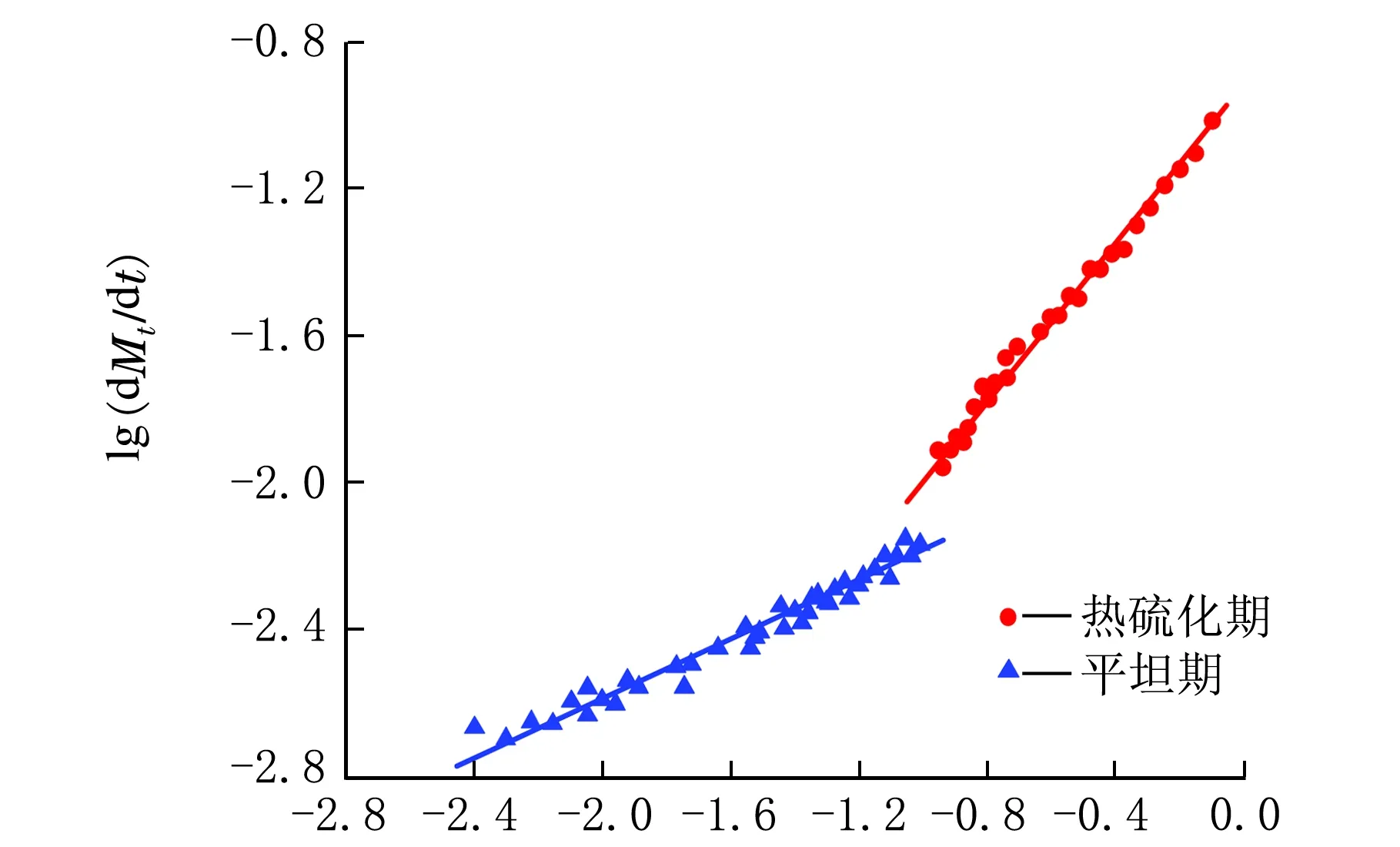

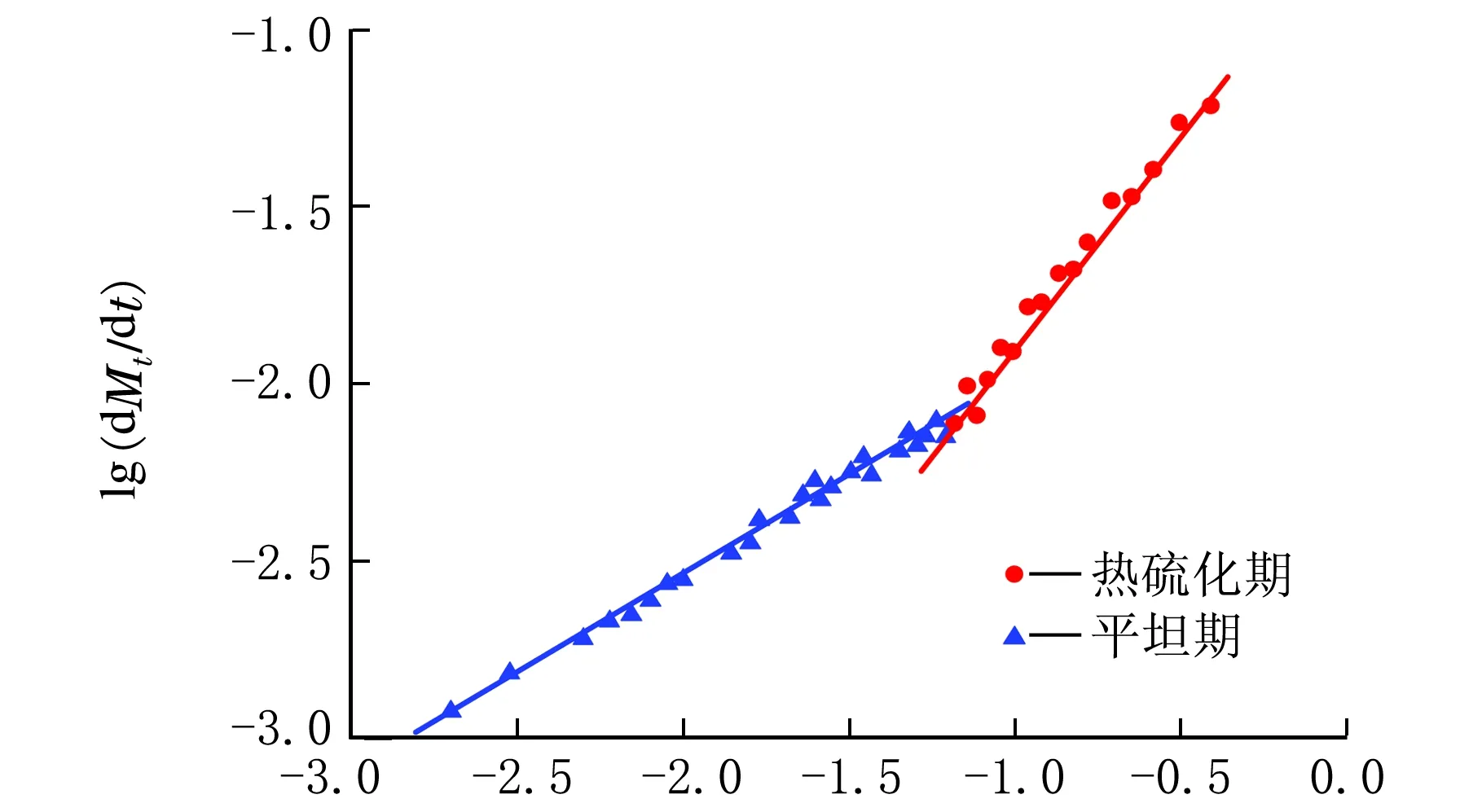

將硫化儀數據代入式(3),根據微分法求得dMt/dt,再將lg (dMt/dt)與lg(MH-Mt)作圖,計算各硫化階段的表觀反應級數n,如圖3所示。

lg(MH-Mt)(a) 150 ℃

lg(MH-Mt)(b) 160 ℃

lg(MH-Mt)(c) 170 ℃

lg(MH-Mt) (d) 180 ℃圖3 4個溫度下lg(dMt/dt)~lg(MH-Mt)曲線

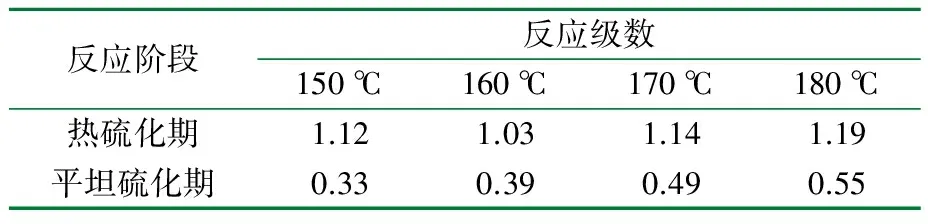

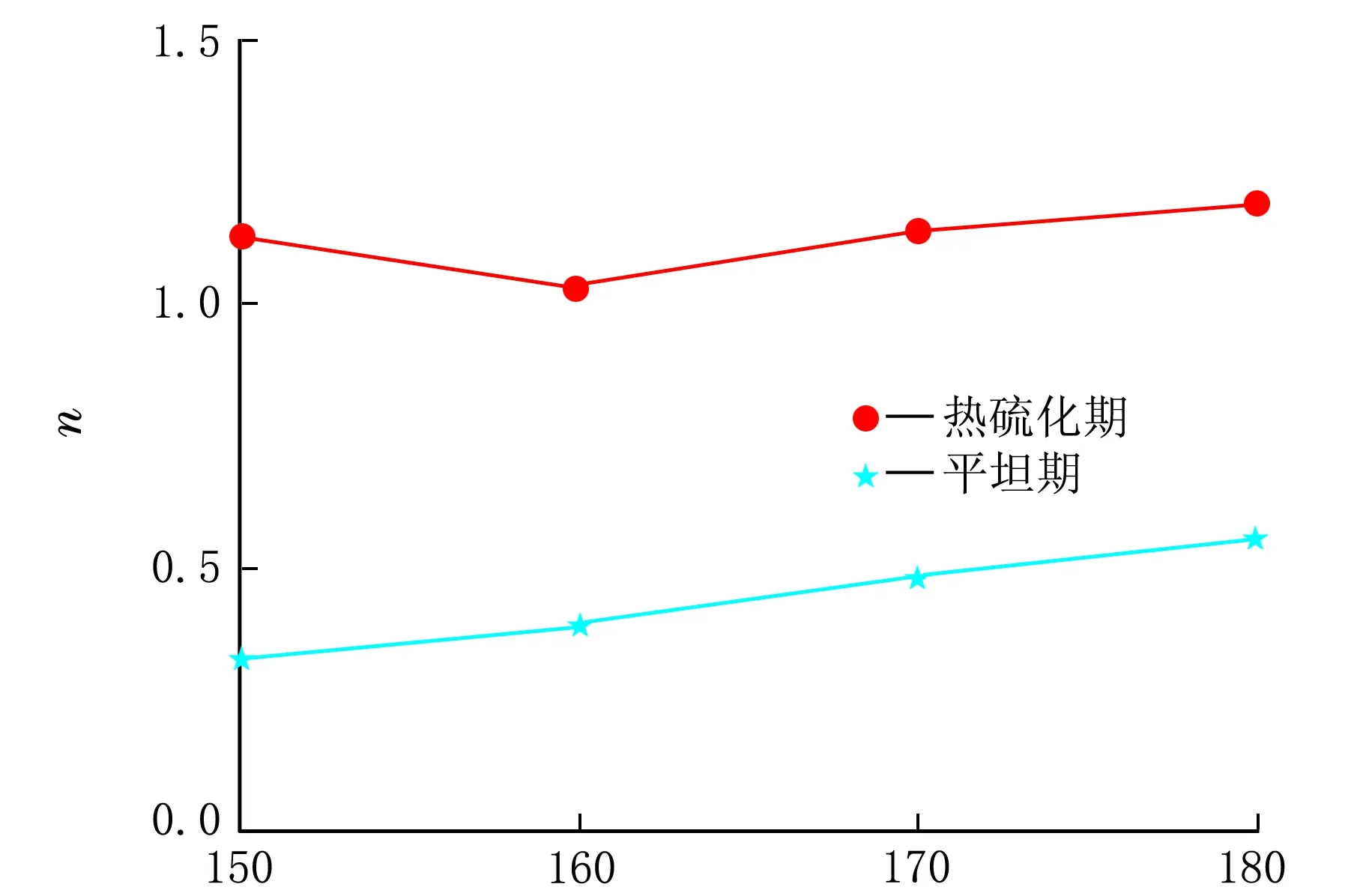

根據圖3中lg (dMt/dt)~lg (MH-Mt)曲線擬合斜線斜率可求得硫化反應級數n,如表2所示。

表2 反應級數

由表2可知,熱硫化期和平坦硫化期的表觀反應級數n分別為1.03~1.19和0.33~0.55。表明熱硫化期為一級反應,而平坦硫化期反應級數小于1,這是因為硫化交聯過程中交聯鍵部分降解對交聯密度產生影響的結果,2個階段反應級數變化如圖4所示。

溫度/℃圖4 各反應階段反應級數變化

2.2.3 反應速率和活化能的計算

用硫化儀研究橡膠硫化反應動力學,其反應速率方程可用硫化儀扭矩變化速度V來表示,如式(2)所示。若橡膠的交聯反應為一級反應,則由積分式(2)可得硫化動力學方程[11-12]如式(4)所示。

ln(MH-Mt)=B-Kt

(4)

式中:B為積分常數;以ln(MH-Mt)對時間t作圖,所得直線的斜率為反應常數K。

若反應級數n≠1,則由積分式(3)可得硫化動力學方程如式(5)所示。

(MH-Mt)1-n/(1-n)=C-Kt

(5)

式中:C為積分常數。

由前面的計算可知熱硫化期可用式(4)擬合曲線求反應常數K,對于平坦硫化階段n≠1,可用式(5)擬合曲線來求反應速率K。

根據阿侖尼烏斯公式(6),利用不同溫度下lnK對1/T作圖便可求得活化能Ea。

lnK=lnA-Ea/RT

(6)

式中:K為反應速率常數;A為指前因子;Ea為活化能,kJ/mol;R為氣體常數;T為絕對溫度,K。

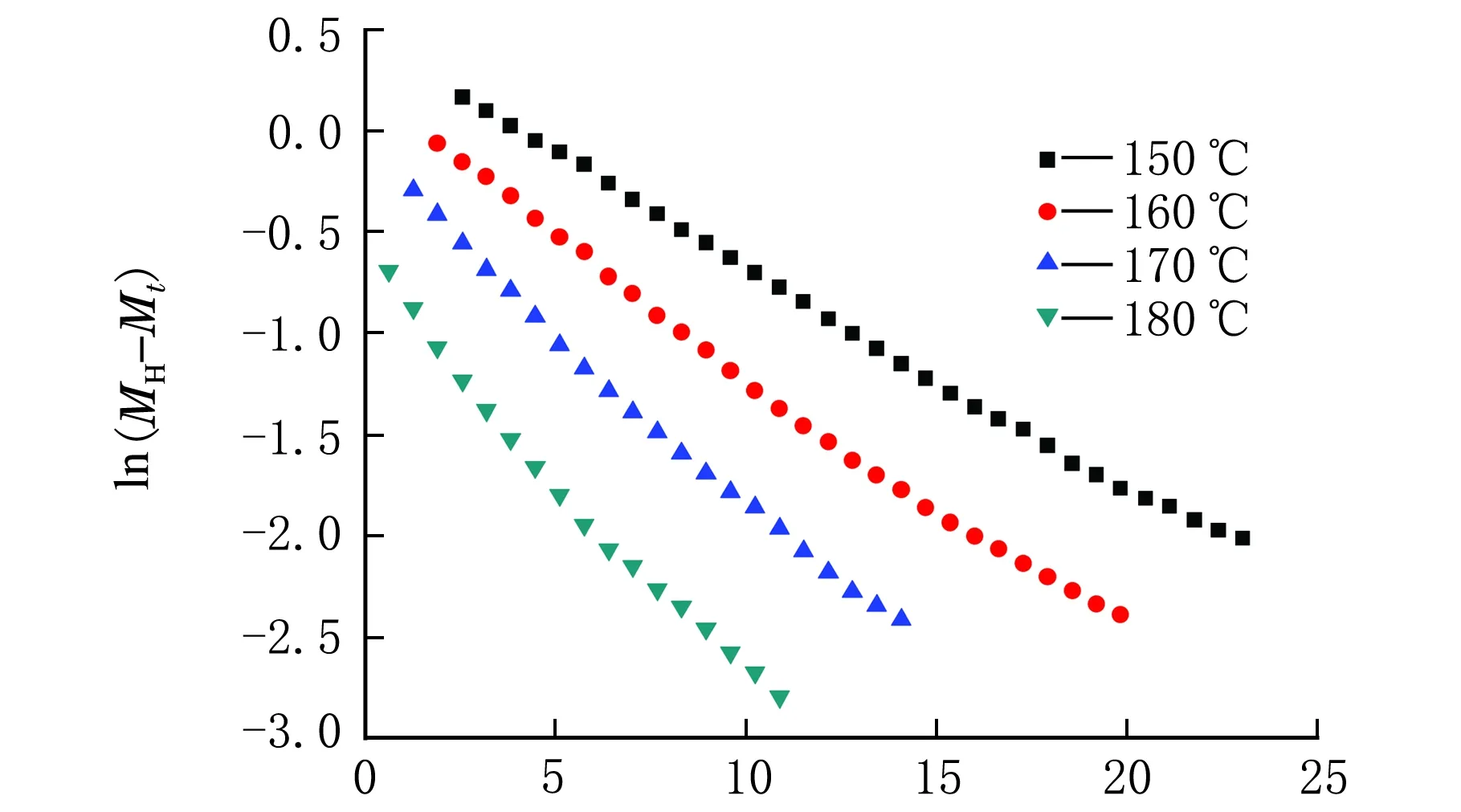

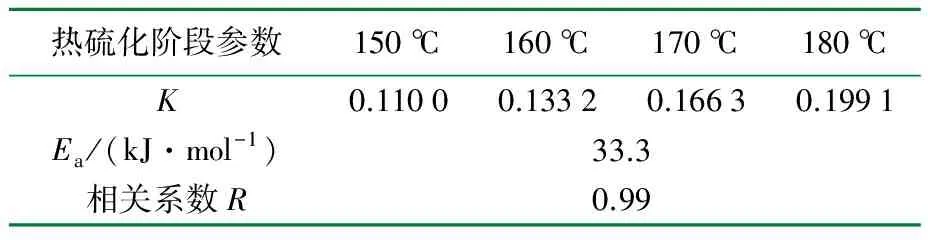

2.2.3.1 熱硫化階段

由前面的計算可知熱硫化階段表觀反應級數n的值分別為1.12、1.03、1.14和1.19。根據式(4)和式(6)分別做ln(MH-Mt)~t曲線和lnK~1/T曲線,如圖5和圖6所示。

t/min圖5 熱硫化階段ln(MH-Mt)~t曲線

T-1/K-1圖6 熱硫化階段lnK~1/T曲線

從圖6可以計算出活化能為33.3 kJ/mol,線性擬合結果如表3所示。

表3 熱硫化階段反應速率和活化能

2.2.3.2 平坦硫化階段

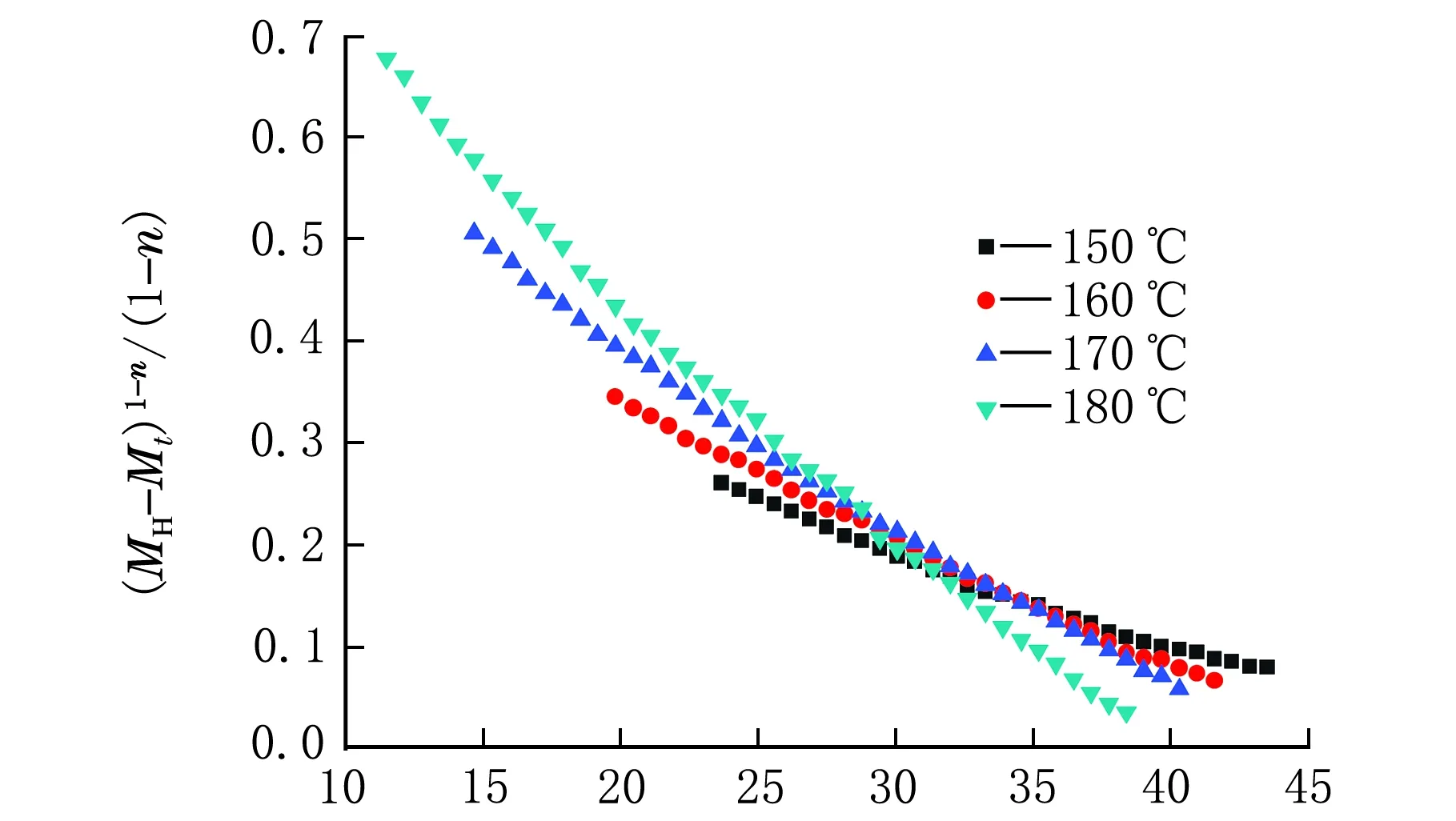

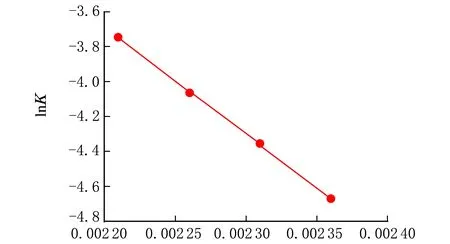

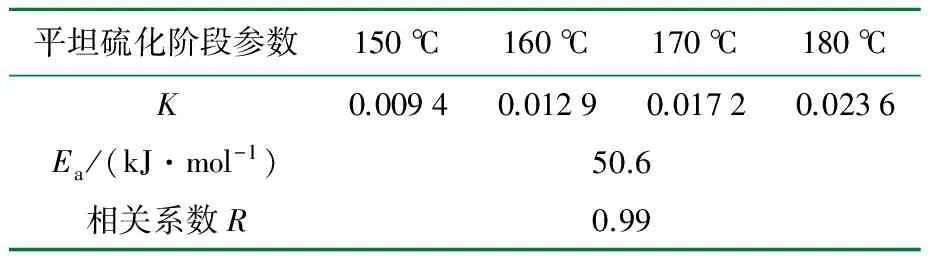

由前面的計算可知反應級數n的值分別為0.33、0.39、0.49和0.55,根據式(5)和式(6)分別做(MH-Mt)n-1/(1-n)~t曲線和lnK~1/T曲線,如圖7和圖8所示。

t/min圖7 平坦硫化階段(MH-Mt)1-n/(1-n)~t曲線

T-1/K-1圖8 平坦硫化階段lnK~1/T曲線

從圖8可以計算出活化能為50.6 kJ/mol,對比前面的熱硫化階段,活化能明顯變大了,線性擬合結果如表4所示。

表4 平坦硫化階段反應速率和活化能

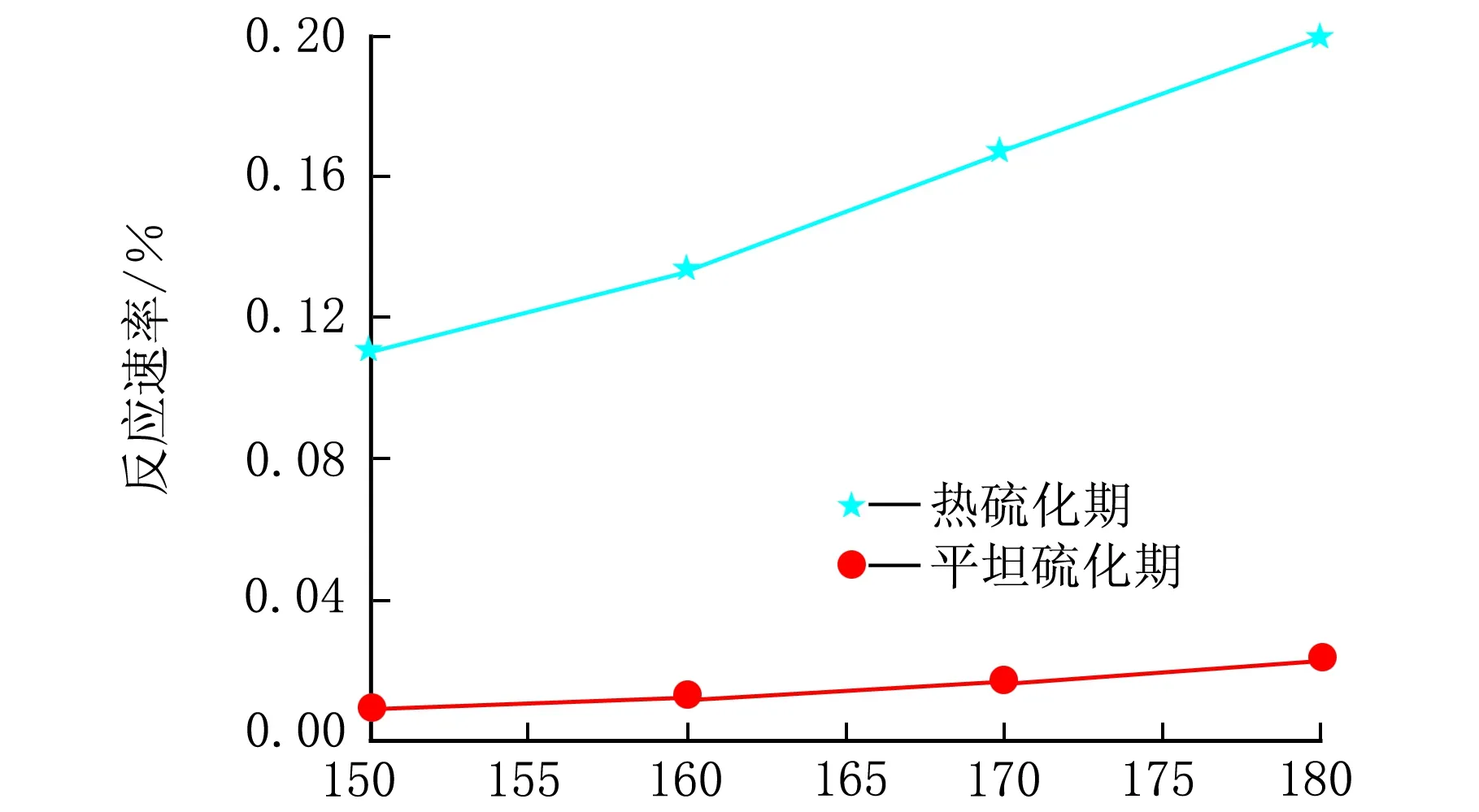

以上2個階段硫化反應速率變化如圖9所示。

t/℃圖9 反應速率變化曲線

從圖9可以看出,每個階段的硫化速率隨著溫度增加而增加,并且可以看到從熱硫化期到平坦硫化期,其對應的每個溫度下硫化反應速率減小。

3 結 論

(1) 以TDD為硫化劑,以硫化儀為研究手段,對TDD/CM體系的硫化動力學進行了研究。結果表明,TDD/CM體系在熱硫化期和平坦硫化期的表觀反應級數n數值范圍分別為1.03~1.19和 0.33~0.55。

(2) 熱硫化階段反應活化能為33.3 kJ/mol,平坦硫化階段反應活化能為50.6 kJ/mol。

(3) TDD硫化CM時,從熱硫化階段到平坦硫化階段其活化能升高,反應速率逐漸減小;隨著溫度的升高,其硫化速率相應提高。

參 考 文 獻:

[1] FARBE M.A new CPE for elastomer applications [J].Rubber World,1990,202(3):19-24.

[2] 趙旭濤,劉大華.合成橡膠工業手冊:第二版[M].北京:化學工業出版社,2006.

[3] 栗娟,辛振祥.氯化聚乙烯硫脲硫化體系配方優化[J].合成橡膠工業,2007,30(5):358-361.

[4] 白杰,孫錦偉.新型氯化聚乙烯橡膠的應用研究[J].橡膠工業,2001,48(6):337-344.

[5] 黃明璐,任朋成.噻二唑硫化體系對氯化聚乙烯橡膠性能的影響[J].橡膠工業,2008,55(8):487-489.

[6] 戈明亮,闞長華,易玉華.橡膠硫化反應動力學研究概況[J].橡膠工業,2004,10(51):631-635.

[7] 李詠今.橡膠硫化反應動力學的表征方法[J].特種橡膠制品,1993,14(6):43-48.

[8] M A LóPEZ-MANCHADO,ARROYO M,HERRER B,et al.Vulcanization kinetics of natural rubber-organoclay nanocomposites[J].Journal of Applied Polymer Science,2003,89(1):1-15.

[9] 李新,李培軍,張萍.溴化丁基橡膠的硫磺硫化反應動力學研究[J].橡膠工業,2014,61(10):581-585.

[10] 楊啟發.丁基橡膠硫變儀硫化曲線的動力學計算及實驗分析[J].特種橡膠制品,1987,8(4):48-53.

[11] 楊啟發.丁基橡膠硫化動力學分析[J].合成橡膠工業,1993,16(5):283-288.

[12] ZHANG B S,LV X F,ZHANG Z X,et al.Effect of carbon black content on microcellular structure and physical properties of chlorinated polyethylene rubber foams [J].Materials and Design,2010,31(56):3106-3110.