碳排放約束下的供應鏈庫存路徑問題研究

陳榮

摘要:基于供應鏈成員間可進行庫存聯合存儲的合作理念,以兩階段供應鏈的多時段庫存路徑問題為研究對象,構建其在碳排放約束下的整數線性規劃模型,并通過實際案例進行優化求解和分析,發現通過聯合庫存及路徑優化可以在少量增加運營成本的基礎上大幅度降低供應鏈的碳排放量。該研究為供應鏈低碳發展提供一種新的解決思路。

關鍵詞:碳排放;庫存;路徑;供應鏈

一、引言

近年來,能源和資源消費日益增加,導致生態環境不斷惡化,尤其是二氧化碳過度排放所引發的全球氣候變暖問題正成為人類最嚴峻的威脅之一。面對當前嚴峻的減排形勢,國內外學者的研究已從單一考慮企業內部的低碳化管理,向兼顧上下游的整個供應鏈的低碳化管理拓展。庫存路徑問題通過優化庫存和配送這兩個獨立物流環節,以獲取最優補貨策略和配送路線優化方案,從而實現庫存和運輸總成本最小化目標,其依然是現今供應鏈優化研究的熱點。IRP自20世紀80年代提出就受到業界廣泛關注。如Savelsbergh等研究了確定需求下的庫存路徑問題,并提出了相應的優化策略;魏江寧等研究了隨機需求下的庫存路徑問題;劉桂慶等研究采取不同價格策略來優化供應鏈中IRP方案。

從現有文獻可以看出,IRP研究將從關注單一企業成本最小化或收益最大化為目標的決策,向綜合考慮碳排放的決策深入。基于以上背景,本文立足于供應鏈節點間的聯合庫存策略,考慮了供應鏈節點間存在多種容量和不同碳排放水平的車輛運輸的情況,研究多周期內碳排放總量約束下的供應鏈庫存集配和路徑優化決策問題。

二、問題描述

本文考慮由多個供應商和一個總裝廠組成的兩級供應鏈,每個供應商為總裝廠提供一種零部件,總裝廠將零部件組裝成成品進行銷售。為減少零部件的存儲時間和生產的準備時間,總裝廠根據銷售訂單給出每個時段內所需各種零部件的數量,并由第三方物流企業(3PL)采用集貨方式進行運輸。3PL的車輛可直接將零部件從供應商運至總裝廠,也可將零部件從一個供應商處轉運至另一個供應商處存儲,然后在后續時段再運至總裝廠。從理論性和可行性出發,對模型作如下的假設:3PL有多種型號的車輛可供選用,車輛型號不同,其運輸能力、碳排放系數和運輸成本也各不相同;每個供應商以及總裝廠處的存儲成本各不相同。

(一)符號說明

i,j為供應鏈節點企業索引號,其中節點0、P+1分別為3PL和總裝廠,其它節點為零部件供應商;k為運輸車輛索引號;t為時段索引號。

(二)系統參數

Dpt:總裝廠在t時段所需零部件p的數量;dij:節點i和j之間的距離;αk、βk:啟用第k種車輛的固定成本和可變成本;Vk:第k種車輛的運輸容量;hip:節點i存儲零部件p的單位存儲成本;Qip0:節點i零部件p的初始數量;Qipt:節點i時段t存儲零部件p的數量;gk:車輛k單位運行距離的碳排放量;θghg:供應鏈單個時段碳排放量限額。

(三)決策變量

xijkt∈[0,1]:若時段選用車輛k將零部件從節點運輸至節點j,則取1;yipt:所有車輛t時段在節點處裝載零部件數量;zipt:所有車輛t時段在節點i處卸載零部件數量;qipkt:時段t選用車輛k在節點i,j之間運輸所裝載的零部件數量。

三、數學模型構建

本文研究碳排放約束下兩級供應鏈庫存路徑優化問題,模型的優化目標為運輸、存儲成本最小,如式(1)。

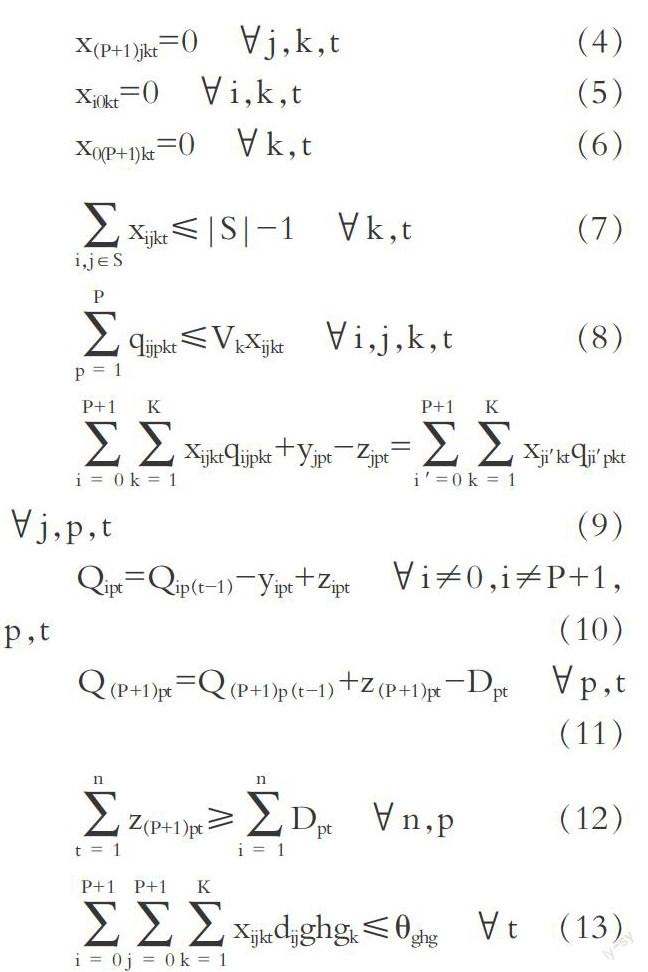

式(2)表示每輛車在一個時段內進入和離開某個節點的次數相同;式(3)表示每種車輛的運輸從3PL節點出發;式(4)、(5)及(6)分別表示在任何時段車輛都不會從裝配廠駛向制造廠、不會從制造廠直接返回3PL以及不會直接從3PL空載行駛至裝配廠;式(7)表示車輛不能在制造商之間循環;式(8)表示車輛裝載數量不能超出其運輸容量;式(9)表示每種零部件裝載數量與車輛離開時的裝載數量之間差值為其在該節點裝卸載的數量;式(10)~(12)為各個節點的庫存數量約束;式(13)為每個時段車輛運輸過程的碳排放總量約束。

四、算例描述

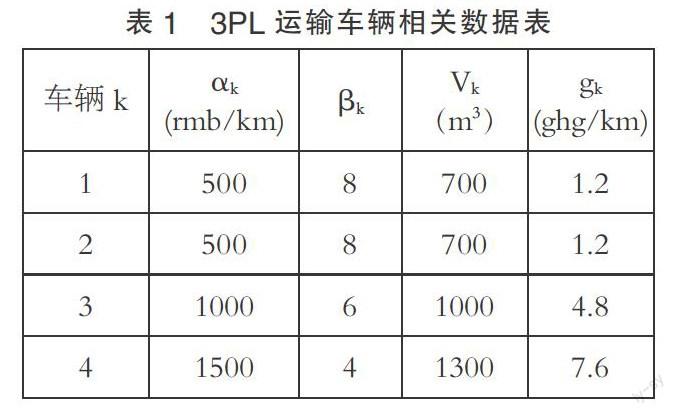

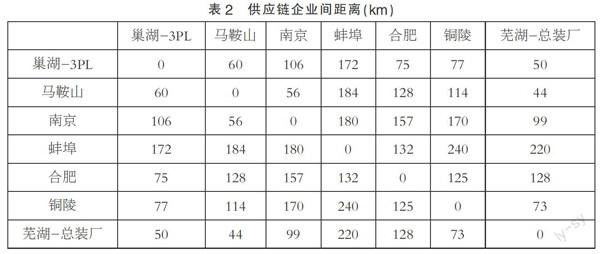

本文選擇蕪湖某個汽車總裝廠的5種主要零部件在兩個時段內的供應過程進行算例分析。汽車總裝廠對各種零部件的需求量為:第1時段,零部件2、4和5的需求量分別為500,300和300;第2時段,零部件1、3、4、5和6的需求量分別為400、300、200、100和400。假設制造廠在初始狀態時都存儲了足夠兩個周期總裝廠所需數量的零部件。運輸車輛的相關信息如表1所示,供應鏈成員間的運輸距離如表2所示。所有制造廠處的庫存費率統一為5元/件.時段,總裝廠處的庫存費率為20元/件.時段。在考慮碳排放約束時,每個時段的運輸過程碳排放量最大限額為950kg,在不考慮碳排放約束時,即傳統庫存路徑問題,將每個時段碳排放量最大限額設為比較大的正數即可。

五、算例結果分析

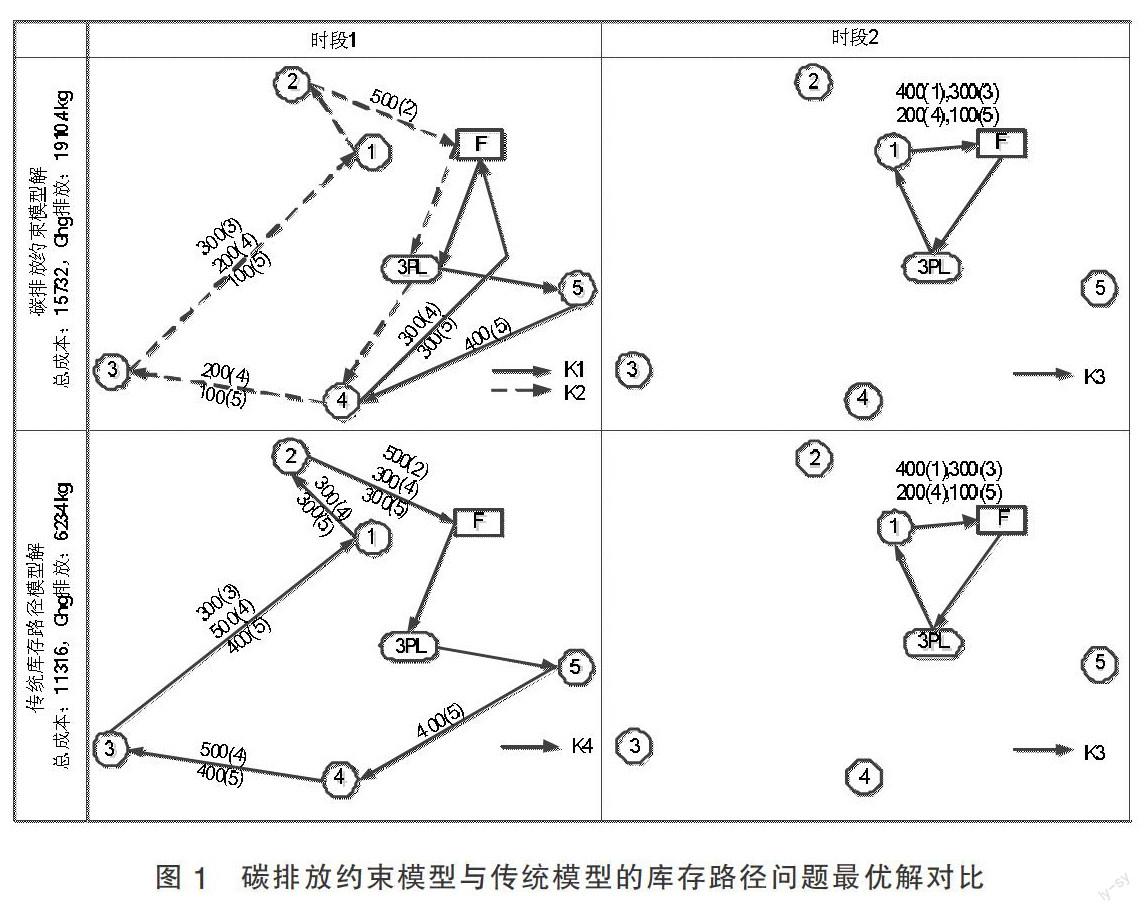

使用Lingo11進行模型優化運算,獲得不考慮碳排放配額約束的傳統庫存路徑最優解和考慮碳排放約束下的庫存路徑最優解如圖1所示。從圖1的結果可以看出,傳統庫存路徑最優方案的運營成本為11361元,碳排放量為6234kg;碳排放約束庫存路徑最優方案的運營總成本為15732元,碳排放量為1910kg,即低碳運營比傳統運營的成本要高27.8%,但是碳排放量要低69.4%。

從圖1可以看出,在每個時段碳排放量不超過950kg的約束下,最優方案在時段1需要兩輛車K1和K2進行零部件的運輸,在時段2僅需要一輛車K3。在時段1,車輛K1的物流過程依次為:到銅陵(5)企業裝載400件零件5—>到合肥(4)的企業卸載下100件零件5、同時裝載300件零件4—>將300件零件4和300件零件5運至總裝廠卸載—>返回3PL;車輛K2的物流過程依次為:到合肥(4)的企業裝載200件零件4和100件零件5(該零件是車輛K1卸載的)—>到蚌埠(3)的企業再裝載上300件零件3—>運輸至馬鞍山(1)的企業,并將零件全部卸載—>空車行駛至南京(2)的企業,裝載500件零件2—>行駛至蕪湖總裝廠,卸載后返回3PL。在時段2,車輛K3直接從3PL出發行駛至馬鞍山(1)的企業,將400件零件1、300件零件3、200件零件4、100件零件5全部裝載起來,并運輸至總裝廠,然后返回3PL。

在不考慮碳排放約束下,模型的最優解為,在時段1需要派送較大容量的車輛K4,在時段2僅需要一輛車K3。在時段1,車輛K4的物流過程為:先依次到零部件企業5、4、3將三種零件全部裝載運輸至企業1—>在企業1將300件零件3、200件零件4和100件零件5卸載—>行駛至企業2裝載500件零件2,然后將500件零件2、300件零件4和300件零件5一起運至總裝廠卸載,然后返回3PL。在時段2,車輛K3的物流過程同碳排放約束模型下的時段2中K3的物流過程完全相同。

六、研究小結

本文研究碳排放約束下的兩級供應鏈庫存路徑問題,在構建該類問題的數學模型后,通過算例分析可以看出供應鏈系統在考慮與不考慮碳排放約束時的決策結果是不同的。供應鏈中追求碳排放減少會導致供應鏈物流成本的增加,但降低碳排放量的幅度要比物流成本增加的幅度要大得多。從研究結果還可以發現:為了實現低碳供應鏈,政府部門可以通過提高碳價水平,供應鏈核心企業可以通過要求第三方物流企業采取盡可能高效的低碳環保運輸工具來促進供應鏈企業尋求低碳物流管理模式的內在驅動力。

參考文獻:

[1]Wang F, Lai X, Shi N. A multi-objective optimization for green supply chain network design[J]. Decision Support Systems,2011(02).

[2]李兵,付新玥,劉金,等.面向低碳的供應鏈節點最優庫存控制策略[J].統計與決策,2012(12).

[3]陳劍.低碳供應鏈管理研究[J].系統管理學報,2012(06).

[4]Savelsbergh M, Song J H. An optimization algorithm for the inventory routing problem with continuous moves[J]. Computers & Operations Research, 2008(07).

[5]魏江寧,夏唐斌.基于混合模擬退火算法的多階段庫存路徑問題研究[J].工業工程與管理,2015(03).

[6]劉桂慶,周永務,李凱.基于價格策略的非一體化供應鏈IRP研究[J].系統仿真學報,2008(06).

(作者單位:江蘇大學管理學院)