添加β—SiC對固相燒結α—SiC陶瓷性能的影響

楊新領 鄭奔 李志強 鄭浦

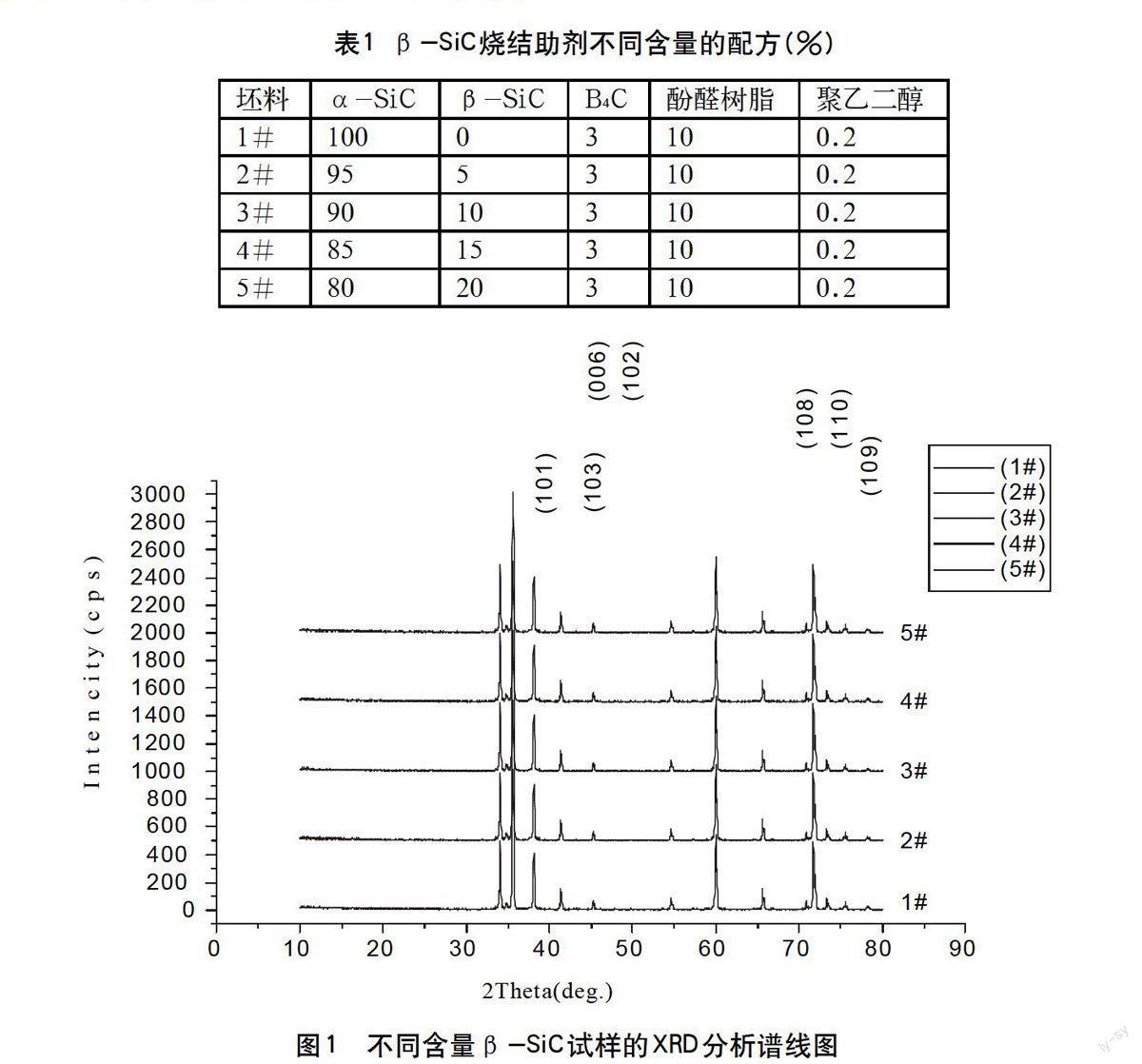

摘要:本文以B4C和酚醛樹脂為燒結助劑,研究了不同β-SiC(立方SiC)添加量對固相燒結α-SiC陶瓷性能的影響,確定了β-SiC最佳添加量。通過XRD、SEM和密度等測試分析表明,β-SiC在燒結過程中全部轉化為6Hα-SiC,β-SiC的加入量為15%時燒結體的組織結構最為致密,燒結體體積密度達到3.13g/cm3。

關鍵詞:立方碳化硅;固相燒結;性能

中圖分類號:TQ174 文獻標識碼:A 文章編號1672-3791(2016)01(b)-0000-00

碳化硅陶瓷具有高硬度、高強度等顯著的優點,一直是國內外學者研究的熱點。但由于SiC共價鍵很強,C、Si原子擴散系數小,燒結時擴散速率低,因此很難用普通的無壓燒結途徑來制取高密度的SiC材料,必須采用第二相物質促進燒結。

無壓燒結方法可分為固相燒結和液相燒結。固相燒結法已有較長的研究歷史,如1974年,美國GE公司的S.Prochazka通過在高純度SiC細粉中同時加入少量的B和C助劑,在2020℃時成功地獲得了密度高于98%的碳化硅燒結體[1]。其后又開展了以C和硼化物、C和Al或Al的化合物、C和鈹化物作為燒結助劑的研究[2-3],得到的SiC燒結體顯微組織為細小的等軸狀晶粒(晶粒尺寸1~4μm),制品中除SiC粒子外,幾乎沒有發現晶界相,因而具有很好的抗高溫蠕變和氧化性能,但其斷裂韌性較低,使其作為結構材料的廣泛應用受到了限制[4]。陳巍等將燒結質量分數為2.0%C+1.0B的SiC經2150℃×2h進行無壓燒結后,所得燒結體的彎曲強度為470MPa,斷裂韌性為5.12MPa.m1/2[5]。

但在固相燒結方面,利用微米~亞微米級的β-SiC作為燒結助劑的研究還十分鮮見。本文利用西安博爾新材料有限公司生產的微米~亞微米級的β-SiC輔以B4C、酚醛樹脂作為燒結助劑,研究β-SiC添加量對碳化硅陶瓷的結構及性能的影響。

1實驗

1.1 實驗原料

實驗所用α-SiC、β-SiC、B4C、酚醛樹脂均為市售商業粉末。α-SiC的顆粒尺寸為0.05~1.5μm,β-SiC的顆粒尺寸為1.5~2.5μm,燒結助劑B4C的顆粒尺寸為0.5~1.0μm,純度>90%。

1.2 實驗方法

實驗所用α-SiC、β-SiC、B4C、酚醛樹脂為市售商業粉末。α-SiC晶型為6H,顆粒尺寸為0.05~1.5μm;β-SiC晶型為3C,顆粒尺寸為0.5~1.5μm。燒結助劑B4C純度>90%。上述原料按表1配方制備四組試樣,以乙醇為介質,采用濕法球磨混合均勻,經烘干、過篩、手工造粒后,裝入石墨模具,在流動的氬氣氣氛下,無壓燒結而成,燒結溫度為2065℃,保溫45min。

1.3 性能測試

采用阿基米德法測定試樣的素坯密度和體積密度,利用日本島津公司生產的XRD-7000進行物相分析,采用PHILIPS-FEI公司生產的Quanta 600F場發射掃描電子顯微鏡進行SiC燒結體斷口形貌的觀察。

2結果與討論

2.1添加不同β-SiC燒結體的的結構分析

圖1為按照表1配方制備的1#-~5#試樣,在燒結溫度為2065℃時所得燒結體的XRD物相分析譜線圖。從圖中可以看出,五個樣品的出現的衍射峰基本完全一致,對照XRD標準卡片(JSPDF 29-1131)可發現,燒結體中的主晶相為6H-SiC相。說明在此燒結溫度下,添加的β-SiC已經全部轉化為α-SiC。圖2為4#樣品(β-SiC含量15wt%)試樣掃描電鏡斷面元素能譜分析圖。從中也可看出,燒結體主要成分為SiC。譜圖1處有少量的氧元素存在,說明碳化硅晶粒表面仍有少量的SiO2存在,本實驗中主要用酚醛樹脂熱裂解的活性炭在1100℃與附著在SiC表面的SiO2反應,除去氧化膜,增大其反應活性;此處有少量氧元素存在,可能是由于酚醛樹脂在素坯中沒有分散均勻,導致燒結時此區域內C較少引起氧殘留。譜圖2區域為晶界處,分析顯示此處有B富集,一方面可以看出B4C固溶于SiC中,主要在晶界處分布;另一方面也可能是添加的B4C顆粒中有個別大顆粒由于表面能較低,沒能充分參與反應所致。

按重量百分比顯示的所有結果

2.2 添加不同β-SiC燒結體形貌與性能分析

圖3為不同β-SiC含量的1#~5#燒結體在2065℃保溫45min燒結后的斷口SEM照片。從圖中可以看出,沒有添加β-SiC的燒結體,晶界清晰,裂紋擴展時是穿晶斷裂模式,斷裂韌性不高。添加了β-SiC的樣品斷面,晶界變得模糊,呈凹凸形狀,其斷裂模式為沿晶/穿晶混合斷裂模式,這種模式在裂紋產生的過程中,晶界對其擴展產生了阻礙,從而提高了燒結體的斷裂韌性。當添加過多的β-SiC時,由于破壞了原有的較為合理的顆粒級配,燒結體中孔隙開始增加,結構變得疏松。

同時,從圖4可以看出隨著β-SiC添加量的增加,素坯體積密度呈上升趨勢,也就是說β-SiC的加入有助于素坯密度的提高。這是由于α-SiC具有多種結晶形態,以4H、6H、15R為主,呈六方或菱方結構,具有較少的有利于致密化的滑移系統。而β-SiC為立方結構,在外加壓力作用下晶粒易于滑移重排,有利于提高素坯密度。在燒結后體積密度也隨著β-SiC含量的增加先升高再減小,在添加量為15%時達到最高。原因可能是實驗添加的β-SiC是由于使用多熱源內熱式法冶煉的方法獲得的,在冶煉過程中硅蒸氣和石墨表面接觸發生反應,內層硅蒸氣進入后,部分參與反應部分殘留,在高溫作用下硅蒸氣溢出,導致燒結體的氣孔較多,體積密度下降,從圖35# x4000可以看出晶粒表面有微氣孔,從而導致致密度下降,添加15%的β-SiC粒度級配效果大于顆粒缺陷的效果時最為合適,密度可達3.13g/cm3。因此,β-SiC添加為15%時,組織結構最為致密、體積密度也最高,被確定為本系列配方中最合適的添加比例。

3結論

(1)通過XRD進行物相分析,β-SiC經過2065℃高溫燒結后全部轉化為6Hα-SiC。

(2)β-SiC的加入,可提高SiC燒結體的致密度和斷裂韌性等性能,當添加量為15%時燒結體的力學性能達到最優,其維式硬度為18.04GPa,斷裂韌性為4.51 MPa.m1/2,密度達到3.13g/cm3。

參考文獻

[1]Lee S G, Mitomo M. Relationship between microstructure and fracture toughness of toughened silicon carbide ceramics [J].J. Am. Ceram.Soc, 2001, 84(6):1347-1353.

[2]Moberlychan W J, Cao J J, De Jonghe L C. The roles of amorphous grain boundaries and the β-α transformation in toughening SiC [J]. Acta. Mater, 1998, 46(5):1625-1635.

[3]Castillo-Rodriguez M, Munoz A, Dominguez-Rodriguez A. Correlation between microstructure and creep behavior in liquid-phasesintered alpha-silicon carbide. J Am Ceram Soc2006;89(3):960–967.

[4]王靜,張玉軍,龔紅宇.無壓燒結碳化硅研究進展[J].陶瓷學報,2008,(4):17-20.

[5] CHEN Wei,CAO Lianzhong,ZHANG Xiangjun,etc.Discussion on pressureless sintering of SiC ceramic, Ordnance Material Science and Engineering,2004,27(5):35-37.