輪轂軸承基體硬度與異常沖擊負游隙失效關系

趙小威 胡冬冬 于輝

摘 要:本文重點對輪轂軸承基體硬度與抗沖擊性能之間的關系進行研究,通過沖擊與耐久試驗驗證,調整內法蘭零部件基體硬度能提高輪轂軸承抗沖擊性能。

關鍵詞:輪轂軸承;游隙;屈服強度;異常沖擊

輪轂軸承是汽車行駛系統中的重要零部件,目前家用汽車輪轂軸承絕大部分采用雙列角接觸軸承。第三代輪轂軸承使用擺碾技術對軸承總成游隙進行預緊使其形成負游隙,相比于一、二代輪轂軸承其優點在于使用過程中負游隙不受鎖緊螺母影響,運轉可靠且穩定壽命周期長。負游隙失效已成為三代輪轂軸承重要的失效模式,本文主要探討軸承基體硬度、軸承受沖擊與負游隙失效關系。

1 負游隙、游隙定義

1.1 游隙概念 軸承內部滾動體和滾道之間一般都有正的間隙稱為游隙,汽車輪轂軸承使用過程中,這個游隙需要進行消除,否則會嚴重影響傳動系統的運動精度,并引起軸承異響且影響軸承使用壽命,所以輪轂軸承實際使用過程中會保證其處于負游隙狀態。實際生產中,通過滾動體與滾道之間的彈性變形消除滾動體與滾道之間的接觸間隙。由于這個彈性變形相對于原來的正游隙來說是把滾動體與滾道之間的間隙從正值變成了負值,故也常稱為負游隙(三代輪轂軸承游隙應介于-0.01—-0.05mm)。

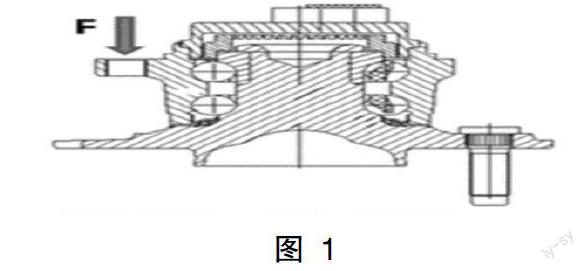

1.2 游隙檢測方式 對于負游隙的檢測,一般方法為在外法蘭上逐漸施加一個軸向壓力(如圖1所示),在該力的作用下,上側鋼球原始受壓狀態下的彈性變形逐漸減小,在施加壓力的同時,采用撥叉在一定扭矩(10N·m)作用下去撥動鋼球,如果剛好能撥動鋼球,說明本側鋼球處于預緊與松弛的臨界狀態,此時記錄下的軸向壓力為上側鋼球的卸載力,即軸承卸載力。通過試驗驗證軸承卸載力與游隙存在線性關系,即極限卸載力對應相應的負游隙上下限。

2 失效模式及分析

某車型市場陸續反饋失效故障件,此故障發生里程分布在5000-50000公里,呈現隨機分布且服務站分布全國無特定區域。對故障件檢測分析發現其轉動力矩均大幅降低(標準值為0.4-1.5N·m,故障件轉動力矩均<0.1N·m),使用游隙檢測設備對該批故障件負游隙進行檢測,結果顯示軸承卸載力均小于最小卸載力設定值,說明該批故障件負游隙已全部失效。對故障件拆解發現典型問題如下:①外法蘭存在對稱性點狀壓痕,且滾道檢測呈現橢圓狀;②內法蘭主軸彎曲變形(主軸彎曲程度均值平均為0.28mm,標準要求≤0.05mm)。

根據以上分析軸承受到異常沖擊,內法蘭主軸變形導致小圈沿溝道αR(滾動體接觸角)受力方向移動,導致軸承軸向負游隙失效。

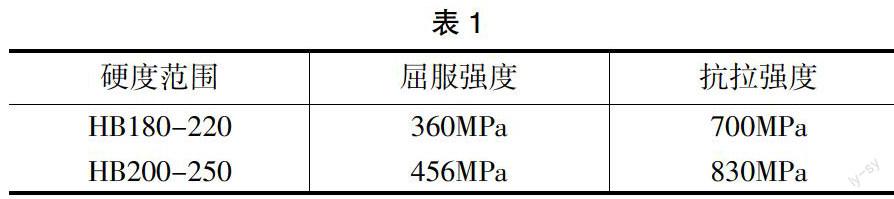

軸承受異常沖擊內法蘭主軸發生彎曲變形是軸承負游隙失效導致軸承異響的根本原因,異常沖擊發生于駕駛習慣不當、路況惡劣等不可控因素下,本課題主要研究從軸承方面提升抗沖擊性能。由于內法蘭材質的屈服強度直接影響其抵抗沖擊變形能力,行業中內法蘭材質通常采用55#鋼,而通過試驗測得熱處理硬度與材質的屈服強度呈現線性關系(如表1所示),故可以通過提高內法蘭材質基體硬度來提高軸承總成產品抗沖擊性能。

3 試驗驗證

3.1 試驗簡介

本課題通過沖擊+耐久試驗來模擬整車受異常沖擊實際工況,沖擊試驗模擬整車受異常沖擊過程,耐久試驗模擬整車受沖擊后運轉環境。最終通過軸承卸載力變化值大小來驗證內法蘭硬度提升的改善效果。

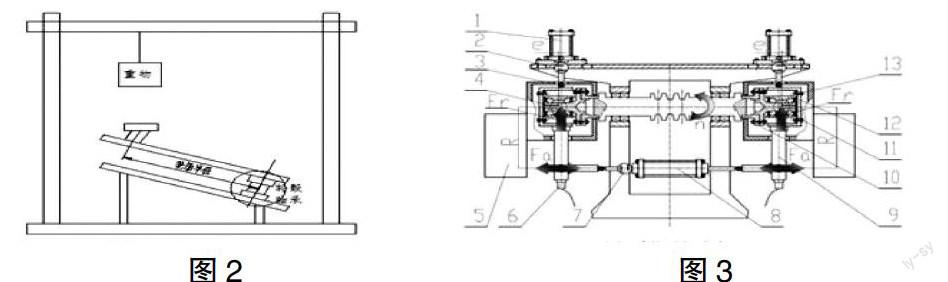

異常沖擊試驗(如圖2所示),將三代輪轂軸承固定在臺架試驗機上,試驗沖擊端距離輪轂軸承固定端距離為輪胎半徑用于模擬實車沖擊狀況。

重載耐久試驗臺架如圖3所示,該試驗通過對軸承施加徑向載荷和軸向載荷,模擬整車在轉彎過程中承受最苛刻載荷情況。

3.2 試驗效果 調整熱處理工藝,分別制作硬度范圍為HB180-220與HB200-250內法蘭樣件2批,將上述批次內法蘭分別組裝軸承總成產品各3套,產品均通過沖擊與重載耐久試驗,試驗前后分別檢測其卸載力數據,試驗后通過卸載力數據變化值來間接反饋軸承總成產品負游隙失效程度,試驗結果顯示硬度調整后產品抗沖擊性能明顯強于調整前產品,改善前卸載力變化量為11512N,改善后卸載力變化量為2450N。

4 結論

汽車三代輪轂軸承內法蘭基體硬度高低是影響其抗沖擊性能的關鍵因素,本文通過故障失效表現形式及整車模擬試驗,驗證內法蘭基體硬度提升能提高三代輪轂軸承抗沖擊性能,避免總成產品負游隙失效,提高了軸承使用壽命,對同類產品類似失效模式改進具有實際的借鑒意義。

參考文獻:

[1](日)岡本純三.球軸承的設計計算[M].北京:機械工業出版社,2003.

[2]黎桂華.汽車輪轂軸承性能分析與實驗研究[D].環南理工大學,2008.

[3]陳雪峰,衛瑞元.汽車輪轂軸承疲勞失效分析[J].軸承,2009(3):30-32.

[4]宋維錫.金屬學[M].北京:冶金工業出版社,1979:34.