基于行李移動乘客防護的某車型座椅靠背車身安裝點優化

杜書權 劉燁 張恒

【摘 要】基于國標《汽車座椅、座椅固定裝置及頭枕強度要求和試驗方式》(GB 15083—2006)中關于“乘客不因行李移動沖擊而受到傷害”的規定,在某車型首次試驗座椅靠背安裝點失效的背景下,采用LS-DYNA顯式求解方法,在白車身中對失效部位進行分析并提出改進方案,優化方案的試驗結果滿足法規要求,證明了方案和分析方法的合理性。

【關鍵詞】行李移動沖擊;座椅靠背安裝點;LS-DYNA

【中圖分類號】U463.836 【文獻標識碼】A 【文章編號】1674-0688(2016)11-0027-04

0 前言

安全作為汽車設計中最重要的設計點,必須滿足所有法規項的要求。汽車座椅作為乘員的直接承載體對乘員的安全性保護有非常重要的作用,是汽車被動安全的重要部分。座椅與車身的連接必須保證可靠不失效,特別對后排乘客,如果行李沖擊導致座椅或座椅靠背固定點失效,使乘員失去固定的支撐,將會對乘員造成嚴重傷害。重慶車輛檢測研究院國家客車質量監督檢驗中心汽車碰撞實驗室的統計顯示,座椅安裝點失效在座椅移動行李沖擊試驗中所占失效比例最大,而且危害最大,靠背鎖失效次之,因此要極力避免以上2種失效[3-4]。作為本文分析對象的后排座椅,從產品定位和成本出發,采用3連體、頭枕不可調、靠背不可折疊的無骨架結構,當緊急制動時,來自移動行李慣性的沖擊先由座椅靠背后的撐桿直接承受,如果座椅安裝點失效,將會對乘客的安全構成威脅。本文結合某車型的開發過程,結合首次移動行李對后排座椅撞擊試驗的失效形式,在仿真分析的基礎上,優化座椅靠背安裝點的車身結構。

1 試驗方法[1]

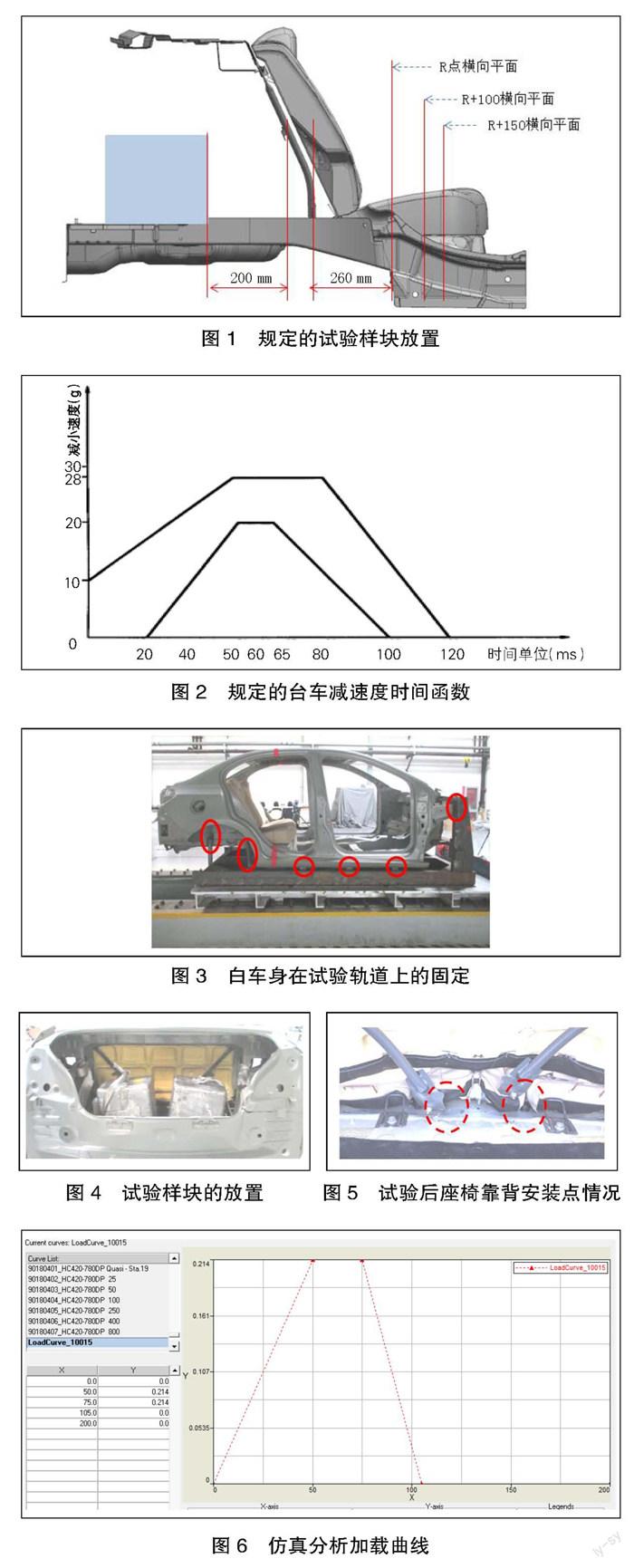

依據《汽車座椅、座椅固定裝置及頭枕強度要求和試驗方式》(GB 15083—2006)中行李位移乘客防護裝置的試驗方法,通過試驗樣塊移動沖擊座椅靠背,試驗過程要符合如下規定。試驗樣塊為質量18 kg慣性中心與幾何中心重合的剛性體,外觀尺寸為300 mm×300 mm×300 mm。兩樣塊平行放置在行李艙底部,與車輛縱向中心對稱分布,相距50 mm;與前端座椅接觸點保持200 mm的水平距離,在空間不允許的情況下盡量將樣塊向車后放置(如圖1所示)。

試驗中保持座椅安裝點的設計狀態,將車身牢固地固定在試驗臺上,按照圖2中的波形對乘員車體進行減速。減速前,乘員車體的自由速度應為50■■ km。

結果判定:整個試驗前后,座椅及其鎖止裝置仍保持在原來的位置,座椅頭枕不超出座椅R點前方150 mm、座椅靠背部分不超出座椅R點前方100 mm的垂直平面(如圖1所示)。

2 某車型試驗過程及結果

將符合設計狀態并包含座椅總成的車身,分別在前后懸安裝點附近、側圍裙邊等處固定在臺車上(以上固定點均不會對座椅靠背撐桿安裝點有加強作用),置于試驗軌道,并完成座椅R點前方100 mm和150 mm平面的標示(如圖3所示)。

按照試驗規范要求,放置好指定規格的試驗樣塊(如圖4所示),檢查無誤后開始試驗。

圖5為焊接螺母處鈑金撕裂情況,按照法規GB 15083—2006中“4.15.4”的規定,雖然座椅靠背前輪廓沒有超出規定平面,但是座椅靠背安裝點脫出導致座椅未保持在原位置,因此認為不滿足試驗要求。

3 有限元模型建立

有限元分析方法作為快速和低成本的有效分析方式,廣泛地應用在實車驗證前的各階段的分析中。本文的主要驗證對象為包含靠背撐桿的白車身后部,利用HYPERMESH進行網格劃分,并賦予不同零件材料屬性和邊界約束后,按照要求即可用求解器進行求解。

特別對焊點及螺栓安裝點區域的邊界和屬性做如下說明:由于不同材料和厚度的板材在焊接時的焊點抗剝離撕裂的強度值有很大差別,目前還沒有完整的一一對應的應力值結果,且焊點易受到制造因素的影響,造成焊點大小、焊點位置等在一定范圍內出現變化,因此結合局部結構可能的失效形式,直接使用剛性焊點連接,不設置焊點失效剝離的安全值,只要求讀取出焊點的抗軸向剝離應力值,并控制在允許的范圍內[5-6]。焊接螺母和螺栓的組合也直接以Beam單元模擬,設置為剛性連接。

賦予整體模型50 km/h的初速度后,按照圖6中的曲線進行減速。求解時根據顯式/隱式分析方法的優缺點和沖擊的非線性過程,使用基于LS-DYNA的顯式積分方法進行快速收斂的求解。

4 仿真結果分析

分析結果的準確性對數據虛擬判定有決定性的影響。針對準靜態和動態分析,為保證分析結果的準確性,快速加載后的動能與內能之比應盡量小,一般控制在2%以內[7]。求解完成后,左側沖擊塊能量由1 706 J變為39 J,動能與內能比值為2.3%;右側沖擊塊能量由1 706 J變為42 J,動能與內能比值為2.5%,說明仿真分析的結果基本正確。

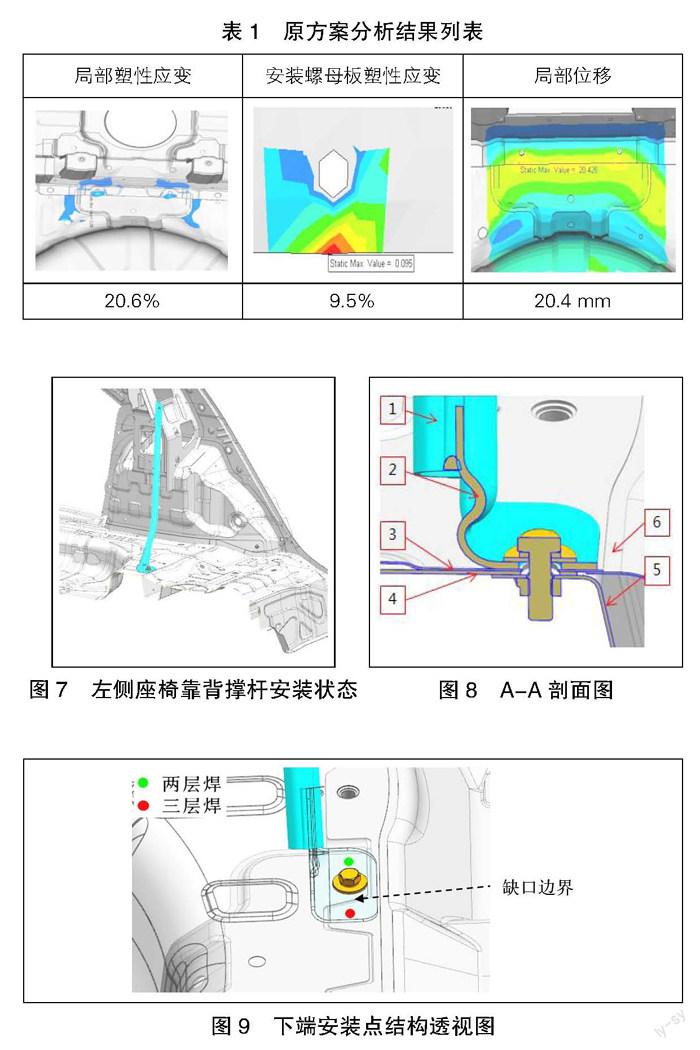

應力和應變都是判定安裝點強度是否滿足要求的指標。但是根據參考文獻可知,在動態沖擊的試驗中,一般認為把應力作為參考標準會低估動態沖擊造成的突然斷裂,因此讀取安裝點周圍的塑性變形來判斷是否滿足更加合理[7]。原方案安裝螺母板局部塑性應變和位移見表1。

安裝螺母板的最大有效塑性應變為9.5%,雖然低于材料斷后延伸率28%(B280VK,厚度為1.2 mm),但是高于公司設定的控制目標值,有失效風險。

5 安裝點結構分析

圖7為座椅靠背撐桿安裝狀態,整車中左右2個20#鋼的靠背撐桿各有上下2個安裝點,分別是上端壓平后與衣帽板連接、下端增加安裝板與后部下車體連接,連接螺栓均為M8。

兩側的座椅安裝點失效形式均是下端螺母脫出,上端安裝結構完好。分析后認為失效原因如下。

(1)試驗樣塊撞擊位置偏上,沖擊力和慣性沿撐桿的軸向和法向分解后,軸向力使上端的安裝點承受剪切力,下端的安裝點受拉拔力,同樣力的大小下,拉拔力更容易引起失效;而沿撐桿法向的力,由于下端力矩較大,下端的安裝點承受的扭矩大約是上端的2倍,所以下端安裝點是薄弱點。

(2)安裝點的焊接螺母處共有3層鈑金搭接,總厚度達到了3.3 mm(分別為圖8中的零件3、4和5)。從工藝考慮,設計初為了避免備胎艙加強板和后座椅下板的4層焊,在備胎艙加強板與后座椅下板的搭接重合區域分別做了不合理的鋸齒形避讓缺口。導致在安裝點正前方備胎艙加強板伸出長度過短,同時在安裝點左右兩側只能形成1個有效的2層焊點,從而大大減弱了加強作用(如圖8和圖9所示)。

(3)鈑金的過孔設計也不合理。通常多層鈑金搭接時,默認逐層孔徑增大2 mm,而原設計中為了使生產時擋孔率更低,在零件5孔徑為φ9 mm的情況下,零件4的過孔卻為φ13 mm,尺寸偏大,導致四角方螺母僅與零件5貼合,多層板的疊加并沒有提升螺母與鈑金貼合面處的局部剛度(如圖8所示)。

綜合以上3點,試驗樣塊使靠背安裝點處受到較大沖擊時,焊接螺母處鈑金撕裂造成試驗失敗。

6 優化方案

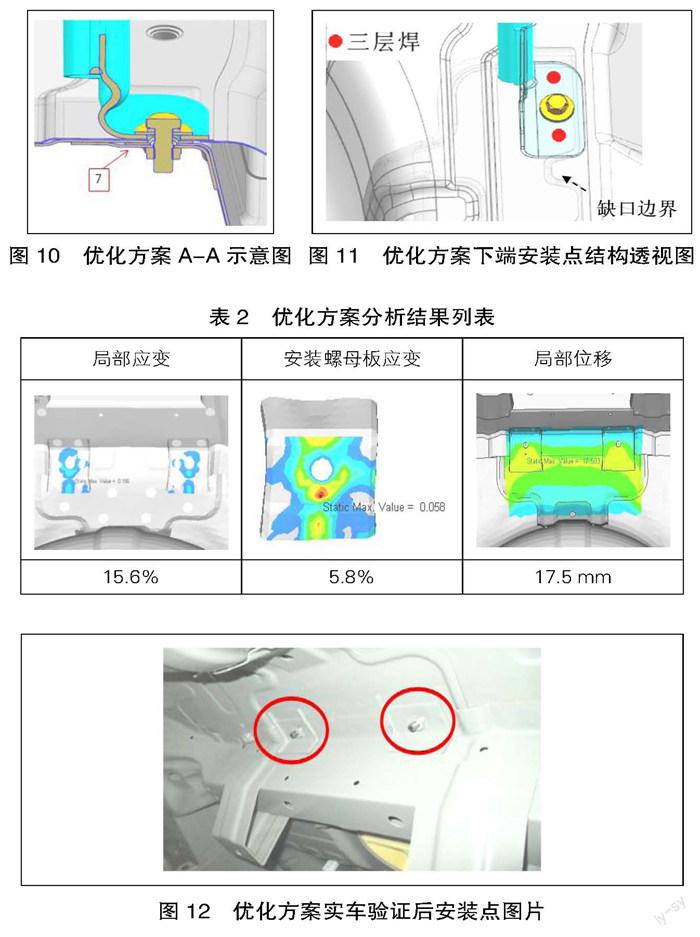

結合CAE仿真變形和以上的失效原因分析,主要從更改座椅撐桿安裝板彎曲方向、增加安裝點、增加板厚、優化鈑金搭接等方向提供方案,但是由于項目處于樣車驗證基本結束的階段,關聯到座椅、車身、行李艙布置的大范圍優化更改無法實現,撐桿的結構已經定型,改進的重點在提升安裝點區域的局部剛度。在兼顧項目時間和整車成本的前提下,本文最終選擇如下方案進行再次驗證。

圖10和圖11為對照原方案圖8和圖9的優化方案示意圖。在優化方案中零件1、2和3保持不動;左/右安裝點底部各新增厚度為1.5 mm的螺母板7(材料B280VK);零件4(備胎艙加強板)和6(后座椅下板)同時優化搭接缺口位置,使備胎艙加強板延伸到新增螺母板左/右側焊點外部,滿足焊點需求;對應零件4的切口進行更改,修改零件5的翻邊;優化零件4的安裝點過孔大小為11 mm,為焊接螺母提供更多的支撐面。

優化方案的局部塑性應變和位移見表2。

優化方案與原狀態局部塑性應變值降低了約40%,為5.8%,符合仿真分析設定的目標值。優化方案實施后,進行與原方案同等條件下的實車試驗。試驗結果為座椅靠背安裝點未失效,座椅的頭枕和靠背均未超過規定位移量,滿足法規要求,試驗通過。試驗后座椅靠背安裝點情況如圖12所示。

7 結論

(1)本文根據移動行李對后排座椅撞擊試驗和法規要求,結合某車型移動行李沖擊的座椅靠背安裝點失效問題,在LS-DYNA顯性分析方法的基礎上,以較小的改動提升了安裝點區域的局部剛度,經過分析和試驗證明了方案的有效性。

(2)在項目前期開發的過程中,要嚴格控制承受動態沖擊各安裝點處車身零件的塑性應變值,以提升試驗成功率,節約開發成本。但是,由于本文僅是在座椅靠背失效的條件下進行的分析和計算,以解決實際問題為導向,其他因素如動態沖擊作用時間短、座椅撐桿、車身變形復雜、撞擊點有一定隨機性等考慮相對較少,后續還有待深入分析,得出更準確和有理論依據的評判標準。

參 考 文 獻

[1]GB 15083—2006,汽車座椅、座椅固定裝置及頭枕強度要求和試驗方法[S].

[2]張科峰.乘用車移動行李對后排座椅撞擊試驗研究[J].應用與試驗,2011(2):50-52,54.

[3]劉夷.汽車后排座椅結構安全性設計與優化[D].上海:上海交通大學,2012.

[4]王洪寶.基于正面碰撞汽車座椅強度及剛度分析[D].長沙:湖南大學,2012.

[5]高書娜,鄧兆祥,胡玉梅.車身點焊連接有限元模擬方法研究[J].汽車工程,2008(9):811-815.

[6]許早龍,范朝兵,廖善權,等.基于LS-DYNA的汽車安全帶固定點強度研究[J].力學與實踐,2010,32(3):105-110.

[7]鄧國紅,楊浩,楊鄂川,等.汽車安全帶固定點強度分析[J].重慶理工大學學報(自然科學版),2011,25(12):1-7.

[責任編輯:鐘聲賢]