車(chē)輛制動(dòng)平衡率影響因素淺析

摘要:文章從制動(dòng)力的實(shí)現(xiàn)過(guò)程和制動(dòng)曲線的分析,提煉出影響制動(dòng)平衡率的三個(gè)關(guān)鍵特性,對(duì)制動(dòng)平衡率不合格的故障模式進(jìn)行分解,逐一解析出相應(yīng)的影響及控制要素,提出針對(duì)制動(dòng)平衡率不合格問(wèn)題的分析和解決思路。

關(guān)鍵詞:制動(dòng)平衡率;制動(dòng)曲線;制動(dòng)力-時(shí)間曲線;三要素;車(chē)輛制造 文獻(xiàn)標(biāo)識(shí)碼:A

中圖分類(lèi)號(hào):U463 文章編號(hào):1009-2374(2016)12-0105-04 DOI:10.13535/j.cnki.11-4406/n.2016.12.049

汽車(chē)的制動(dòng)性能是行駛安全的重要保證,在我國(guó)每年的機(jī)動(dòng)車(chē)?yán)心隀z中,制動(dòng)力檢測(cè)是必檢項(xiàng)目之一。具體的檢測(cè)要求在《機(jī)動(dòng)車(chē)安全技術(shù)條件》(GB 7258-2012)第7.11節(jié)——臺(tái)式試驗(yàn)制動(dòng)性能做了明確的規(guī)定說(shuō)明。其中第7.11.1.2點(diǎn)是對(duì)制動(dòng)力平衡性能的要求,制動(dòng)平衡率是車(chē)輛制動(dòng)性能中十分重要的一項(xiàng)衡量指標(biāo),作用在于對(duì)車(chē)輛在行車(chē)制動(dòng)過(guò)程中,左右輪的最大制動(dòng)力差值進(jìn)行限制,以避免出現(xiàn)車(chē)輛在緊急制動(dòng)過(guò)程時(shí),車(chē)輛出現(xiàn)方向偏轉(zhuǎn)的危險(xiǎn)情況。在國(guó)內(nèi)絕大多數(shù)汽車(chē)總裝廠以及各地方檢測(cè)站中,都是通過(guò)臺(tái)式檢測(cè)站來(lái)實(shí)現(xiàn)對(duì)制動(dòng)力平衡差值的檢測(cè)的,制動(dòng)平衡率不合格往往也是較常出現(xiàn)的問(wèn)題之一。

1 制動(dòng)平衡率的定義

在《機(jī)動(dòng)車(chē)安全技術(shù)條件》(GB 7258-2012)第7.11.1.2中,對(duì)制動(dòng)平衡率做了如下的定義:“在制動(dòng)力增長(zhǎng)全過(guò)程中同時(shí)測(cè)得的左右輪制動(dòng)力差的最大值,與全過(guò)程中測(cè)得的該軸左右輪最大制動(dòng)力中大者之比,對(duì)前軸不應(yīng)大于20%,對(duì)后軸(及其他軸)在軸制動(dòng)力不小于該軸軸荷的60%時(shí)不應(yīng)大于24%;當(dāng)后軸(及其他軸)制動(dòng)力小于該軸軸荷的60%時(shí),在制動(dòng)力增長(zhǎng)全過(guò)程中同時(shí)測(cè)得的左右輪制動(dòng)力差的最大值不應(yīng)大于該軸軸荷的8%。”

需要注意的是,定義對(duì)適用范圍做了兩方面的限定,首先是明確說(shuō)明了制動(dòng)平衡率的計(jì)算范圍并不是制動(dòng)力實(shí)施的全過(guò)程,而僅僅是針對(duì)制動(dòng)力增長(zhǎng)的過(guò)程,即是在左右制動(dòng)力的和值,從零上升至最大點(diǎn)的時(shí)間范圍,在這個(gè)時(shí)間里,制動(dòng)力對(duì)車(chē)輛的影響效果逐步增大到峰值,因此制動(dòng)跑偏也必然會(huì)出現(xiàn)在這個(gè)時(shí)間內(nèi);其次是對(duì)計(jì)算對(duì)象的明確,即“制動(dòng)力差的最大值”,因此計(jì)算對(duì)象是一個(gè)可以明確表示的時(shí)刻值,即產(chǎn)生制動(dòng)力差最大值的時(shí)刻,這一時(shí)刻是車(chē)輛左右制動(dòng)力平衡性最?lèi)毫拥臅r(shí)刻,它的好壞程度決定了車(chē)輛是否會(huì)出現(xiàn)制動(dòng)跑偏等故障。

如圖1所示,制動(dòng)力上升的全過(guò)程是指t2至t6的時(shí)間段,在t4時(shí)刻,制動(dòng)力差達(dá)到最大值,此時(shí)的制動(dòng)力差值與軸左右輪最大制動(dòng)力中大者之比,就是制動(dòng)平衡

率值。

根據(jù)定義,可以按照下列的公式,計(jì)算出制動(dòng)平衡率值:

依據(jù)制動(dòng)平衡率的定義,制動(dòng)平衡率是針對(duì)左、右軸制動(dòng)力差異比較而產(chǎn)生的要求,因此制動(dòng)平衡率是一個(gè)比對(duì)的結(jié)果,并不針對(duì)單一對(duì)象,那么,查找問(wèn)題原因的著眼點(diǎn)就不應(yīng)僅僅在于單一因素的符合性上,更重要的是要回歸到要素間的對(duì)稱性和一致性的差異分析上來(lái)。而對(duì)單個(gè)軸而言,制動(dòng)力的各項(xiàng)要素如襯塊摩擦系數(shù)、管路空氣體積等,可以是符合標(biāo)準(zhǔn)要求的,也可以是不符合標(biāo)準(zhǔn)要求的,就比較的關(guān)系而言,都不是最終導(dǎo)致制動(dòng)平衡率不合格的原因,終將是要回到左軸與右軸各要素的對(duì)比差異上的。

2 制動(dòng)力的建立過(guò)程

2.1 制動(dòng)-檢測(cè)系統(tǒng)

嚴(yán)格的說(shuō),在檢測(cè)設(shè)備上得到的車(chē)輛制動(dòng)平衡率并不純粹是對(duì)車(chē)輛制動(dòng)性能的描述,因?yàn)閷?shí)際檢測(cè)中,車(chē)輛和檢測(cè)設(shè)備是緊密接觸的,那么它們之間存在摩擦損耗以及測(cè)量設(shè)備內(nèi)部也會(huì)存在機(jī)械損耗和信號(hào)失真,所以,最終的輸出結(jié)果實(shí)際上應(yīng)當(dāng)是車(chē)輛制動(dòng)器與檢測(cè)設(shè)備共同組成的制動(dòng)-檢測(cè)系統(tǒng)輸出的結(jié)果,如圖2所示。當(dāng)然,在實(shí)際日常檢測(cè)中,一般默認(rèn)車(chē)輛制動(dòng)器產(chǎn)生的輸出效能遠(yuǎn)大于檢測(cè)設(shè)備的損耗,因而檢測(cè)設(shè)備對(duì)車(chē)輛制動(dòng)性能的影響可以忽略。但是,在問(wèn)題分析的嚴(yán)謹(jǐn)性,尤其是針對(duì)汽車(chē)總裝廠的新車(chē)而言,仍然需要著眼于整個(gè)系統(tǒng)展開(kāi)。

對(duì)于整個(gè)制動(dòng)-檢測(cè)系統(tǒng)來(lái)說(shuō),制動(dòng)力結(jié)果的生成過(guò)程可劃分為三個(gè)階段,分別為制動(dòng)力的建立、制動(dòng)力的傳遞、制動(dòng)力的測(cè)量。制動(dòng)力建立過(guò)程的執(zhí)行主體是車(chē)輛的制動(dòng)器,制動(dòng)力的測(cè)量過(guò)程的主體是檢測(cè)設(shè)備,在這兩個(gè)階段中,看以看作各自的執(zhí)行主體獨(dú)立完成了各自的功能,兩者間互不影響。而在制動(dòng)力的傳遞階段,制動(dòng)力在兩個(gè)執(zhí)行主體間傳遞轉(zhuǎn)化,將實(shí)際的制動(dòng)力變化過(guò)程轉(zhuǎn)化為可被硬件設(shè)備識(shí)別的連續(xù)信號(hào),如圖3所示,制動(dòng)力重疊區(qū)域,制動(dòng)力信息發(fā)生了轉(zhuǎn)移和質(zhì)變,由此會(huì)產(chǎn)生信息失真,這就是我們必須分析制動(dòng)力傳遞過(guò)程的原因。

2.2 制動(dòng)力過(guò)程分解

為了進(jìn)一步分析造成制動(dòng)平衡率不合格的原因,針對(duì)一次完整的制動(dòng)器-檢測(cè)系統(tǒng)制動(dòng)力輸出過(guò)程,可以得到如圖4所示的制動(dòng)力-時(shí)間曲線(對(duì)于該曲線具體的特性會(huì)在后文描述),該條曲線上標(biāo)示出了3個(gè)標(biāo)志點(diǎn)①、②、③。從曲線變化趨勢(shì)可知,在這三個(gè)標(biāo)志點(diǎn)的時(shí)刻,制動(dòng)力出現(xiàn)了趨勢(shì)的變化,說(shuō)明制動(dòng)器-檢測(cè)系統(tǒng)的輸入和內(nèi)部狀態(tài)發(fā)生了趨勢(shì)性的改變,通過(guò)進(jìn)一步剖析這些變化形成的過(guò)程和原因,可以讓我們更好地理解制動(dòng)力的建立到結(jié)束的全過(guò)程及結(jié)果的輸出。

以盤(pán)式制動(dòng)器為例,以外界(測(cè)試員)對(duì)制動(dòng)器-檢測(cè)的輸入變化為起點(diǎn),可以得到流程如下:測(cè)試員踩下制動(dòng)踏板→油壓開(kāi)始建立→制動(dòng)缸開(kāi)始?jí)嚎s→制動(dòng)塊開(kāi)始與制動(dòng)盤(pán)摩擦→輪胎與制動(dòng)滾筒產(chǎn)生相對(duì)運(yùn)動(dòng)→測(cè)量傳感器生成電信號(hào)→信號(hào)處理并形成數(shù)字量→①;①→制動(dòng)塊與制動(dòng)盤(pán)間的接觸面積和壓力持續(xù)增大→制動(dòng)塊與制動(dòng)盤(pán)間摩擦力持續(xù)增大→輪胎與滾筒間摩擦力持續(xù)增大→②;②→測(cè)試員保持踏板位置→油壓保持→制動(dòng)塊與制動(dòng)盤(pán)間的接觸面積和壓力保持不變→制動(dòng)塊與制動(dòng)盤(pán)間摩擦力保持不變→③;③→測(cè)試員松開(kāi)腳踏板→油壓減小→制動(dòng)缸開(kāi)始回位→制動(dòng)塊開(kāi)始與制動(dòng)盤(pán)分離→檢測(cè)完成→程序計(jì)算出最大制動(dòng)力、制動(dòng)力和、制動(dòng)力差、阻滯力、制動(dòng)平衡率及制動(dòng)力-時(shí)間曲線→結(jié)束。

3 制動(dòng)力-時(shí)間曲線

3.1 曲線的特征三要素

制動(dòng)力-時(shí)間曲線是指在制動(dòng)力的全過(guò)程中,制動(dòng)力(Y軸)與時(shí)間(X軸)的曲線圖,表示制動(dòng)力隨時(shí)間推移而變化的過(guò)程。在實(shí)際曲線中,由于制動(dòng)力的生成過(guò)程涉及多方面因素影響,制動(dòng)力曲線的形態(tài)也是多種多樣的,但是在針對(duì)制動(dòng)平衡率的分析中,由于關(guān)注點(diǎn)并不是整段曲線,而僅僅是曲線前半段的某一時(shí)刻點(diǎn),因此,為了便于分析,仍然可以將實(shí)際曲線擬合成一條直線,從而引入描述制動(dòng)力-時(shí)間曲線的三個(gè)特征,分別為起點(diǎn)、峰值、斜率。我們知道,這三個(gè)特征可以在坐標(biāo)平面上確定唯一的一條直線,那么,如前文中說(shuō)明的,制動(dòng)平衡率的分析是針對(duì)對(duì)稱性及一致性的分析,也就是對(duì)起點(diǎn)、峰值、斜率這三個(gè)特征對(duì)稱性及一致性的分析。

結(jié)合前文中對(duì)制動(dòng)力過(guò)程的分解流程,可以得出曲線起點(diǎn)、峰值、斜率三個(gè)特征所蘊(yùn)含的具體信息:

曲線的起點(diǎn)表示輪胎開(kāi)始作用于制動(dòng)測(cè)試臺(tái)轉(zhuǎn)鼓,使傳感器開(kāi)始工作的時(shí)刻。理論上,左右軸制動(dòng)力的生成并作用于測(cè)試臺(tái)轉(zhuǎn)鼓應(yīng)是在同一時(shí)刻。但是,實(shí)際生產(chǎn)過(guò)程中,車(chē)輛的左右軸會(huì)出現(xiàn)起點(diǎn)不一致的現(xiàn)象,如圖5,由于起點(diǎn)不同,導(dǎo)致左右軸始終存在制動(dòng)力差值,最終造成制動(dòng)平衡率不合格。

制動(dòng)曲線的峰值表征的是制動(dòng)力達(dá)到最高值,這個(gè)時(shí)候,測(cè)試員保持踏板高度不變,整個(gè)制動(dòng)器-檢測(cè)系統(tǒng)處于穩(wěn)定保持的階段,一般而言,是制動(dòng)平衡率計(jì)算時(shí)域的終點(diǎn),圖6為左右前軸制動(dòng)力峰值差過(guò)大導(dǎo)致的制動(dòng)平衡率不合格。

制動(dòng)曲線的斜率表征的是單位時(shí)間內(nèi)制動(dòng)力上升的快慢程度,斜率的大小取決于制動(dòng)力上升過(guò)程的快慢,制動(dòng)力上升的速度越快,斜率就越大。這個(gè)時(shí)期測(cè)試員踩下踏板,使管路內(nèi)壓力持續(xù)升高,制動(dòng)器輸出的制動(dòng)力增大,進(jìn)而測(cè)試滾筒受到的力矩也在不斷增大,圖7所示的是左右前軸制動(dòng)力在上升過(guò)程中產(chǎn)生的斜率差異過(guò)大導(dǎo)致制動(dòng)平衡率不合格的情況。

3.2 特征的影響要素

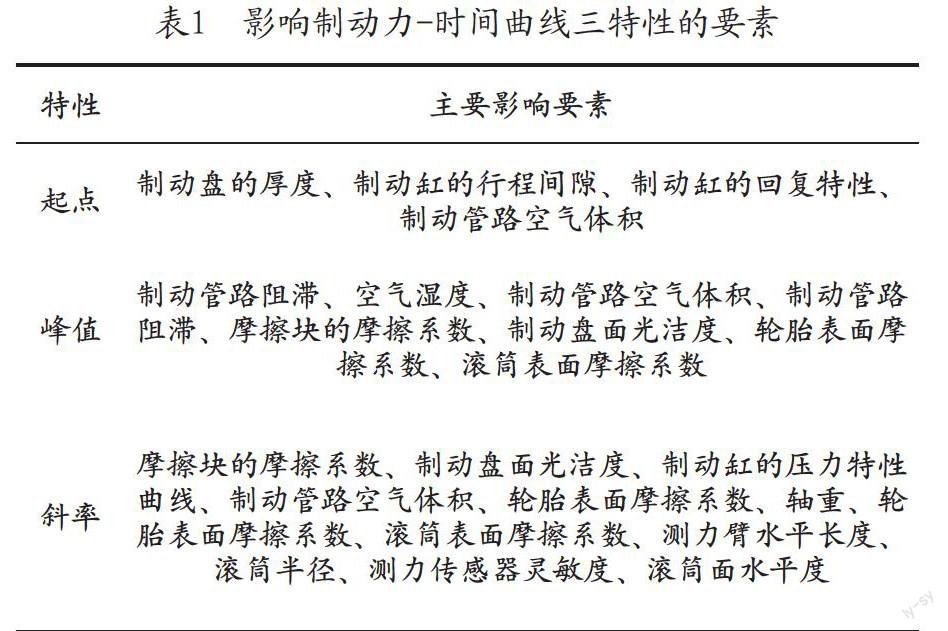

通過(guò)對(duì)制動(dòng)力過(guò)程的流程分解以及制動(dòng)器結(jié)構(gòu)的分析,以盤(pán)式制動(dòng)器為例,可得出影響制動(dòng)力-時(shí)間曲線三特性的主要影響要素。

起點(diǎn)的影響因素:通過(guò)對(duì)制動(dòng)力建立過(guò)程的逐步解析,可以發(fā)現(xiàn),對(duì)曲線起點(diǎn)的影響因素主要有如下方面:制動(dòng)盤(pán)的厚度、制動(dòng)缸的行程間隙、制動(dòng)缸的回復(fù)特性、制動(dòng)管路空氣體積。

峰值的影響因素:影響制動(dòng)力最大值的因素主要有制動(dòng)管路阻滯、空氣濕度、制動(dòng)管路阻滯、摩擦塊的摩擦系數(shù)、制動(dòng)盤(pán)面光潔度、輪胎表面摩擦系數(shù)、滾筒表面摩擦系數(shù)。

斜率的影響因素:因?yàn)橹苿?dòng)力上升區(qū)間的制動(dòng)系統(tǒng)輸出,是車(chē)輛制動(dòng)器和測(cè)量設(shè)備相互作用的結(jié)果,對(duì)制動(dòng)力上升快慢的影響因素分析應(yīng)考慮車(chē)輛制動(dòng)器和測(cè)量設(shè)備兩方面。對(duì)車(chē)輛制動(dòng)器而言,主要的影響因素有摩擦塊的摩擦系數(shù)、制動(dòng)盤(pán)面光潔度、制動(dòng)缸的壓力特性曲線、輪胎表面摩擦系數(shù)、軸重、輪胎表面摩擦系數(shù)。而對(duì)測(cè)量設(shè)備而言,主要的影響因素有滾筒表面摩擦系數(shù)、測(cè)力臂水平長(zhǎng)度、滾筒半徑、測(cè)力傳感器靈敏度、滾筒面水平度。

可以看出,有些影響要素僅對(duì)某個(gè)曲線特性有影響,譬如制動(dòng)盤(pán)的厚度;有的要素會(huì)對(duì)多個(gè)特性起作用,譬如制動(dòng)管路空氣體積。因此,通過(guò)對(duì)制動(dòng)曲線圖特性的對(duì)比分析,往往可以排除或確認(rèn)一些要素的影響,這在具體的問(wèn)題分析中是非常有效的方法。

前面說(shuō)過(guò),形成制動(dòng)平衡率不合格的模式存在三種單一的形式,即起點(diǎn)差異、峰值差異、斜率差異以及4種由三種單一形式組合成的組合形式。不同的生產(chǎn)環(huán)境、測(cè)試環(huán)境和車(chē)況,遇到的主要故障形式是不一樣的,以廣西某汽車(chē)制造廠為例,2013年9月的故障統(tǒng)計(jì)數(shù)據(jù)如表2所示:

可以看到,該廠的主要問(wèn)題點(diǎn)為制動(dòng)曲線峰值差異和斜率差異組合成形成的故障模式,因此根據(jù)表1,我們可以初步得到了造成共同影響的主要因素為摩擦塊的摩擦系數(shù)、制動(dòng)盤(pán)面光潔度、制動(dòng)管路空氣體積、輪胎表面摩擦系數(shù)、軸重、輪胎表面摩擦系數(shù),進(jìn)而可以逐一進(jìn)行排查。而相反,已售出車(chē)輛在進(jìn)行例行年檢時(shí),出現(xiàn)最多的是模式一和模式四:峰值,因?yàn)榇蟛糠衷谟密?chē)輛在經(jīng)過(guò)一段時(shí)間磨合后,各個(gè)摩擦面都趨于平穩(wěn)一致,所以斜率的一致性能夠得到保證,但是使用時(shí)間較長(zhǎng)的車(chē)輛,一方面摩擦襯塊出現(xiàn)了較大的磨損,另一方面制動(dòng)管路中,有可能會(huì)出現(xiàn)少量空氣的情況,因此會(huì)對(duì)峰值和斜率產(chǎn)生影響。

從曲線特性入手,對(duì)不同的影響要素加以識(shí)別分析,是解析制動(dòng)平衡率不合格原因比較可行的思路,從分析方法上說(shuō),這是逆向的分析思路,主要是為了對(duì)即發(fā)的問(wèn)題進(jìn)行分析解決;同時(shí)為了有效對(duì)問(wèn)題進(jìn)行預(yù)防,防止問(wèn)題發(fā)生,也需要運(yùn)用正向的分析方法,表3是根據(jù)曲線特性的各個(gè)影響要素列出的一致性的風(fēng)險(xiǎn)分析表。

3 結(jié)語(yǔ)

實(shí)際的制動(dòng)力-時(shí)間曲線并不會(huì)是一條規(guī)則的曲線,可以進(jìn)行擬合的前提如前文中提到的,主要的著眼點(diǎn)在于曲線間差異趨勢(shì)的對(duì)比,而擬合成規(guī)則曲線后,就可以利用簡(jiǎn)單的數(shù)學(xué)模型,推導(dǎo)出對(duì)其產(chǎn)生影響的三要素,再將要素的形成原理回歸到制動(dòng)器-檢測(cè)設(shè)備系統(tǒng)中,進(jìn)而結(jié)合結(jié)構(gòu)機(jī)理分析,完成對(duì)影響要素的分解。本文的分析數(shù)據(jù)及分析策略主要基于汽車(chē)制造廠新車(chē)的生產(chǎn)運(yùn)用,為國(guó)內(nèi)同行研究分析類(lèi)似的問(wèn)題提供參考幫助,同時(shí)對(duì)于在用車(chē)輛的檢修維護(hù)也具有一定的參考

價(jià)值。

作者簡(jiǎn)介:劉小平(1972-),男,湖南常德人,東風(fēng)柳州汽車(chē)有限公司工程師,研究方向:質(zhì)量管理、生產(chǎn)管理。

(責(zé)任編輯:小 燕)